含油污泥超声强化热洗处理工艺研究

2016-11-12王永平宗廷贵张雷

王永平,宗廷贵,张雷

(1.宁夏石化公司,宁夏银川750026;2.东北石油大学,黑龙江大庆163318)

含油污泥超声强化热洗处理工艺研究

王永平1,宗廷贵1,张雷2

(1.宁夏石化公司,宁夏银川750026;2.东北石油大学,黑龙江大庆163318)

笔者研究了油田含油污泥的理化特性,探讨了调质-超声破乳-离心分离工艺处理油泥的可行性,进行了现场工业化应用试验,确定了工艺参数,在最优参数下该工艺处理后离心出口污泥含油小于2%。

含油污泥;调质;超声波;离心

生产过程中产生的各类含油污泥组成成分极其复杂,含有油及其伴生胶质、沥青质、胶体、固体悬浮物、细菌、腐蚀产物等,其为黏稠状,颗粒细密,乳化严重[1,2];鉴于此,笔者采用调质提高油泥流动性,采用超声破乳,降低油泥稳定性,改善油泥分离性能,采用离心分离技术对油泥进行最终处理,确保离心分离后出泥含油小于2%。

1 油泥样品及基本性质分析

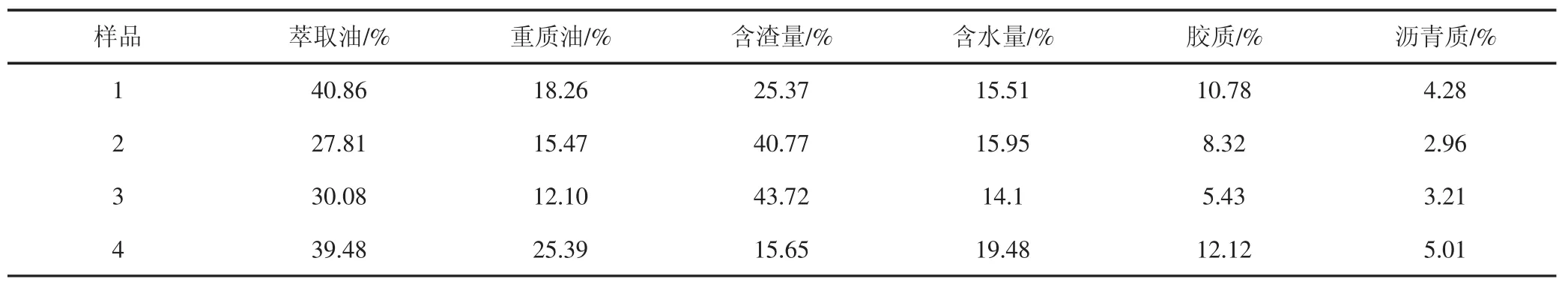

含油污泥外观为黑色,黏稠状,基本参数测定结果(见表1),结果显示无论是总含油还是重质油含量都较高,颗粒细密,杂质较少,呈明显的分布较均匀的“油泥”形态。

由表1可见,油泥中重质油占油的40%~50%,比例较高。而重质油的含量及组分对油泥的破乳分离有着重要影响,特别是重质油中沥青质和胶质。沥青质是原油中相对分子质量最大、具有极性、密度大于1的褐色或黑色非晶型固态物质,其通常以胶粒的形式聚集成胶团沉降至罐底。胶质是一种高极性和表面活性物质,在运移过程中受热或氧化而转变为沥青质而沉降至罐底部。油泥中沥青质含量有明显富集,达到1%~5%,而原油中沥青质在1%以下,造成这一结果在于胶质部分氧化缩聚为沥青质,这也是为什么油泥中胶质含量低的原因[3]。

表1 油泥样品基本参数的分析结果

2 油泥处理工艺

含油污泥特性显示其含油量高,油水乳化程度高,内含大量化学药剂,分离困难。因此须采用一定的手段改善油泥的物性,增加流动性,改善油泥的分离性能。基于油泥特性及污泥超声破乳除油的研究结果,课题采用机械调质-高温热水清洗-超声破乳气浮除油-离心脱水技术处理含油污泥,对处理后残渣进行固化资源化处理,具体工艺流程(见图1)。

图1 含油污泥处理工艺流程

污泥通过调质改善流动性,进入高温热化学清洗装置,通过加热盘管控制清洗温度,同时投加清洗剂去除污泥中大部分油,污油进入回收系统再处理利用,剩余含油污泥则进入超声破乳气浮除油装置,利用超声破乳气浮除油技术促进将剩余难以破乳油分离回收,经过除油后污泥进入离心分离机,在复配絮凝剂作用下,离心脱水实现污泥减量化,离心后水重新进入体系进一步用于污泥的调质。经过上述工艺处理后污泥含油量低于2%,达到某污水处理场规定油泥再利用指标,保证后继剩余含油污泥资源化利用。课题对含油污泥处理工艺处理参数进行了优化,研究污泥脱水除油的效果。

2.1高温热水清洗油泥参数优化及效能研究

污泥收集后进入集泥坑,通过污泥泵打入机械调质罐,同时加入一定量清水(运行后将离心后水重新打入系统),控制温度在35℃,调节后保持污泥含泥量在2%~3%,采用搅拌桨将污泥和水混匀,将污泥打入高温热水清洗罐,罐前设置清洗剂加药系统,对清洗剂不同加药量以及不同清洗温度下污泥清洗效果进行了研究。

图2 不同温度油泥清洗效果

2.1.1不同温度油泥处理效果的研究控制清洗剂投加量为1%前提下,通过蒸汽盘管开启度控制热水温度,研究不同温度热水清洗后清洗罐进出口含油率变化,结果(见图2)。

由图2可见,油去除率随清洗液温度升高而升高,这是因为温度升高,石油黏度降低,含油污泥中的油与泥吸附力减弱,油在较高温度下从泥砂表面解吸从而游离出来。在35℃到60℃去除率提高了28%,而60℃到80℃去除率仅提高了7%。超过60℃后油泥清洗效果变化不明显,同时温度过高,高温时水分蒸发加快,热能散失加剧,设备能耗增加,考虑实际处理工程的经济性,清洗温度60℃为宜。同时该温度能够保证进入超声系统的温度在55℃~60℃,避免污泥降温或二次加热[4,5]。

2.1.2不同量清洗剂油泥处理效果的研究为了提高油泥的分离效果,在投加高温热水清洗条件下,加入筛选复配的清洗剂,控制清洗温度60℃,研究不同清洗剂投加量条件下油泥清洗效果结果(见图3)。

图3 清洗剂加药浓度对油泥清洗效果

由图3可见,药剂浓度在0.5%~2%条件下,随着清洗剂浓度加大,清洗除油效率逐渐提高,因为在复配清洗剂作用下,硅酸钠在泥中物质反应生成表面活性剂以及加入十二烷基苯磺酸钠共同实现油泥的破乳,利于污泥中油的脱除,清洗后油泥残油率达到0.3%以下。当加药量为1%浓度时,清洗后油泥含油率达到0.34%,再增加药剂用量清洗效果改善并不明显,主要在于调质过程中控制处理系统中污泥含量为2%~3%,来液固液比稳定,清洗剂用量相对稳定。有文献显示,过大药剂用量,其与油泥作用会导致乳化界面活性减弱,乳化增强,水洗效果反而变差。

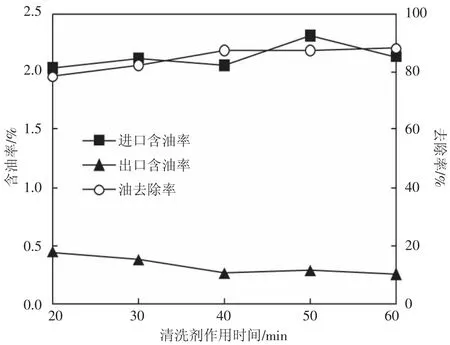

2.1.3清洗时间对油泥处理效果的研究清洗剂作用于污泥时间长短会影响到其与污泥的接触几率以及进入乳化界面膜的概率,从而影响清洗效果。试验过程中通过改变污泥泵流速控制污泥在清洗罐停留时间,研究不同停留时间清洗污泥后油的去除率,结果(见图4)。

图4 清洗剂作用时间对油泥清洗效果影响

由图4可见,随着清洗时间延长,清洗除油效率逐渐提高,在复配清洗剂作用下,因为清洗剂与油泥有一个相互作用过程,清洗剂缓慢进入油泥界面膜,与形成界面膜的极性分子发生相互作用[6],时间在40 min,超过这一时间,清洗效果提高并不明显,说明清洗剂完成了油泥界面膜相互作用,因此控制反应器清洗时间为40 min。

2.2超声破乳气浮参数优化及效能研究

含油污泥处理系统中,超声作用在于破乳,经破乳后污油要上浮收集走才能保证油的去除。

图5 不同破乳剂加药量条件超声破乳除油效果

污泥进入超声气浮除油系统,首先利用超声作用破乳,为了提高效果在超声破乳基础上投加一定量的破乳剂,基于现场要求,破乳剂为现场应用的特定破乳剂,由于存在超声强化作用,因此将破乳剂投加量控制相对较低,在超声运行参数为20+20 kHz双频作用下,声强0.8 W/cm2,作用时间20 min,温度55℃~60℃条件下,研究了不同破乳剂投加量对除油效果影响,结果(见图5)。

从图5可见,破乳剂投加量10 mg/L系统就有较好效果,油去除率能够达到84%,出口油泥中油含量低于0.1%,且再提高加药量对于油去除效果提高不明显,造成这方面的原因在于超声本身起到一定的破乳作用,其次超声促进了破乳剂与界面的接触作用,加速降低界面膜强度,从而提高破乳效果。破乳剂作为一种表面活性剂,投加量过大,可能会在破乳油水界面重新形成新的界面膜,导致重新乳化,因此药剂用量较低。应用超声破乳除油技术脱出热化学清洗后油泥剩余油,是保证脱水后污泥油含量≤2%关键技术。

2.3离心分离参数优化及效能研究

2.3.1离心分离参数优化及效能研究含油污泥离心脱水是在离心力的作用下,利用固、液两相的密度差实现两相分离。影响污泥离心脱水因素有离心机本身不可调节机械因素,也有可调节非机械因素,如絮凝剂投加量、离心转速、污泥处理工艺、差速比等。由于差速比调节困难,在试运行阶段,根据污泥泥质,设定固定差速比,在此基础上,主要研究了絮凝剂和离心转速对于污泥脱水的影响。

2.3.2絮凝剂投加量对脱水效果影响在污泥离心脱水过程中,由于污泥较为细碎,直接进入离心机,颗粒和水之间的密度差较小,必须投加絮凝剂,在絮凝剂作用下形成大颗粒的絮体,易于离心分离,但絮凝剂投加量过大可能出现胶体重新脱稳问题。室内试验选择聚合氯化铁和UT6-4有机絮凝剂复配,确定了复配的配方,在此基础上对絮凝剂不同加药量离心脱水效果进行了研究,其中进口含泥量控制2%~3%,离心机转速设为2 500 r/min,结果(见图6)。

图6 不同絮凝剂投加量污泥离心脱水效果

由图6可见,絮凝剂投加量显著影响污泥脱水效果,在上述工况下,随着絮凝剂投加量加大,离心出口泥含油基本稳定在1.5%左右,含水率逐渐降低,絮凝剂加药量达到2%时含水率最低,此时离心脱出水中油和悬浮固体含量也较低。随着絮凝剂投加量继续增加,泥中含水率基本不变,絮凝剂加药量达到3%时,出口泥含水量略有增加,水中油和悬浮固体也在增加,效果变差,主要原因在于过量絮凝剂导致胶体颗粒表面电荷逆转,脱稳胶体重新变为悬浮颗粒。其次过量絮凝剂会对胶粒表面产生保护作用,不利于絮凝发生。因此,控制絮凝剂投加量在2%较为合适。

2.3.3离心机转速对于离心脱水效果影响脱水效果受离心力影响,而离心力与转速之间有如下关系:

从式中可见,离心力与转鼓转速的平方成正比,即转速越高,分离因素越大,分离效果将越好。但高的转速对材料的要求高,机器的磨损,动力消耗、振动及噪音都相应增加。而且转速过大可能会导致絮凝污泥絮体破碎,脱水效果变差,因此研究了不同离心转速脱水效果,结果(见图7)。

图7 离心机转速对污泥离心脱水效果影响

从图7可见,随着离心转速增加,离心力发生改变,从而改变污泥脱水效果。在转速2 500 r/min以下,出泥含水率随着转速增加而降低,超过2 500 r/min,出泥含水率变化不大,而且离心脱出水中悬浮固体含量不再增加。这是由于污泥悬浮物是通过絮凝剂作用而凝结的絮体,并不稳定,随着离心机转速的增大,离心力也随之增大,当离心力大于相对稳定的絮体内部吸引力后,絮凝作用失效,胶合物稳定系统被破坏,因此,污泥离心脱水转速控制在2 500 r/min。

3 结论

(1)油泥胶质和沥青质含量高,处理过程中需要降低油和固体颗粒之间的吸附性能,提高油泥的分离效果。

(2)提出了机械调质+高温热化学洗涤+超声破乳气浮除油+离心分离污泥脱水除油技术。控制清洗时间40 min,清洗剂加药量1%,热水温度60℃,进行高温清洗,油去除率达到85%,再超声作用20 min,破乳剂投加量10 mg/L,可去除剩余油85%。实验室条件下,絮凝剂加药量为2%,离心机转速2 500 r/min,脱水后污泥含水80%以下,含油2%以下,达到剩余污泥资源化再利用规定的含油标准。

[1]李凡修.国外含油污泥处理技术[J].石油化工环保,1991,(4):53-54.

[2]徐如良,王勒勤,孟庆鹏.工业油罐底油处理现状与实验探索[J].石油化工安全技术,2007,19(3):36-39.

[3]FadhilM.Salih,Avin E.Pillay,Kirthi Jayasekara.Levels of radium in oily sludge[J].International Journal of Environmental and Analytical Chemistry,2005,85(2):141-147.

[4]Fluch H.W.Separation of oil and water from oil refinery sludge[J].Filtration separation,1982,(9):18-22.

[5]Hall D.An Overview of Solvent Extraction Technology[J]. Environmental Progress,1990,(92):26-30.

[6]周高华,方善如,张剑鸣,等.含油污泥脱水设备与技术[J].化工机械,2003,30(5):306-311.

Study on ultrasonic intensified heating cleaning technique for oily sludge

WANG Yongping1,ZONG Tinggui1,ZHANG Lei2

(1.Ningxia Petrochemical Company,Yinchuan Ningxia 750026,China;2.Northeast Petroleum University,Daqing Heilongjiang 163318,China)

The authors has analyzed the chemical and physical properties of oily sludge,studied the feasibility of oily sludge treatment approach of conditioning-ultrasonic dehydrationcentrifugalization,and carried out field experiment of application for industrial use,after which the technique parameters are fixed.Under the optimal parameters,the oil contained in the sludge at the centrifuge outlet is less than 2%.

oily sludge;conditioning;ultrasonic;centrifugalization

X703

A

1673-5285(2016)10-0145-05

10.3969/j.issn.1673-5285.2016.10.034

2016-08-23