SiNx薄膜在纳米压痕下的变形和断裂行为*

2016-11-12邓晓芳王丽丽宋立军

安 涛,邓晓芳,王丽丽,宋立军

(长春大学 理学院, 长春 130022)

SiNx薄膜在纳米压痕下的变形和断裂行为*

安 涛,邓晓芳,王丽丽,宋立军

(长春大学 理学院, 长春 130022)

利用磁控溅射方法在Si(111)衬底上制备了厚度为1 μm的非晶SiNx薄膜,采用纳米压痕方法研究了薄膜的变形和断裂行为。傅立叶变换红外光谱显示实验获得了较为纯净的SiNx薄膜。SiNx薄膜在纳米压痕下呈现出放射状的脆性断裂特征,随着压入深度的增大,放射状裂纹的长度逐渐增加。最大压入深度达到1 500 nm时,薄膜和衬底间出现了扇形的界面断裂,并且这一界面断裂是在卸载过程中发生的。到最大压入深度达到2 500 nm时,原位原子力显微镜照片可以清晰的观察到界面断裂及放射状裂纹。界面断裂韧性计算结果表明,SiNx薄膜和Si(111)衬底间易形成脆性较大的共价结构界面,这是其界面断裂韧性较小的原因。

SiNx薄膜;纳米压痕;脆性断裂;界面断裂

0 引 言

作为一种重要的陶瓷材料,SiNx薄膜不仅具有良好的热稳定性、化学稳定性而且还具有极佳的力学性能,如硬度高、耐磨性好以及抗划伤能力强等,所以SiNx薄膜在材料表面改性领域有着广泛的应用。自Koehler[1]和Veprek[2]相继提出外延超晶格结构和纳米复合包裹结构可以提高材料强度的概念以后,以SiNx为基本组分的新型硬质纳米涂层的研究得到了飞速发展,这其中尤其对TiN和SiNx为组分的多层膜和复合膜的研究最为广泛[3-7]。Xu[4]设计并制备了nc-TiN/a-Si3N4(nc-为纳米晶,a-为非晶)多层膜,并将多层膜硬度的增强归因于多层膜中存在层间交变的热应力场。后来Hu[5]发现在该多层膜中当非晶层SiNx的厚度小于某一临界值时,SiNx层就会在TiN纳米晶诱导作用下发生结晶,而这一结构的存在对多层膜硬度的增强起主导作用。Veprek[2]在对复合膜体系的研究时得出结论:要使得nc-TiN/a-Si3N4/a-和nc-TiSi2复合膜具有超硬效应,TiN晶粒尺寸要小于10 nm,并且TiN及TiSi2晶粒被很薄的非晶SiNx层完全包裹,这一发现说明TiN及TiSi2纳米晶和非晶SiNx的相界面对体系硬度的增强具有决定性影响,因为最大硬度是在单位体积具有最大结晶表面积时观察到的。

从以上实验结果不难看出,无论在TiN/SiNx纳米多层膜体系还是在纳米复合膜体系中,SiNx层均对体系的硬度增强起着决定性作用。然而,除了硬度和弹性模量外,作为衡量力学性能的另外一个重要指标,薄膜的断裂韧性也非常值得关注。SiNx层在机械接触下的变形和断裂行为将直接影响和决定该多层膜和复合膜的使用寿命。所以本文采用纳米压痕方法研究沉积在Si(111)衬底上的非晶SiNx薄膜的变形和断裂行为。

1 实验过程

1.1 薄膜的制备

SiNx薄膜是在JGP-450A型多靶磁控溅射设备上制备完成的。Si(纯度为99.99%)作为溅射靶材,放在射频阴极上。衬底采用厚度为500 μm的单晶Si(111)片,并先后在丙酮、酒精和去离子水中分别超声清洗10 min,然后吹干,安装在真空室内样品架上。待真空室背景压强达到2.0×10-4Pa后,向真空室分别通入Ar气和N2气(纯度均为99.999%)。Ar气流量固定在30.0 mL/min,N2气流量固定在10 mL/min,溅射压强为0.8 Pa。溅射过程中Si靶的入射功率为200 W。沉积温度为200 ℃,衬底偏压为-80 V。SiNx薄膜的沉积速率为0.05 nm/s,薄膜的厚度为1.0 μm。

1.2 薄膜的表征

采用PerkinElmer Spectrum One B型傅立叶变换红外光谱(FT-IR)仪测试SiNx薄膜的键合结构,扫描分辨率为1 cm-1,扫描范围为450~4 000 cm-1。用MTS公司的Nanoindenter XP纳米压痕仪来表征薄膜的断裂行为。在实验中使用立方角压头,并采用“控制压入深度”模式,最大压入深度从200~2 500 nm,应变速率为0.05/s。压痕的形貌采用JSM-6700F型扫描电子显微镜(SEM)进行表征。同时,为了获得更清晰的断裂形貌,对压痕进行了原位原子力显微镜(AFM)表征。

2 结果与讨论

2.1 薄膜结构

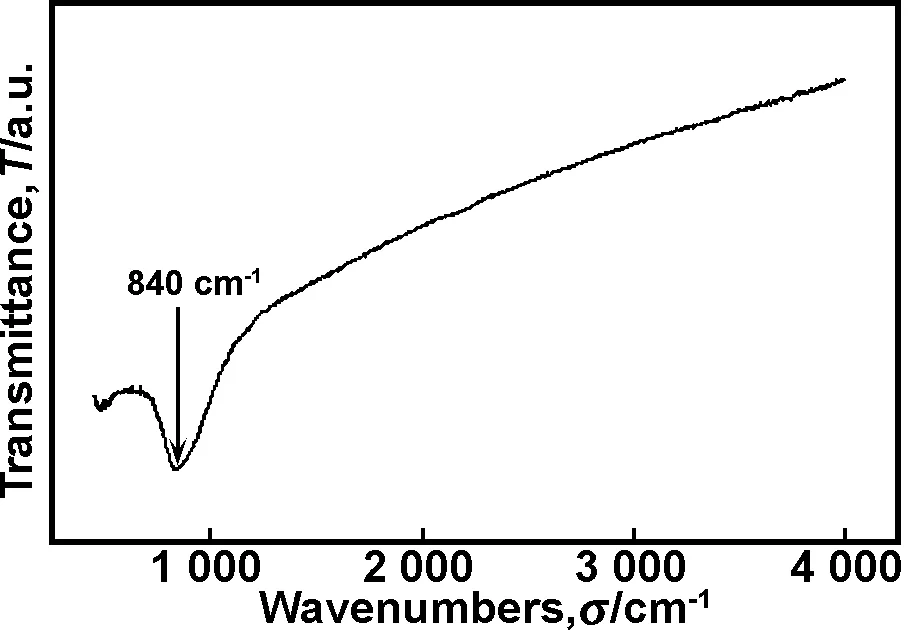

由于薄膜中N元素的原子序数较小,较难给出准确的定量结果,故本文中将该薄膜表示为a-SiNx。图1为所获得的非晶a-SiNx薄膜的FT-IR图谱。从图中可以看出,在450~4 000 cm-1波数范围内,仅在840 cm-1处出现了一个吸收峰,该吸收峰对应Si—N伸缩振动峰(Si—N键)[8]。除此之外,并没有观察到Si—O等杂质振动峰的存在,说明在实验条件下获得了较为纯净的非晶SiNx薄膜。

图1 非晶SiNx薄膜的FT-IR图谱

2.2 变形和断裂行为

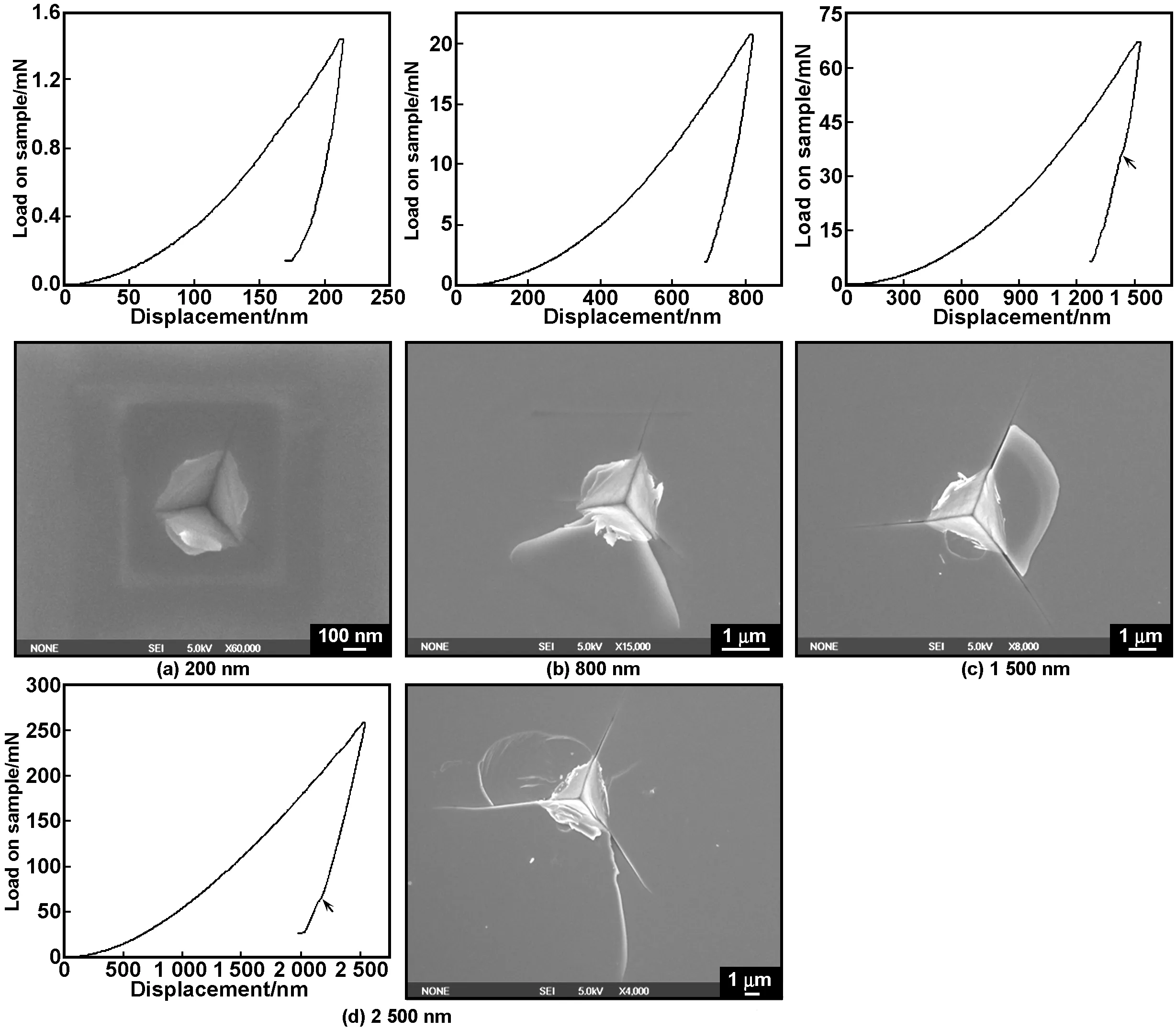

图2为在SiNx薄膜上最大压入深度分别为200,800,1 500及2 500 nm时的加-卸载曲线及相应压痕的SEM照片。和在裸Si(111)衬底上以及TiN薄膜上的压痕实验[9]相比,在达到相同压入深度时,SiNx薄膜所需要的载荷大于裸Si(111)衬底,同时小于TiN薄膜。这归因于SiNx薄膜的硬度大于裸Si(111)衬底的硬度,同时小于TiN薄膜的硬度。从图中还可以看出,在压入深度分别为200和800 nm时,加-卸载曲线光滑连续,说明无论在加载还是在卸载阶段均没有出现薄膜的突然断裂,相应SEM照片上所观察到的断裂是连续缓慢形成的。SEM照片显示,在压入深度为200 nm时,除了压痕周围局部区域的薄膜断裂外,更重要的是沿压痕的3个棱方向出现了放射状的裂纹,并且裂纹几乎呈直线状。这一放射状裂纹的出现归因于立方角压头的楔入效应。SiNx薄膜的这一断裂特征和裸Si(111)衬底的断裂特征相同[9],但不同于TiN薄膜的断裂特征。TiN薄膜在最大压入深度为200 nm时,只在压痕区内产生断裂,其裂纹并无向外扩展的趋势[10]。在相同压入深度的情况下SiNx比TiN表现的更“脆”。出现上述现象的主要原因在于在SiNx薄膜和Si衬底材料中,原子间键合以共价键为主,而在TiN薄膜中,原子间键合以离子键和金属键为主。共价键晶体(或非晶体)相对于离子键晶体和金属键晶体表现出更大的脆性,所以在SiNx薄膜和Si(111)衬底中容易产生体现脆性的放射状裂纹。当最大压入深度为800 nm时,压痕周围局部区域断裂的薄膜已经被挤压凸起,脆性放射状裂纹的长度进一步增大。需要注意的是,由于受到立方角压头三棱锥锥面侧向的挤压,沿压痕的一个面产生了两条裂纹(图中的下方)。在最大压入深度达到1 500 nm时,在卸载阶段的1 438 nm处(相应载荷为36.2 mN)出现了明显的不连续(如图中箭头所示)。相应SEM照片上,在两个放射状裂纹的中间区域出现了薄膜和衬底间的界面断裂,界面断裂的形状呈现清晰的扇形。这说明卸载阶段曲线出现的不连续是由SiNx薄膜和Si(111)衬底间的界面断裂所引起[11]。当最大压入深度达到2 500 nm时,在卸载阶段的2 177 nm处(相应载荷为65.4 mN)出现了更为明显的不连续(如图中箭头所示)。在相应SEM照片上观察到部分发生界面断裂后的SiNx薄膜已经从Si衬底上完全剥离,露出了裸露的Si片(图中左上角)。同时,放射状裂纹的长度已达到了11.8 μm,而且此时由于受压头锥面侧向挤压所产生的裂纹也得到了迅速增大,其长度达到了13.9 μm。说明在该压痕深度条件下,各类形式的断裂都得到了充分的发展。

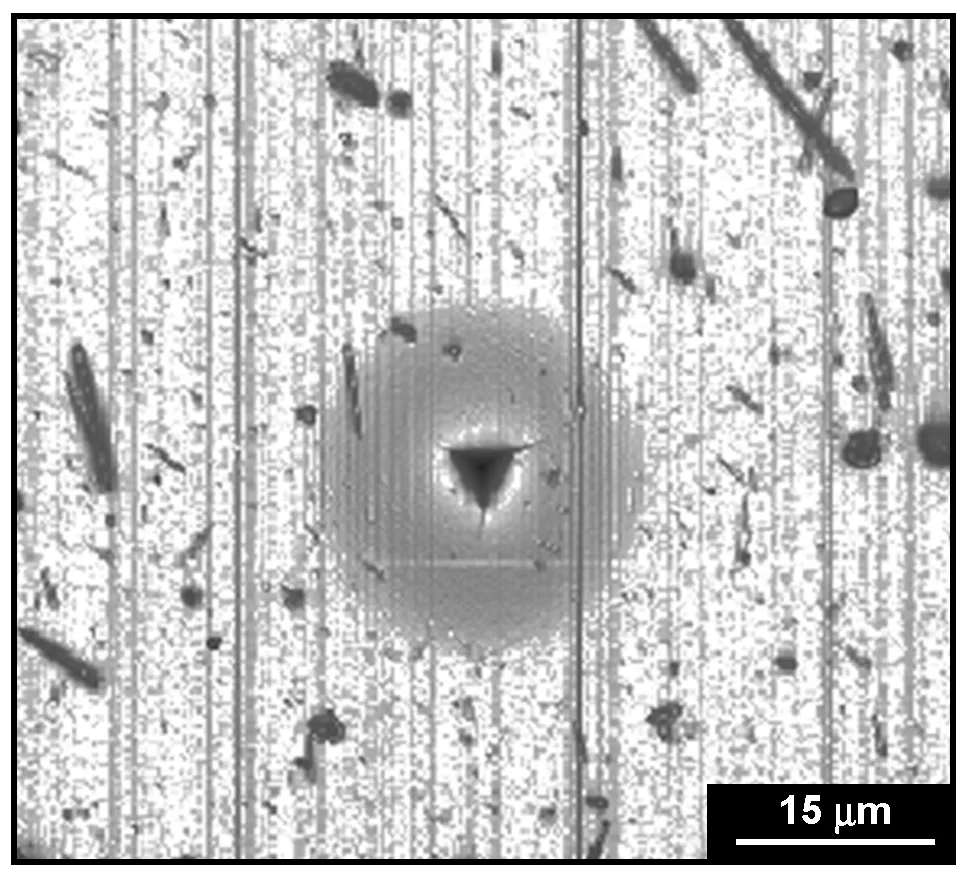

为了更为准确的观察在卸载过程中SiNx薄膜和Si(111)衬底间界面断裂的大小,对SiNx薄膜再进行了一次压痕实验,并对压痕进行了原位AFM表征。压痕的最大压入深度仍为2 500 nm。图3为压痕的原位AFM照片。在图中将薄膜法线方向的位移放大了200倍。从图中可以看到一个直径为27.3 μm的“水泡”将压痕完全包围,这一现象和TiN薄膜在Si(111)衬底上发生的界面断裂情况类似[9-10]。除此之外,就像在SEM照片中观察到的一样,从AFM照片中还可以清晰地观察到沿压痕3个棱方向出现的放射状裂纹。对观察到的“水泡”进一步分析表明此时SiNx薄膜和Si(111)衬底间发生了界面断裂,且界面断裂的直径就是“水泡”的直径27.3 μm。

2.3 薄膜的界面断裂韧性

分析上述实验现象,SiNx薄膜在Si(111)衬底上的界面断裂机制可以描述为:在加载过程中,处于压头下方的SiNx薄膜被压头压入已发生形变的衬底,此时压头、薄膜及衬底始终处于压紧状态,此阶段未发生界面断裂。在卸载过程的末端,由于压力减小,原来处于被压紧状态的SiNx薄膜从衬底上剥离,像弹簧一样推动着压头从压痕坑内弹出[11]。这样,SiNx薄膜和Si(111)衬底所构成的体系在正常弹性回复的基础上又产生了一个额外的推力,这个额外的推力使整个体系比正常的弹性回复产生更小的残余位移,这一过程反映在其卸载曲线上为一个“不连续”。薄膜的剥离区域(界面断裂大小)就是在原位AFM照片中观察到的“水泡”的大小。

图2 在SiNx薄膜上最大压入深度分别为200,800,1 500和2 500 nm时的加-卸载曲线及相应压痕的SEM照片

图3 在SiNx薄膜上最大压入深度为2 500 nm条件下压痕的原位AFM照片

采用Chen[12]所提出的模型来确定SiNx薄膜与Si(111)衬底间界面断裂所需的能量:在加-卸载曲线上,把产生界面断裂前的卸载部分外延至载荷为0处,这样外延曲线和实际卸载曲线之间的面积就是薄膜产生界面断裂所需要的能量U。这一方法的示意图用图4表示。

图4 薄膜发生界面断裂时加-卸载曲线示意图

在界面断裂过程应变能释放率定义为G,则G的表达式[13]为

(1)

上式中CR为界面断裂半径,G和界面断裂韧性K的关系式[13]如下

(2)

(3)

按照上述计算方法,得到非晶a-SiNx薄膜在Si(111)衬底上的界面断裂韧性K值为1.6 MPa·m1/2。这一数值既低于TiN薄膜在Si(111)衬底上的界面断裂韧性[11],又低于TiN/SiNx纳米多层膜在Si(111)衬底上的界面断裂韧性[11]。在文献[11]中,沉积在Si(111)衬底上的TiN薄膜和TiN/SiNx多层膜均是以TiN层和Si(111)衬底接触,而在本文中是以SiNx层和Si(111)衬底接触,这两种情况均属异质界面结构。由于SiNx和Si(111)衬底间形成脆性共价键的倾向大于前者,故其易发生脆性界面断裂,界面断裂韧性较小。

3 结 论

利用纳米压痕方法研究了沉积在Si(111)衬底上的非晶a-SiNx薄膜的变形和断裂行为。结果显示SiNx薄膜受压时产生了放射状裂纹,这主要源于其内部原子多以脆性的共价键相结合。随着最大压入深度的增加,SiNx薄膜又相继产生了由锥面侧向挤压产生的断裂以及SiNx薄膜和Si(111)衬底间的界面断裂。到最大压入深度达到2 500 nm时,薄膜和衬底间的界面断裂得到了充分的发展,AFM照片上呈现为圆形的“水泡”。计算结果表明,SiNx薄膜在Si(111)衬底上的界面断裂韧性小于TiN单层膜及TiN/SiNx多层膜在Si(111)衬底上的界面断裂韧性,原因在于SiNx薄膜和Si(111)衬底间形成脆性共价键的倾向大于TiN/Si(111)界面,故其易发生脆性界面断裂,断裂韧性较小。

[1] Koehler J S. Attempt to design a strong solid [J]. Physical Review B, 1970, 2: 547-551.

[2] Veprek S, Niederhofer A, Moto K, et al. Composition, nanostructure and origin of the ultrahardness in nc-TiN/a-Si3N4/a- and nc-TiSi2nanocomposites with HV=80 to ≥105 GPa [J]. Surface and Coatings Technology, 2000, 133-134: 152-159.

[3] Leiste H, Dambacher U, Ulrich S, et al. Microstructure and properties of multilayer coatings with covalent bonded hard materials [J]. Surface and Coatings Technology, 1999, 116-119: 313-320.

[4] Xu Junhua, Yu Lihua, Azuma Yasushi, et al. Thermal stress hardening of a-Si3N4/nc-TiN nanostructured multilayers [J]. Applied Physics Letters, 2002, 81: 4139-4141.

[5] Hu Xiaoping, Zhang Huijuan, Dai Jiawei, et al. Study on the superhardness mechanism of Ti-Si-N nanocomposite films: Influence of the thickness of theSi3N4interfacial phase [J]. Journal of Vacuum Science & Technology A, 2005, 23(1): 114-117.

[6] Soderberg H, Oden M, Flink A, et al. Growth and characterization of TiN/SiN(001) superlattice films [J]. Journal of Materials Research, 2007, 22(11): 3255-3264.

[7] An T, Wen M, Wang L L, et al. Structures, mechanical properties and thermal stability of TiN/SiNxmultilayer coatings deposited by magnetron sputtering [J]. Journal of Alloys and Compounds, 2009, 486(1-2): 515-520.

[8] Yota J, Hander J, Saleh A A. A comparative study on inductively-coupled plasma high-density plasma, plasma-enhanced, and low pressure chemical vapor deposition silicon nitride films [J]. Journal of Vacuum Science & Technology A, 2000, 18(2): 372-376.

[9] An Tao, Wen Mao, Tian Hongwei, et al. Fracture behavior of TiN coating under nanoindentation and nanoscratch test [J]. Acta Physica Sinica, 2013,13: 420-427.

安 涛, 文 懋, 田宏伟,等. TiN薄膜在纳米压痕和纳米划痕下的断裂行为[J]. 物理学报, 2013, 13: 420-427.

[10] An T, Wang L L, Tian H W, et al. Deformation and fracture of TiN coating on a Si(111) substrate during nanoindentation [J]. Applied Surface Science, 2011, 257: 7475-7480.

[11] An T, Wen M, Hu C Q, et al. Interfacial fracture for TiN/SiNxnano-multilayer coatings on Si(111) characterized by nanoindentation experiments [J]. Materials Science and Engineering: A, 2008, 494(1-2): 324-328.

[12] Chen J, Bull S J. Indentation fracture and toughness assessment for thin optical coatings on glass [J]. Journal of Physics D: Applied Physics, 2007, 40: 5401-5417.

[13] Lawn B R. Fracture of brittle solids, second edn[M]. Cambridge: Cambridge University Press, 1993.Deformation and fracture behavior of SiNxcoating under nanoindentation test

AN Tao, DENG Xiaofang, WANG Lili, SONG Lijun

(College of Science, Changchun University, Changchun 130022, China)

An amorphous SiNxcoating was deposited on a Si(111) substrate by using reactive magnetron sputtering a Si target. The deformation mechanisms and fracture behavior of the coating is characterized by nanoindentation experiments. FT-IR spectrum shows that the coating does not contain impurities like the Si—O bond. The SiNxcoating shows median/radial fracture properties like the Si(111) substrate during nanoindentation experiments, and the cracks develop with the increase of displacement. As the peak displacement increases to 1 500 nm, a fan-like interfacial fracture between two median/radial fractures is observed during the unload segment. When the peak displacement increases to 2 500 nm, an obvious blister with a diameter of 27.3 μm were observed on the AFM image. The low interfacial fracture toughness value may be due to the appearance of covalence microstructures between the SiNxcoating and the Si(111) substrate.

SiNxcoating; nanoindentation; brittle fracture; interfacial fracture

1001-9731(2016)10-10235-04

国家自然科学基金资助项目(51302019);吉林省自然科学基金资助项目(20130101034JC);吉林省科技发展计划资助项目(20120745)

2016-02-01

2016-04-25 通讯作者:安 涛,E-mail: ant@ccu.edu.cn

安 涛 (1975-),男,河北阜城人,博士,副教授,主要从事功能薄膜材料的制备和表征。

TB321

A

10.3969/j.issn.1001-9731.2016.10.044