煤热解过程中硫的释放与转化研究

2016-11-11郝晓路李永华

汪 波,郝晓路,李永华

(华北电力大学 能源动力与机械工程学院,河北保定071003)

煤热解过程中硫的释放与转化研究

汪波,郝晓路,李永华

(华北电力大学 能源动力与机械工程学院,河北保定071003)

H2S气体是引起锅炉水冷壁高温腐蚀的主要原因,而热解阶段是H2S等污染物形成的最主要阶段,充分认识煤粉热解过程中硫析出特性,有助于降低煤粉热转化过程中产生的硫污染和减少高温腐蚀。利用沉降炉实验台对4种不同煤种进行了快速升温热解,并对热解后的焦样进行硫分析,结果表明,热解过程中硫元素的析出量随温度的升高而增多;黄铁矿硫比有机硫析出的更快且析出温度也更低,且煤粉中的黄铁矿硫在900 ℃之前就已经分解完全。利用计算机数值计算软件建立了高升温速率下的煤热解过程中硫元素的析出与转化的预测模型。并且通过将模型模拟结果与实验得到的结果相对比证明了模型的可用性。

硫元素析出与转化;煤快速热解;沉降炉

0 引言

中国是世界上最大的煤炭生产国,燃煤发电是我国煤炭直接燃烧的主要利用方式[1]。对于煤利用的要求为高效和低污染,热解作为燃烧过程中的一个重要的初始过程对煤的燃烧有重要的影响,此过程中挥发分的析出占了煤失重过程的70%左右[2]。同时煤的热解与污染物的形成也有密切的联系,煤燃烧时产生的污染物质主要有粉尘、硫氧化物、氮氧化物以及各种碳氢化合物,而煤粉的热解过程又是这些污染物形成的最主要环节。煤中硫的存在严重制约了煤炭的洁净利用及转化,煤中硫的析出和脱除一直是煤加工利用领域关注的问题之一。煤中大部分无机硫和部分活泼脂肪硫在煤的加工利用过程中易于析出,而芳香类有机硫却难以脱除,硫是伴随着热解过程中挥发分的析出而析出的,所以深入研究煤中硫在热解过程中发生的化学反应以及析出规律变的尤为重要,它可以深化对煤中硫的赋存形态以及硫析出过程的认识,为煤炭的洁净转化利用提供理论基础[3]。

研究表明,我国燃煤电站所发生的高温腐蚀主要以还原性气氛下硫化物型腐蚀为主。由于空气分级燃烧技术的核心原理是在炉膛内形成一个还原性的贫氧区,在还原性气氛下的燃烧时,煤中的硫将更倾向于形成H2S[4],而H2S的腐蚀性比O2、CO2、H2O、SO2、SO3要强得多,它会形成疏松多孔并不粘连且不具有保护性的硫化物污垢进而形成高温腐蚀。因此,研究煤燃烧过程中硫分及其化合物的析出和迁移特性对控制硫污染、防止锅炉热交换管的高温腐蚀及实现煤的清洁燃烧和电站锅炉长周期安全运行具有重要意义[5]。

尽管国内外对煤热解或者煤热解过程中硫的析出与转化做了多种研究,但是多数是使用热重分析仪(Thermo Gravimetric Analyzer,TGA)进行实验,其特点是升温速率较慢,与真实煤粉在燃煤电站锅炉内的升温速率相比相差较大,而且实验所用煤粉粒径多数为几百微米级别,这与电站锅炉的平均粒径也相差较远[6]。

本文通过研究煤粉热解阶段煤中硫元素的析出与转化规律,并开发出可行的煤粉热解过程硫元素析出与转化的预测模型。然后通过使用沉降炉、硫分析仪等设备,结合化学滴定方法,降低煤粉细度,提高升温速率,使其接近燃煤电厂煤粉进入炉内之后的真实燃烧状态,研究不同温度下煤粉的失重及硫元素的析出与转化规律。取得相应的实验数据后加以分析,对该热解预测模型进行验证。

1 模型建立

1.1煤热解过程中硫元素析出与转化原理

煤中硫的存在形态主要分为两大类,无机硫与有机硫。其中无机硫主要[7]包含黄铁矿硫(二硫化亚铁FeS2)和硫酸盐硫,少数煤中会含有部分单质硫不过含量极少,本文中忽略其影响。有机硫主要包含脂肪硫、芳香硫和噻吩硫。

热解是煤燃烧的第1个阶段[8]。当煤粉颗粒在隔绝氧气的情况下被加热,挥发分中的焦油和小分子气体从煤粉颗粒中释放出来,所留下的固态残留称为半焦。煤热解过程中一部分硫元素会以小分子气体和焦油形式进入到气态产物中去。另一部分硫元素留在热解之后的固态产物半焦之中。一般来说,热解产物中硫化氢(H2S)是热解气相产物中最大的组成部分。在热解过程中,黄铁矿在温度高于350 ℃时就可以分解生成硫化物和硫单质。对黄铁矿分解的热重分析实验表明黄铁矿分解遵循以下过程:

FeS2→FeS1.2→FeS

(1)

该反应是在压力为0.1 MPa,氮气气氛,温度低于950 ℃的条件下进行。与此同时煤内部的基本矿物质的固硫反应也会在800 ℃至900 ℃时发生[9]。

1.2预测模型的建立

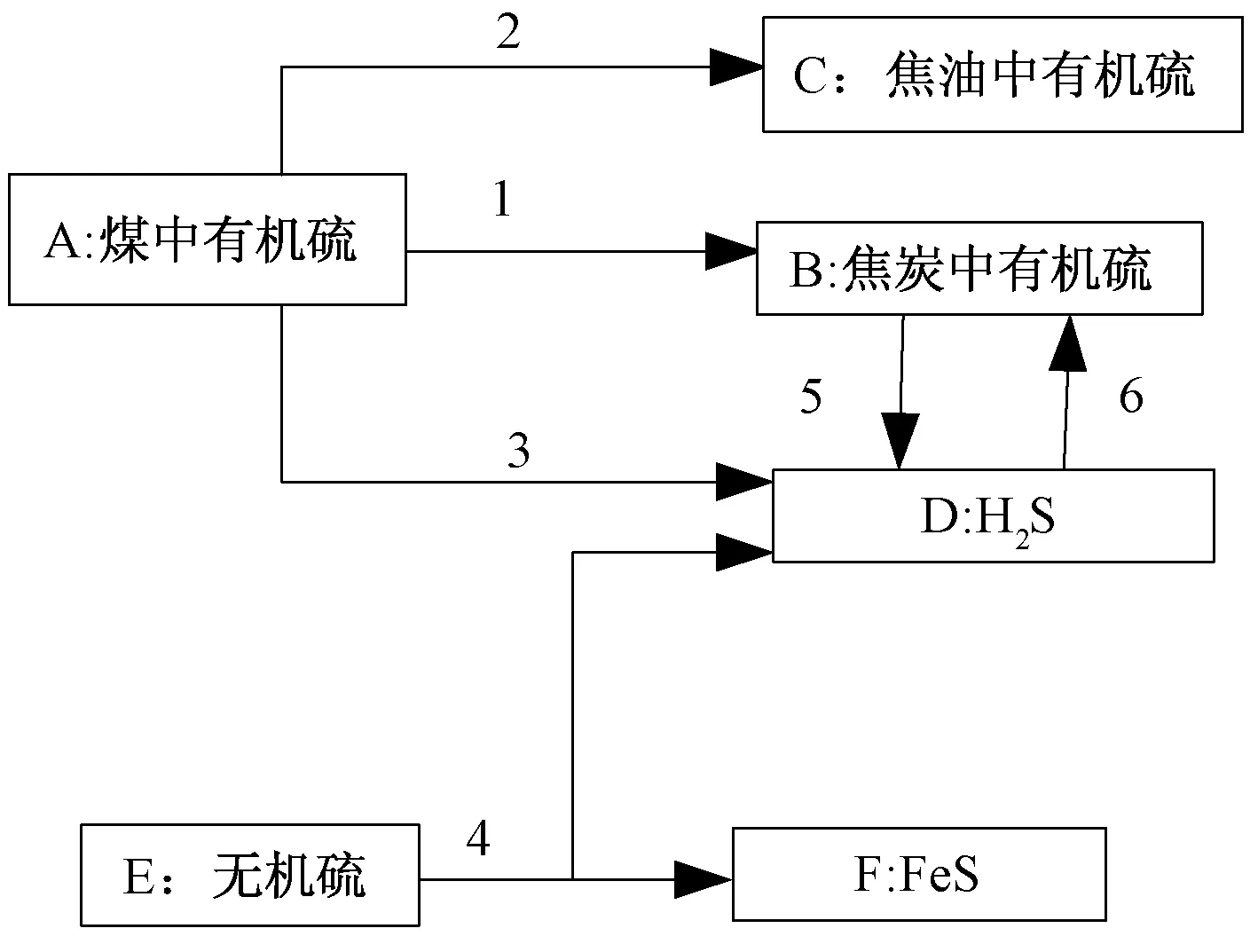

1.2.1煤热解硫析出与转化机理的简化

由于煤热解过程中硫元素析出与转化是十分复杂的过程,本文针对更接近于火力发电厂的工况即快速热解的条件下对煤热解过程中硫元素的析出与转化机理进行了适当的简化。结合实验所测得的二氧化硫和氧硫化碳浓度都很小,因此本研究中将其忽略。简化后的热解机理如图1所示。

图1 简化后的煤热解脱硫机理

图1表示煤颗粒热解时煤中硫的转化过程。其中有机硫在热解过程中会有一部分转化为焦炭中的有机硫存在于固相中,一部分会生成含硫的焦油在高温下为气态而室温时会冷凝为液态,另一部分会生成硫化氢气体。黄铁矿热解生成硫化氢气体和硫化亚铁。由有机硫和无机硫通过上述反应生成的硫化氢(H2S)气体会有一部分通过可逆反应被煤中有机物质捕获进而生成耐高温的有机硫最后留在热解之后生成的焦样中[10]。

1.2.2煤热解模型的建立

煤热解的过程需要以下几个基本公式:

(1)化学反应速度

(2)

式中:ω为化学反应速度,mol/(m3s);C为反应物的浓度,mol/m3;τ为反应时间。负号表示反应物质的浓度随时间的增加而减少。

(2)质量作用定律

(3)

式中:k为反应速度常数。

(3)阿累尼乌斯定律

(4)

式中:k为反应温度为T时的反应速度常数,K;k0为频率因子;E为反应活化能,J/mol;R为气体常数,数值为8.311 4,J/(mol·K)。

1.2.3煤粉快速热解硫析出与转化预测模型

本模型是基于图1所示的煤热解过程中硫释放与转化的过程,参照Katsuyasu Sugawara等人的研究所进行改进后建立所得,各种形态硫元素在煤热解过程中的物料平衡由式(1)~(11)给出。为了简化书写,各种硫的形式用字母表示如下:A—原煤中的有机硫,B—焦炭中的有机硫,C—焦油中的有机硫,D—硫化氢,E—黄铁矿,F—硫化亚铁。各种形态硫的动力学表达式为:

(5)

(6)

(7)

(8)

(9)

(10)

式中:Ci(i=A,B,…,F)为组分浓度,%;ki(i=1,2,…,6)为反应速率常数。

上述反应各自对应的速率常数ki和频率因子ki0,由阿累尼乌斯定律的指数式确定,即

(11)

式中:ki(i=1,2,…,6)为速率常数;ki0(i=1,2,…,6)为频率因子;Ei(i=1,2,…,6)为反应活化能,J/mol。

各参数的初始值如下:

(12)

(13)

(14)

(15)

式中:CA0为煤样原煤中有机硫硫元素含量,%;CE0为煤样原煤中黄铁矿硫元素含量,%;T0为实验起始温度,取室温在25 ℃的时候,也即298.15 K。

以上各等式和初始条件由龙格—库塔法计算数值解,频率因子、反应活化能和速度常数根据文献及实验数据调节以模拟实验结果。以文献[11]为参考,通过调节反应活化能及频率因子进而调节反应的发生顺序及反应速率。

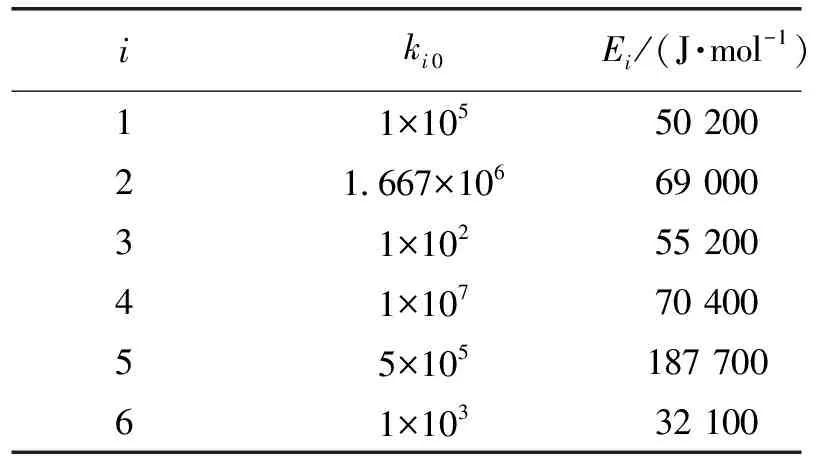

表1给出了各步反应的频率因子及反应活化能。由于对应于式(5)~(10),k10-k60的单位为1/min[12]。

表1 热解频率因子及反应活化能取值

2 实验方法

2.1实验煤种

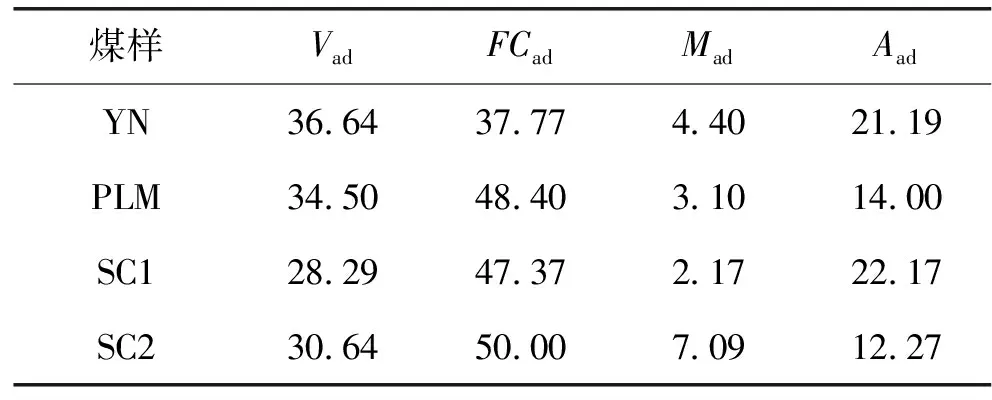

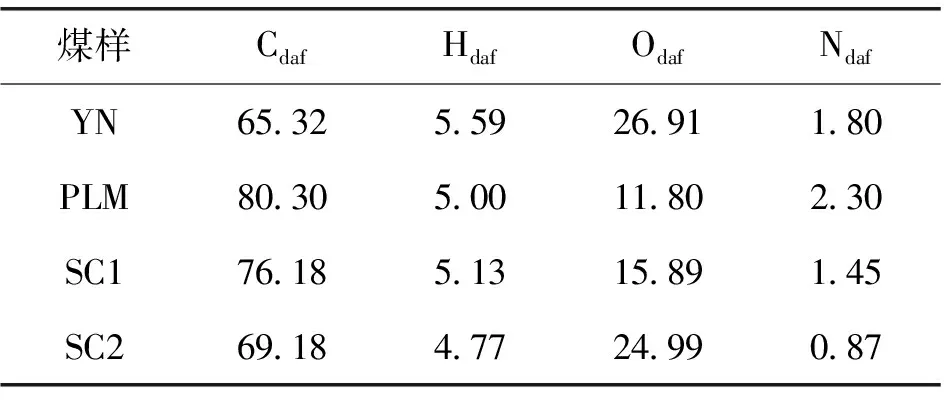

本实验中共使用了4种煤:云南(YN)、普力马(PLM)、四川一号(SC1)、四川二号(SC2)。煤样的工业分析及元素分析如表2、表3所示。

表2 煤样的工业分析

表3 煤样的元素分析

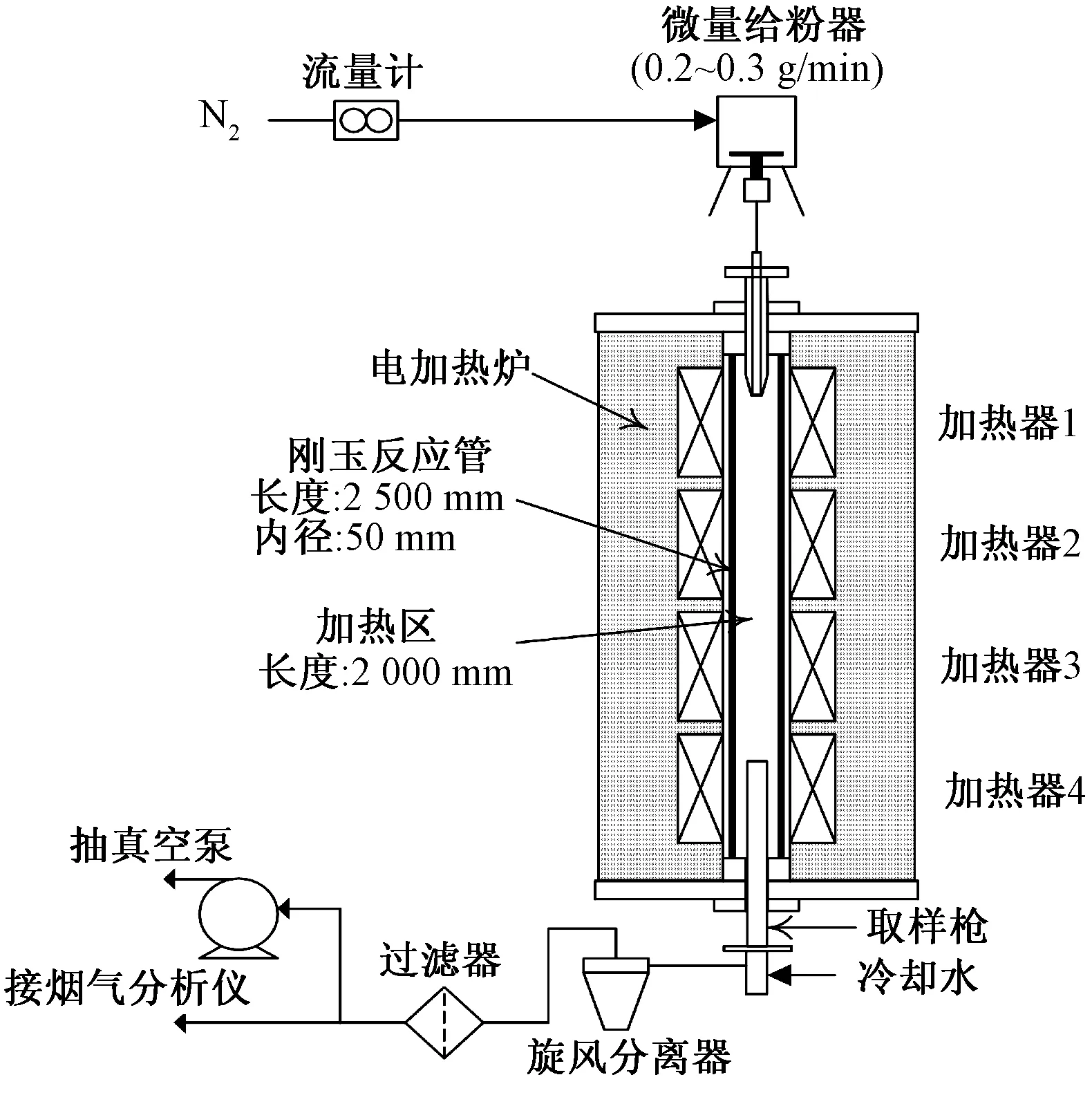

2.2实验装置

为了更好地模拟煤粉在炉膛内快速升温的过程,本实验核心的实验装置为沉降炉,实验装置如图2所示。本研究所使用的沉降炉整体炉高220 cm,加热段长200 cm,上下各有10 cm没有加热装置的保温段。炉管采用刚玉管,总长250 cm,内径65 mm,上下各在炉外15 cm,与法兰相连接。炉内温度及升温速率由控制柜操作控制,石墨碳棒作为加热元件提供热量,共分为四段加热段,由热电偶测量温度。采样枪从炉子的底端伸入刚玉管内,操作升降架实现采取不同位置(煤粉不同停留时间)的试样。刮板式微量给粉器从炉子的顶端将煤粉给入,由空气携带进入炉内,给粉量可控,氮气量由质量流量计控制。

除了沉降炉之外,本实验还需要的实验设备有:型号为Q600的热重分析仪、激光粒径分析仪(Grainsize Analyzer)、马弗炉(Muffle Furnace)、定硫仪等设备。

图2 沉降炉示意图

2.3实验方法

实验煤种经过破碎、研磨、筛选,得到粒径范围为45 μm~106 μm的煤粉。实验过程中,高纯氮气作为载气将煤粉带入炉膛中进行快速热解,热解后的焦样经过硫分析仪确定焦样中的硫含量。

3 结果与讨论

3.1TGA分析

在实验温度下,由于只是在惰性气氛下热解,灰分及固定碳尚未发生挥发,因此灰分和固定碳可以作为热解前后质量不变处理[13]。其分析计算方法由式(16)、(17)给出。

(16)

(17)

式中:Mad为煤样空气干燥基的水分,%;VDTF为煤样在沉降炉中析出的挥发分占原煤总质量的质量分数,%;WLTGA为沉降炉热解后焦样在氮气气氛下TGA分析时的失重量,%;Aad为原煤空气干燥基的灰分,%;FCad为原煤空气干燥基的固定碳含量,%。

3.2焦样中硫分析

可以通过上述TGA分析的结果和焦样全硫分析的结果计算得到焦样中的硫量。其计算式如式(18)所示。

(18)

式中:S0为焦样中硫含量占原煤样质量百分比,%;VDTF为煤样在沉降炉中析出的挥发分占原煤总质量的质量分数,%;SC为焦样中的总硫含量,%。本研究中定义焦样总硫比为单位质量煤粉样品热解后焦样中含有的硫元素质量与原煤粉样品中硫元素质量的比值,其数值可由式(19)表示。

(19)

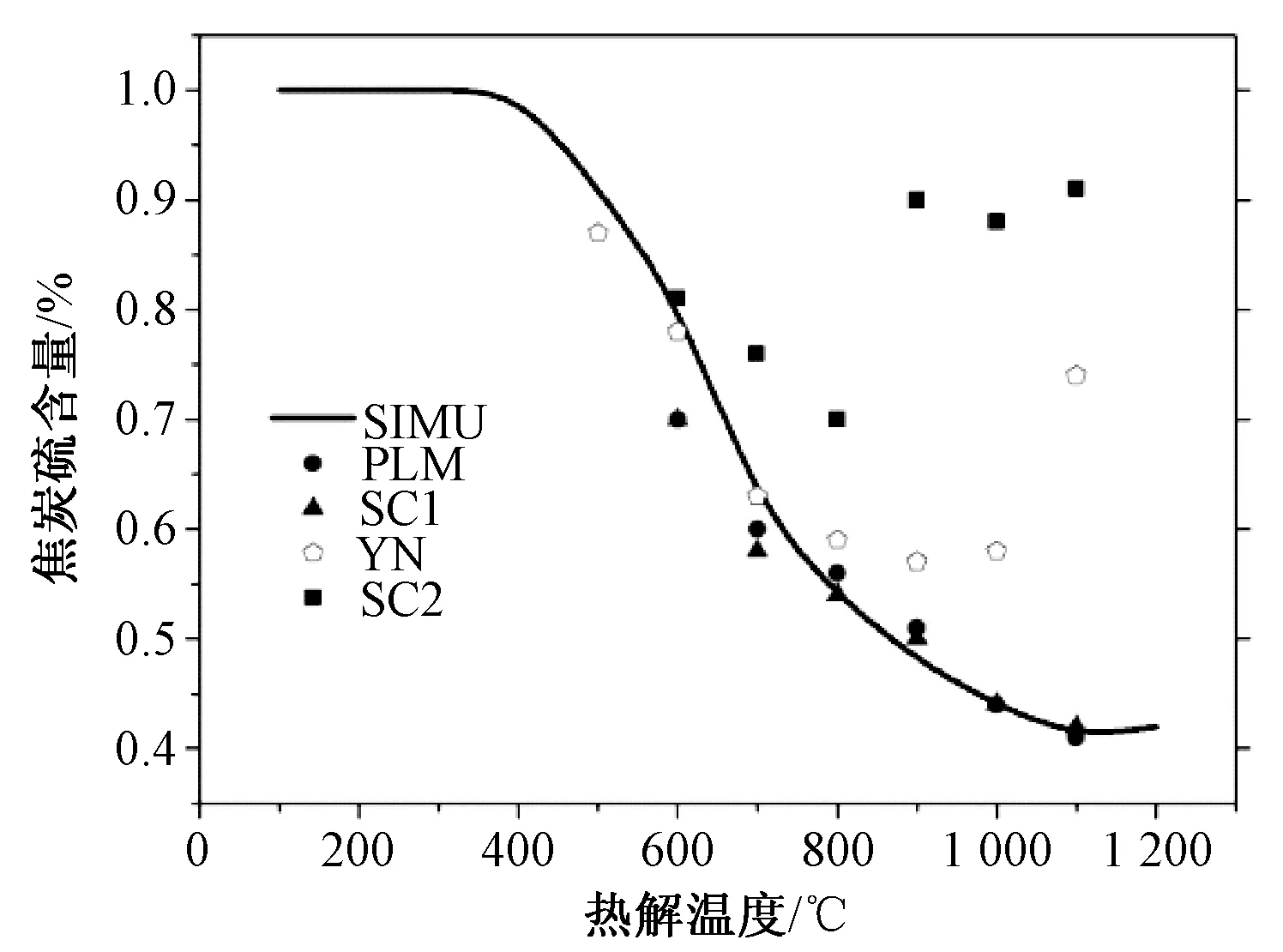

在获得了各个原煤样品热解实验的数据之后,进行热解实验结果与模型模拟结果的对比工作,以验证模型的可用性。现将各个煤种的模型结果与实验结果进行比对,结果如图3所示。

图3 实验数据与模型模拟数据对比

图中的数据点随温度的升高整体呈下降趋势,且斜率也逐渐减小,其中前半段(450 ℃至900 ℃)的斜率较大,这主要是由于黄铁矿硫和易分解的有机硫(脂肪硫和芳香硫)同时在发生分解所致[14],而后半段(900 ℃之后)硫含量下降速度趋缓,是由于随着黄铁矿和易分解的有机硫分解趋于完成,而难分解的有机硫(噻吩硫)分解速度较慢且部分含硫物质在实验条件下不会分解,所以硫析出速率逐渐放缓,直至最终硫元素含量趋向于不变。

对于YN和SC2煤在后几个温度点焦样中的硫含量呈上升趋势说明该煤样发生了自身的固硫反应,其在900 ℃即呈现了上升趋势。根据其在900 ℃即出现了自身固硫且固硫效果显著的现象推测,最可能的原因是发生了钙基固硫[15]。其原理是煤中含有钙基固硫剂CaA(石灰石、白云石系列),其固硫反应如式(20)所示:

H2S+CaA→CaS+H2A

(20)

在低温下分解反应占到优势,而且CaA会起到一定的催化作用,但是在较高温度下(约为700 ℃)钙盐既具有固硫作用,反应式(20)发生。而且在这一反应中升温速率起着重要作用,若能将温度迅速升高到700 ℃,则固硫作用占据优势,否则H2S气体将会在与CaA发生反应前析出。所以升温速率越快固硫效率也就越高。这也是焦样中硫含量会在900 ℃的时候有一个突然的大幅上升的原因。

由以上实验数据与模型模拟结果的对比可以看出,绝大多数煤样的模型模拟结果与试验数据符合的比较好,这说明模型在使用一套参数的情况下依然是可用的。

但是对于个别煤样也有较大误差,煤样对前期的硫元素析出的模拟误差很小,只是由于矿物质的钙基固硫作用使得最后焦样中的硫元素含量模拟与实际值出现了较大差异。

4 结论

(1)通过对煤中硫元素释放与转化原理的探究,结合计算机数值计算软件编译程序,并且通过对煤热解过程的简化,建立了煤粉高速热解过程中煤中硫元素的析出与转化的预测模型。该模型的优点是对实验所使用的9种煤粉样品均可以使用同一套热力学参数进行预测,仅需更改不同煤粉硫元素的分布数据即可。通过与实验点的焦样总硫比对比可以看出,该模型的预测准确性较好,仅对有固硫矿物质存在的煤样预测出现较大误差。

(2)对沉降炉热解后的焦样TGA分析结果表明,在沉降炉中时间相同的情况下煤粉样品的挥发分析出量随温度的增加而增加。对焦样的硫元素分布形态进行分析发现,在煤粉热解的后期焦样中绝大部分的硫元素以有机硫的形态存在,而黄铁矿硫则在900 ℃之前就已经分解完全。

(3)通过综合TGA、工业分析中煤样挥发分含量与定硫仪的分析结果可以得到不同温度点的焦样全硫比,分析其规律可知一般情况下硫元素析出量随温度的上升而上升,黄铁矿硫的析出温度较低且析出速度快于有机硫;对于个别煤样在1 000 ℃至1 100 ℃温度点时煤中的有机质会捕获析出的硫使焦样总硫比在此温度下有一个小幅的上升;而部分含有固硫矿物质的煤样,则可能出现硫元素析出较慢或硫元素先析出后又被重新捕获的情况。

[1]蒋敏华,黄斌.燃煤发电技术发展展望[J].中国电机工程学报,2012,29(20):1-8.

[2]SOLOMON P R,FLETCHER T H, PUGMIRE R J. Progressine-oal pyrolysis[J]. Fuel,1993,72(5):587-597

[3]周仕学,刘振学.高硫强粘结性煤高温热解脱硫的研究[J]. 煤炭转化,2000,23(1):44-46.

[4]GARCIA-LABIANO F,HAMPARTSOUMIAN E,WILLIAMS A.Determination of sulfur release and its kinetics in rapi-d pyrolysis of coal[J].Fuel,1995,74(7): 1072-1079.

[5]薛康,赵钦新,李婷,等.燃煤硫的析出和迁移特性及其对锅炉水冷壁高温腐蚀的影响[J].动力工程学报, 2009,29(9):868-874.

[6]SHIRAI H,IKEDA M,ARAMAKI H.Characteristics of hydrogen sulfide formation in pulverized coal combustion[J].Fuel, 2013, 114(6):114-119.

[7]ATTAR A, CORCORAN W H. Sulfur co-mpounds in coal[J]. Industrial & Engineering Chemistry Product Research & Development, 1977, 16(2):168-170.

[8]FANG J W, SHU Z, ZONG D C. Tar reforming using char as catalyst during pyrolysis and gasification of shengli brown coal[J]. Journal of Analytical and Applied Pyrolysis, 2016, 105: 269-275.

[9]李世光.煤热解和煤与生物质共热解过程中硫的变迁[D].大连:大连理工大学,2006.

[10]SUGAWARA K,TOZUKA Y,SUGAWARA T,et al. Eff-ect of heating rate and temperature on pyrolysis de-sulfurization of a bituminous coal[J].Fuel Processing Technology,1994,37(1): 73-85.

[11]岑可法.高等燃烧学[M].杭州:浙江大学出版社,2002.

[12] GB/T212.煤的工业分析方法[S].Diss.2008.

[13] GB/T476.煤的元素分析方法[S].Diss.2001.

[14]温雨鑫.高升温速率和压力条件下的煤热解和气化特性研究[D].北京:中国科学院研究生院(工程热物理研究所),2013.

[15]刘妮,赵敬德.钙基固硫剂高温固硫反应特性的TGA试验研究[J].中国电机工程学报,2002,22(10):153-156.

Emission and Conversion of Sulfur in Coal Under Pyrolysis Conditions

WANG Bo,HAO Xiaolu,LI Yonghua

(School of Energy Power and Mechanical Engineering, North China Electric Power University, Baoding 071003,China)

Gas H2S is the main cause of corrosion in the high temperature boiler water-cooled wall, which is mainly produced during the pyrolysis stage. The deep understanding of the sulfur precipitation characteristics during the coal pyrolysis process contributes to reducing sulfur pollution and high temperature corrosion in the coal thermal conversion process. By using sedimentation furnace experiment, fast temperature pyrolysis of four different types of coal is conducted, and the sulfur coke samples after pyrolysis are also analyzed. The results show that during the pyrolysis process, the sulfur amount of precipitation increases with the rise of temperature. The precipitation of pyrite sulfur is faster than the organic sulfur and its precipitation temperature is lower. And the pyrite sulfur in coal has been broken down completely under 900 ℃. By using numerical calculation software, a prediction model which can analyse on separation and transformation of sulfur during coal pyrolysis process in high heating rate is set up. By comparing the simulation results with experimental ones, the availability of the proposed model is proved.

sulfur emission and conversion; rapid pyrolysis of coal; drop tube furnace

2016-06-25。

汪波(1992-),男,硕士研究生,研究方向为洁净煤燃烧技术,E-mail:hahawangbo@126.com。

TK224

ADOI:10.3969/j.issn.1672-0792.2016.10.012