旋转煤粉分离器动叶结构数值优化研究

2016-11-11闫顺林王皓轩张永昇

闫顺林, 王皓轩, 韩 韦, 刘 洋, 张永昇

(华北电力大学 能源动力与机械工程学院,河北保定071003)

旋转煤粉分离器动叶结构数值优化研究

闫顺林, 王皓轩, 韩韦, 刘洋, 张永昇

(华北电力大学 能源动力与机械工程学院,河北保定071003)

为解决旋转煤粉分离器综合分离效率低、出口粉煤细度无法满足无烟煤的燃烧要求等问题,提出了改造分离器动叶结构的方案,在直叶片基础上改造成弯扭叶片,并对旋转分离器进行数值建模,研究内部流场。通过对分离器多结构参数改造前后的数值模拟结果的对比分析,确定了新型叶片的最佳结构参数,结果表明:最佳结构参数下的新型分离器综合分离效率提升了24.25%,出口煤粉细度降低了41.4%,性能提升显著,说明该新型旋转煤粉分离器具有明显的高效性。

旋转煤粉分离器;综合分离效率;煤粉细度;动叶结构; 数值模拟

0 引言

旋转煤粉分离器作为制粉系统中的重要辅助设备,有些问题仍在存在,例如其综合分离效率较低、出口粉煤细度可优化空间较大等[1-3]。目前,针对旋转煤粉分离器的研究主要集中在内部结构改造及运行优化上,研究人员试图通过改变静叶及动叶结构,使分离器内部流场得到改善、降低内部阻力、减小阻力损失、提高磨煤机出力。本文通过改变分离器动叶结构及安装方式来优化分离器的工作性能[4],采用数值模拟技术对旋转式分离器建模,研究内部流场,分析旋转煤粉分离器的动叶弯扭角度和安装角度之间的变化关系,这对改造和优化旋转煤粉分离器的动叶结构,都有着十分重要的意义[3]140。

1 旋转煤粉分离器的结构

如图1所示,旋转煤粉分离器由静叶、旋转动叶及驱动调节机构等构成,外层为静叶,起导流作用,内层为旋转动叶。风粉混合物在进入两个动叶间时,由于旋转动叶的影响,其切向速度不断增大,煤粉颗粒所受离心力也随之增大,当其所受气流曳引力小于叶片产生的离心力时,煤粉将从风粉气流中脱离,在自身重力的作用下落至回粉锥。旋转煤粉分离器具有煤粉细度调节响应速度快、煤粉细度调节范围大等优点[5],因此被普遍应用于现代电厂中。

图1 旋转式煤粉分离器工作原理图

2 弯扭叶片结构设计

弯扭叶片在直叶片基础之上,考虑了叶片厚度,并将固定截面改进成变截面,同时借鉴了汽轮机弯扭叶片的设计思想[6],将叶片进行弯曲和扭转变形。弯扭叶片的进气边为直边设计,与静叶出气边保持平行,有助于减少冲击损失;弯扭变形后的叶面附面层将会径向迁移,径向的压力梯度减小,使叶片出气边低能流体减少,有利于降低气流损失;弯扭动叶迎风面积加大,增大了叶片在转动过程中对风粉气流切向速度的加速作用,增强了对大颗粒煤粉的筛选能力,并且增大了颗粒与煤粉的撞击几率,分离器性能有所提升。

2.1弯扭叶片形成过程

弯扭叶片形成过程较为复杂,其过程可分为弯曲变形和扭转变形2个步骤[7-9]:

(1)如图2中弯曲叶片所示,在直叶片基础上,将叶片做变截面处理后,以E-E′为折转轴,A-B边和C-D边向中间靠拢,将叶片弯折一定角度,保持A-B和C-D边平行,使∠AE′C=∠BED=ξ,形成弯曲叶片。

图2 叶片改进过程图

(2)保持动叶进气边A-B和静叶出气边为直边并且保持平行,对弯曲叶片进行扭转变形,形成弯扭叶片。

2.2叶片参数选择

与直叶片旋转煤粉分离器一样,弯扭叶片旋转分离器内部同样设有静、动叶片各60个。俯视观测时,定义静叶下端面与轴线夹角φ为静叶水平安装角,定义动叶下端面与轴线夹角α为动叶水平安装角,竖直安装角记为γ,如图3所示。

分离器内部流通结构、叶片迎风面积会随着动叶叶型、叶片安装角的变化而相应地发生改变,这些又会导致分离器的综合分离效率、出口煤粉细度、内部阻力损失发生变化[10]。例如:动叶水平安装角α的变化会引起分离器内部流通结构的变化,对分离效率产生很大的影响,合理选择动叶水平安装角对于控制分离器内部阻力损失和风粉气流对动叶的冲击损失至关重要;叶片的迎风面积随着动叶扭转角β增大而增加从而影响分离器效率。

图3 静叶及动叶安装角示意图

为了研究弯扭叶片的最佳角度参数,本文对装配了不同参数叶片的分离器进行建模与模拟,其中动叶水平安装角α选取30°、35°、40°、45°、50°,动叶扭转角β选取10°、15°、20°,动叶竖直安装角γ选取-10°、-5°、0°、5°、10°进行模拟。弯扭叶片分离器模拟的边界条件设置与直叶片旋转分离器模拟边界条件设置保持一致。

3 旋转煤粉分离器数值模型

3.1物理模型

本文使用Gambit软件对分离器和磨煤机主体结构一起建模。使用多块结构化网格划分的方法。利用切割功能将整体模型做分割处理,保持各部分之间的连接,保证每个区域都可以生成贴体网格,且各区域在边界处的网格相同,各区域网格块再通过拼接形成总体的网格系统。根据实际尺寸划分网格贴合性更好的四面体网格,最后生成的网格总数为190万左右,最大网格扭曲率为0.86<0.9,最大网格横纵比为4.27<5,模型网格合格率为100%,符合模型计算收敛要求。模型网格示意图如图4所示。

3.2数学模型

本文中模拟的旋转分离器内部流场非常复杂。可以认为是典型的湍流流动问题。Fluent软件中提供了标准k-ε,RNGk-ε方程以及Realizablek-ε方程。在控制方程的选择上,整个过程都要满足质量守恒定律、动量守恒定律以及能量守恒定律。湍流运动的基本方程如下[11-12]:

连续性方程

(1)

动量守恒方程

(2)

能量守恒方程

(3)

湍动能方程k

(4)

湍动能耗散率方程ε

(5)

式中:Gk为湍能体积生成率。

(6)

(7)

对湍流粘度系数μt的定义为:

(8)

(9)

式中:μeff为有效粘度系数。

以上式中系数取值参考表1。

当时均应变率特别大的时候,标准的k-ε模型计算会有负正应力的情况出现,为此,针对正应力增加数学约束,使得湍流粘度公式中的Cμ随应变率变化而变化,经改进后,在湍流粘度公式中加入了旋转和应变率及曲率的相关内容,得到本文所用可实现的k-ε模型——Realizablek-ε模型。

出口煤粉细度:

(10)

式中:a为筛子上剩余煤粉质量;b为通过筛孔的煤粉质量。

定义煤粉综合分离效率为细粉分离效率和粗粉分离效率的差值。分离器出口中煤粉粒径i≤90 μm的各颗粒群总质量与入口中粒径i≤90 μm的煤粉总质量的百分比称为细粉分离效率;分离器出口中煤粉粒径i>90 μm的各颗粒群总质量与入口中粒径i>90 μm的煤粉总质量的百分比称为粗粉分离效率。具体表达式如下:

(11)

(12)

(13)

3.3边界条件的设置

如图5所示,将分离器底部风环设定为入口边界,条件设置为入口速度,分离器上部的5个出粉口和回粉锥均设置为出口边界,其边界条件设定为出流边界(outflow)。

图5 模型边界条件示意图

3.3.1连续相边界条件设置

入口边界:入口连续相气体的密度设置为1.225 kg/m3,湍流粘度设置为1.79×10-5kg/m·s,旋转风环入口总风量为72 t/h,经计算入口风速为28 m/s,水力半径为0.18。

出口边界:分离器上出粉口和回粉锥出口设置为自由出口(outflow),在求解前模型出口流速和压力都未知时,采用该边界条件设置。

壁面边界:模型内的壁面全部设定为无滑移边界墙壁(wall)。

体边界:对旋转区域采用MRF模型,选择Frame Motion选项,以Z轴为旋转轴,设置动叶的旋转速度为-8.38 rad/s(80 r/min)。

计算模型设置:采用压力基、隐式、三维、定常求解器,湍流模型选择Realizablek-ε模型。

3.3.2离散相边界条件设置

入口边界:粒子射入类型为面引射,根据磨煤机实际出力45 t/h,经计算颗粒质量流量为12.5 kg/s。磨好的煤粉被抛至风环入口,在设置边界条件时,认为煤粉在入口处的速度为零,并且均匀分布。

出口边界:设置分离器顶部出口为逃逸口(escape),回粉锥出口为捕捉口(trap),出口边界保持出流边界(outflow)。

4 计算结果及优化分析

为了研究新型弯扭动叶对分离器性能影响,本文对弯扭动叶煤粉分离器模型的出口煤粉细度、进出口压差以及综合煤粉分离效率3个主要性能指标进行了计算统计,分析不同动叶结构下的弯扭动叶旋转煤粉分离器的分离特性和内部流通阻力变化,从而对弯扭动叶旋转煤粉分离器进行优化,并选出最佳结构参数。本文先确定动叶水平安装角和扭转角之后再对竖直安装角单独研究。

4.1动叶水平安装角和扭转角优化

(1)出口煤粉细度特性分析。弯扭动叶旋转煤粉分离器的煤粉细度随动叶水平安装角变化而变化,如图6所示。由图可知,扭转角度β一定时,出口煤粉细度随水平安装角的增大而呈现下降趋势,其中β=15°时出口煤粉细度较低。这是由于水平安装角的增大,增大了动叶的迎风面积,风粉气流通过动叶旋转区时受到的撞击作用和离心力都增强,导致出口煤粉细度呈下降趋势。当动叶水平安装角α=50°,扭转角β=15°时,出口煤粉细度的质量最好,R90达到了最低值6.12%。

图6 煤粉细度随动叶水平安装角度变化曲线

(2)进出口压差特性分析。分离器内部通风阻力是一项评价分离器性能的重要指标,其表征了内部通风阻力损失的大小,本文通过记录分离器进出口压差来衡量分离器内部通风阻力值。

图7为弯扭动叶旋转煤粉分离器的进出口压差随动叶水平安装角变化而变化的曲线图。

图7 进出口压差随动叶水平安装角度变化曲线

由图7可知,当动叶扭转角β一定时,分离器进出口压差随着动叶水平安装角的逐渐增大而先下降后上升。究其原因是随着水平安装角的增大,动叶的入口方向更加贴近气流的切向流动方向,所以其流通阻力降低,直到安装角到达35°之后,随着安装角继续加大,动叶作用面积也随之加大,在旋转作用下对气流产生的阻力也增大,导致进出口压差在后期阶段有上升趋势。综合来看,当动叶水平安装角α=35°、扭转角β=20°时,弯扭动叶旋转煤粉分离器内部的通风阻力最小,其值为511.4 Pa,较之直叶片分离器降低明显。

(3)综合分离效率特性分析。图8为弯扭动叶旋转煤粉分离器的综合分离效率随动叶水平安装角变化而变化的曲线图。综合分离效率先随动叶水平安装角α的增大而升高,综合分离效率在动叶水平安装角α=45°时达到最大值,之后呈下降趋势。当α较小时,细粉受旋转动叶的影响较小,几乎可以全部从分离器顶部出口飞出,但是此时存在大量的粗粉从顶部出口逃逸现象,所以此时综合分离效率较低;随着水平安装角的逐渐增大,旋转动叶的作用逐渐增强,此时细粉由于颗粒质量较小、跟随性好,所以细粉分离效率几乎保持不变,而粗粉受到离心力和动叶撞击的作用,顶部出口的粗粉数量逐渐减小,此时综合分离效率随着α的增大而增大;当α=50°时,由于分离器的分离作用较强,小粒径煤粉受此影响出现回落至回粉锥的现象,导致细粉分离效率下降、回粉量增加,所以综合分离效率出现了下降趋势。比较可得,弯扭动叶旋转煤粉分离器的动叶参数为α=45°、β=15°时,综合分离效率达到最高值91.2%,与直叶片分离器相比,效率提高显著。

图8 综合分离效率随动叶水平安装角度变化曲线

4.2竖直安装角优化

综合考虑分离器出口煤粉细度R90、进出口压差、综合分离效率3个性能指标后,选定α=45°、β=15°为弯扭动叶旋转煤粉分离器的最佳水平安装角和扭转角的组合。在此基础之上研究这3个性能指标随动叶竖直安装角度的变化情况,如图9~10所示。

由图9可知,随着动叶竖直安装角度γ按照-10°、-5°、0°、5°、10°的变化时,出口煤粉细度R90呈下降趋势,且前期下降的较快,分离器进出口压差呈近似线性的上升趋势,由此可见,随着动叶竖直安装角度γ的变化,出口煤粉细度得到了改善,但是与此同时阻力损失有所增加。

图9 出口煤粉细度与进出口压差分别随动叶竖直安装角变化曲线

由图10可知,细粉分离效率和粗粉分离效率都随着动叶竖直安装角度γ呈现下降的趋势,而综合分离效率以0°为分界呈现先上升后下降的趋势。究其原因,是因为细粉跟随性较好,当γ为负角度时,细粉分离效率接近100%,而此时粗粉分离效率随动叶竖直安装角变化明显降低,导致二者差值呈上升趋势;当γ为正角度时,细粉分离效率随动叶竖直安装角度降低明显,而粗粉分离效率处在较低的数值变化很小,导致二者的差值呈下降趋势。

图10 煤粉分离效率随动叶竖直安装角变化曲线

本文在优化竖直安装角度时,以综合分离效率为主要参考指标,选取竖直安装角度γ=0°为最佳的竖直安装角。

4.3弯扭动叶与直叶片模型对比分析

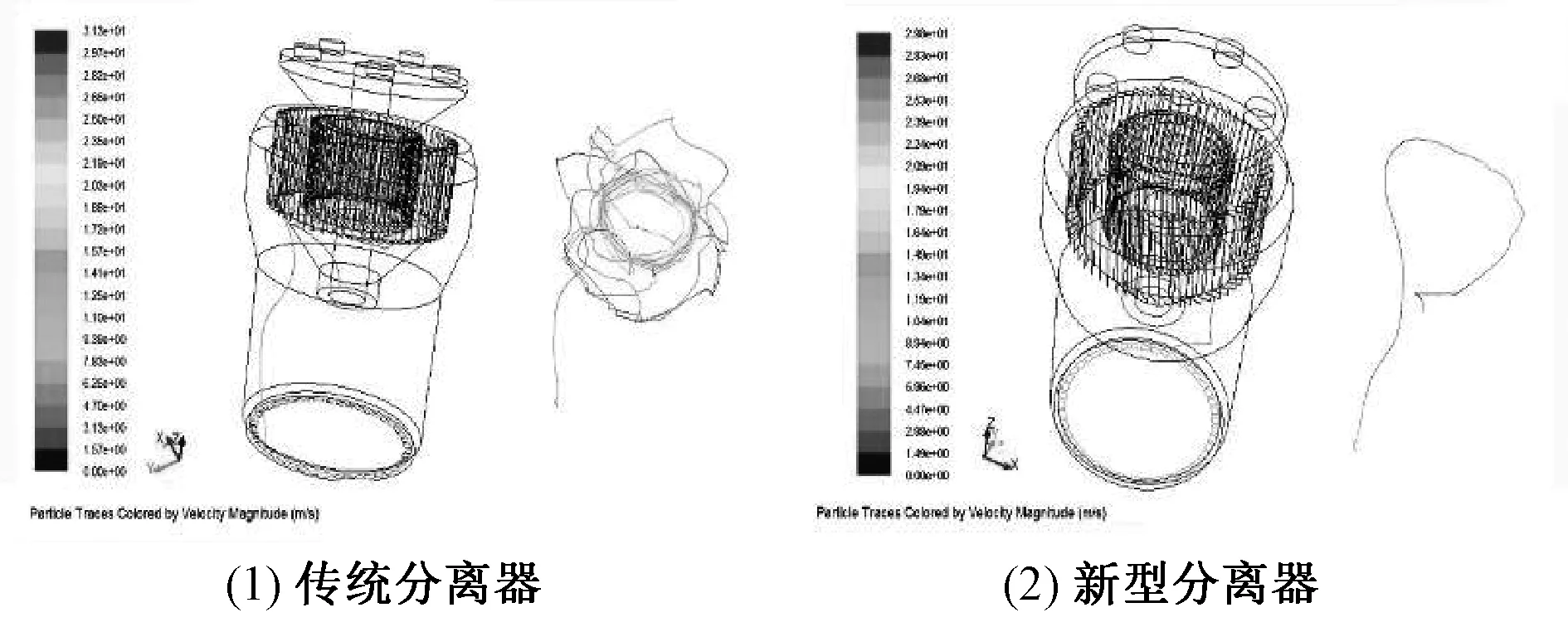

图11给出了粒径为150 μm的颗粒在改造前后分离器中的运动轨迹:虽然最终都落入回粉锥,但颗粒在直叶片分离器中运行轨迹更长。原因在于直叶片分离器中,动静叶片在竖直方向上均没有倾角,大颗粒被动叶弹回后不能立即落入回粉锥,而弯扭动叶分离器中,由于采用弯扭叶片,颗粒与动叶撞击后受到斜向下的反作用力,加快了大颗粒煤粉的回落,提高了分离器的性能。

图11 150 μm颗粒运动轨迹对比图

5 结论

(1)通过对弯扭动叶煤粉分离器模型的出口煤粉细度、进出口压差以及综合煤粉分离效率3个指标模拟优化分析,得到了弯扭动叶旋转煤粉分离器最佳动叶参数为:动叶水平安装角α=45°、扭转角β=15°和竖直安装角γ=0°。

(2)采用弯扭动叶设计后,扭转角度β一定时,旋转煤粉分离器的出口煤粉细度随动叶水平安装角增大而呈下降趋势,一定条件下能够达到电厂在无烟煤燃烧及低氮燃烧器投用时对于煤粉细度的要求。

(3)对比最佳结构参数下的新型旋转分离器和传统直叶旋转分离器颗粒轨迹运行图,及相关数据,可知采用新型弯扭动叶设计后,旋转分离器的分离性能得到优化,内部风粉气流均匀性得到改善,出口煤粉细度及综合分离效率优化效果明显。新型分离器的出口煤粉细度R90为8.32%,降幅达到41.4%;新型分离器的综合分离效率为91.2%,效率提高了24.25%。

[1]滕龙. 基于数值模拟的旋转煤粉分离器动叶结构优化研究[D]. 保定:华北电力大学, 2015.

[2]李永华,程学远,魏杰儒. 旋转煤粉分离器分离特性的数值研究[J]. 电力科学与工程,2013,29(8):46-49.

[3]闫顺林, 杨玉环. 新型高性能弯扭动叶旋转煤粉分离器特性研究[J]. 动力工程学报, 2012, 32(2):140-146.

[4]闫顺林, 李钊, 滕龙,等. 弯扭动叶旋转煤粉分离器中转子叶轮的特性[J]. 热力发电, 2014(8):75-79.

[5]解其林. MPS中速磨煤机旋转式煤粉分离器的改造及应用[J]. 中国电力,2005,38(3):62-66.

[6]周鸿儒,冯国泰. 弯扭叶片的设计思想、设计准则及其在汽轮机中的应用[J]. 汽轮机技术,2001,43(6):328-330,374.

[7]李钊. 叶片弯扭方式对旋转式煤粉分离器运行效率的影响[D].保定:华北电力大学, 2014.

[8]魏杰儒. 弯扭叶片旋转煤粉分离器性能研究[D]. 保定:华北电力大学,2013.

[9]焦世超,姚生龙.旋转煤粉分离器的数值研究[J]. 能源工程,2014(1):75-78.

[10]李永华,王治博,杨小海. 动态粗粉分离器结构优化与数值模拟[J]. 锅炉技术,2014,45(3):11-14,73.

[11]刘志勇. 粗粉分离器的数值模拟研究与实验验证[D].武汉:华中科技大学,2006.

[12]董素艳,刘松龄,胡斌,等. 磨煤机内煤粉颗粒流的数值模拟[J]. 热力发电,2012,41(2):20-23.

Numerical Optimization Study on Dynamic Blade Structure of Rotary Pulverized Coal Separator

YAN Shunlin, WANG Haoxuan, HAN Wei, LIU Yang, ZHANG Yongsheng

( School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding 071003,China)

In order to solve the problems of the low efficiency of integrated separation, and dissatisfactory fineness of pulverized coal that cannot meet the requirements of anthracite coal combustion, this paper proposes a scheme to modify the structure of the moving blade of the separator with turning the straight blade into twisted one, and the numerical simulation technology is used to model the rotating pulverized coal separator. Meanwhile, the internal flow field is studied. By comparing and analyzing the results of the numerical simulation of the multi structure parameters of the separator before and after the modification, the optimum structure parameters of the new blade are determined. The results show that the comprehensive separation efficiency rises by 24.25%, and the coal fineness falls by 41.4% in the new separator. The performance is remarkably improved, and it is obviously of high efficiency.

rotary pulverized coal separator; comprehensive separation efficiency; pulverized coal fineness; dynamic blade structure; numerical simulation

2016-07-14。

闫顺林(1959-),男,教授,主要研究方向为热力系统节能理论及应用,E-mail:yanshunlin@126.com。

TK212

ADOI:10.3969/j.issn.1672-0792.2016.10.010