PQF连轧管机的厚壁超短管轧制工艺技术开发

2016-11-10孙世忠管学聪丁宏钧马绍辉

孙世忠,管学聪,丁宏钧,马绍辉

(天津钢管集团股份有限公司,天津300301)

PQF连轧管机的厚壁超短管轧制工艺技术开发

孙世忠,管学聪,丁宏钧,马绍辉

(天津钢管集团股份有限公司,天津300301)

通过优化PQF连轧管工艺,解决了厚壁超短管轧制时存在的问题,重点介绍了制约生产的关键要素——芯棒限动速度和脱管机轧制速度优化匹配的问题,提出了电气控制增加限动齿条返回延时的措施,实现了脱管机轧制过程扭矩平稳,满足连轧区域的自动化生产。通过现场生产,钢管几何尺寸精度满足标准要求,产品成材率达到机组设计水平。

PQF连轧管机;厚壁超短管;芯棒限动速度;脱管机扭矩

目前,天津钢管集团股份有限公司投建了Φ168 mm、Φ258 mm、Φ460 mm和Φ508 mm共计4套PQF连轧管机组,其工作机架孔型是由3个轧辊组成的连轧轧制孔型,有利于轧件的均匀变形和轧辊的均匀磨损,提高了产品的壁厚精度和表面质量[1-12]。近几年随着钢管行业形势的日趋严峻,以及客户所需产品规格范围广、几何尺寸精度要求高,为满足客户对壁厚和交货长度不同的产品需求,特别是生产厚壁超短管时,由于环形炉炉膛宽度对管坯长度和穿孔机组轧制毛管最大长度的限制,出现连轧后的荒管长度小于连轧管机与脱管机之间的巷道长度的问题。本文以5机架Φ460 mm PQF限动芯棒连轧管机组轧制Φ367.0 mm×46.85 mm×10.9 m荒管生产过程为例,通过工艺优化解决连轧管机组生产厚壁超短管时存在的各类问题,以期对其他机组生产起到一定借鉴作用。

1 厚壁超短管轧制工艺流程及现状

1.1 连轧管机正常轧制芯棒限动工艺流程

连轧管机正常轧制芯棒限动工艺流程[13]:毛管运输装置将喷好硼砂后的毛管运到连轧管机入口支承辊上,限动齿条将涂过石墨润滑剂的芯棒高速插入毛管中,芯棒前端达到轧机预设定位置时,夹送辊将毛管送入连轧管机进行轧制,这时芯棒以设定限动速度前进,连轧管机最后1个机架抛钢前,荒管头部已到达脱管机第1机架内,当荒管尾部经过连轧管机后热金属检测器时,限动齿条经一个延时后开始减速至停止,再经过一固定延时后限动齿条加速返回连轧管机入口,此支芯棒翻出轧线,同时下一支芯棒翻入轧线,等待下一支毛管轧制[14]。

1.2 生产厚壁超短管存在的问题

连轧管机最后1个机架与脱管机第1个机架间距为12 m,当连轧管机后荒管长度短于此长度时,限动工艺选用短管模式:毛管运输装置将喷好硼砂后的毛管运到连轧管机入口支承辊上,限动齿条将涂过石墨润滑剂的芯棒高速插入毛管中,芯棒前端达到轧机预设定位置时,夹送辊将毛管送入连轧管机进行轧制,这时芯棒以设定限动速度前进,因荒管长度小于巷道长度,连轧管机最后1个机架抛钢时,荒管头端未到达脱管机第1个机架,为实现脱管机咬钢,限动齿条需继续以设定限动速度前进,将抱在芯棒上的荒管送入脱管机,当限动齿条到达最大行程时停止,经过一固定延时后限动齿条加速返回,此支芯棒翻出轧线,同时下一支芯棒翻入轧线,等待下一支毛管轧制。

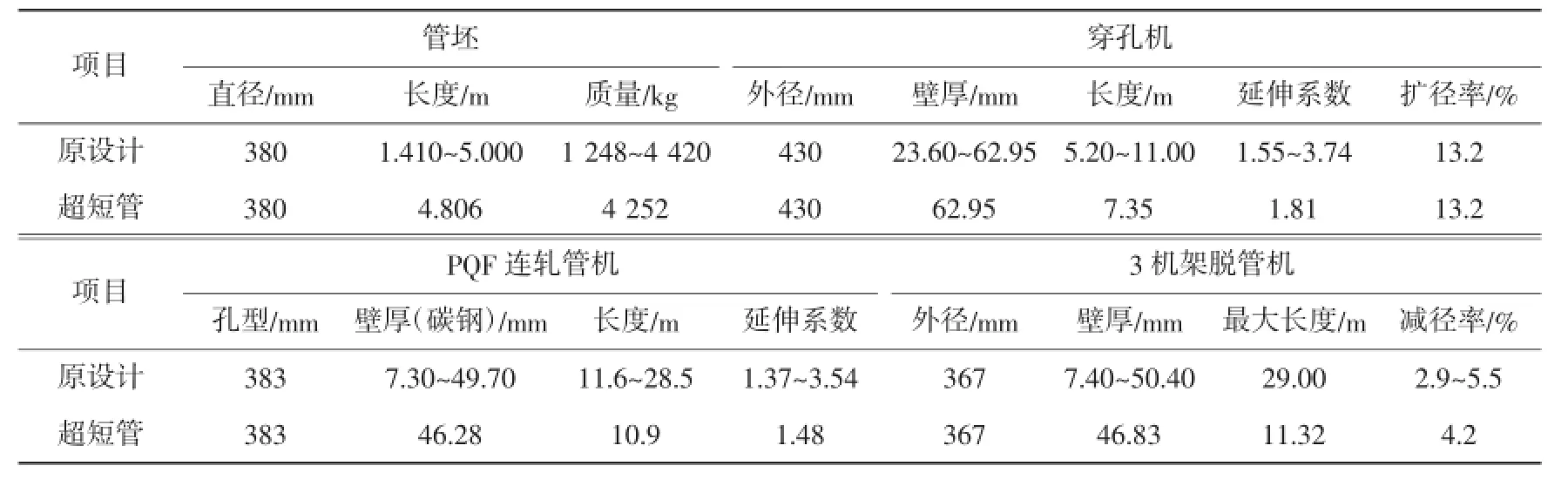

轧制Φ367.0 mm×46.85 mm厚壁超短管的主要工艺变形参数见表1。

表1 轧制Φ367.0 mm×46.85 mm厚壁超短管的主要工艺变形参数

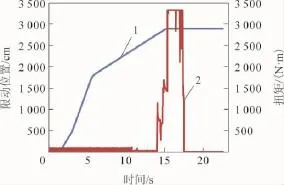

图1 芯棒(限动速度偏高)限动位置与脱管机扭矩示意

由表1可见,超短管轧制工艺荒管长度小于厂家设计的短管长度,虽然管坯长度未达到设计上限,但考虑钢管切头尾率最低,将管坯长度定尺在最佳长度,按照厂家设计的短管模式生产时,轧制过程中出现了脱管机扭矩大、电气程序保护脱管机电机跳停、荒管未完全脱棒时限动齿条拖动芯棒返回造成工艺抱棒[15]、脱管机轧辊传动轴安全销断裂等故障,造成生产中断。通过连轧管机PSS(Process Supervisor System)系统采集数据分析,影响正常轧制的主要因素有:

(1)芯棒限动速度。芯棒限动速度设定偏高,在脱管机第3机架咬钢时,限动齿条到达最大行程,芯棒停止前进,脱管机扭矩迅速增加到设定极限值,经过延时后脱管机电机跳停并且连轧区域主电机电气程序连锁跳电,荒管轧制终止,造成抱棒。芯棒(限动速度偏高)限动位置与脱管机扭矩如图1所示。

(2)脱管机轧制速度。该机组设计方提供连轧数模为选用短管轧制模式时脱管机出口速度与芯棒限动速度一致,脱管机轧制速度慢,轧制时间延长,荒管温降大,脱棒力增大,电机扭矩升高。试轧时,将连轧管机出口速度设定为1 700 mm/s,芯棒限动速度V限与脱管机速度V脱设定为710 mm/s,脱管机轧制时间为:(∑L1~3脱+L荒脱)/V脱≈18.8(s)。其中,∑L1~3脱为脱管机1~3机架中心线距离,为2 000 mm;L荒脱为脱管机后荒管长度,mm。

(3)芯棒返回延时。轧制的超短管壁厚较厚,管坯单个质量接近机组设计上限,为降低钢管对设备的载荷冲击,一般要求轧件运行速度较慢,钢管由连轧抛钢到脱管机脱棒结束时间延长,原设计芯棒返回延时时间较短,荒管未完全脱棒前芯棒带动荒管返回,脱管机扭矩骤然增加,有时甚至造成安全销断裂故障,因此需在限动齿条运行至最大行程后适当增加电气控制以延时。

2 优化超短管轧制工艺

2.1 设定合理的芯棒限动速度

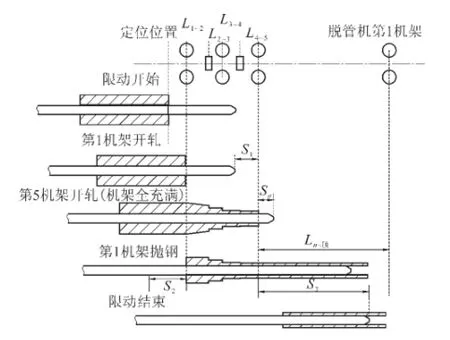

采用较低的限动速度,缩短连轧后荒管在芯棒上的长度,从而减小荒管与芯棒间的摩擦力,有利于脱管机脱棒。芯棒限动速度的设定应满足以下位置条件[15],芯棒位置如图2所示。

图2 芯棒位置示意

(1)第5机架开轧时,芯棒工作前端应先于荒管前端到达第5机架,芯棒位移距离Sn:

式中Δl1——安全余量,mm。

(2)第1机架开轧时,芯棒端部的位置应满足:

式中S1——芯棒工作前端面至第5机架中心线

距离,mm;

TF——机架全充满时间,s;

t1——毛管由连轧管机入口对齐喂入到第1

机架的时间,s;

L加——芯棒前端面超出第n架安全余量,

mm。

(3)第1机架抛钢时,芯棒端部的位置应保证整根荒管在芯棒工作段上轧制。

式中S2——芯棒工作段尾端面至第1机架中心线距离,mm;

Lw——芯棒全长,mm;

l2——芯棒尾端连接长度,mm;

L——连轧管机架全长,mm;

T轧——钢管在连轧管机上的轧制时间,s。

(4)限动结束时,应保证芯棒不得进入脱管机安全区。

式中S3——芯棒工作前端面至第5机架中心线距离,mm;

L减——限动装置由限动速度减速到停止时行程,mm;

L附——附加安全余量,mm。

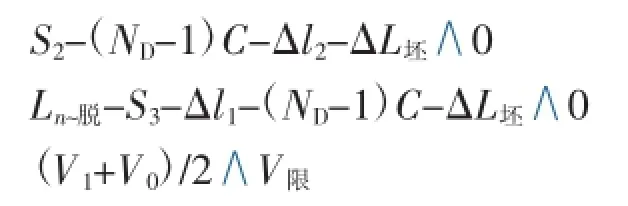

芯棒位置和限动速度的确定应满足下述3个条件[2]:

式中ND——限动机构工位数;

C——限动机构每个工位变动距离,mm;

Δl2——芯棒尾端安全余量,mm;

ΔL坯——管坯单个质量超差安全余量,mm;

V1、V0——连轧管机第1机架出口、入口速度,mm/s。

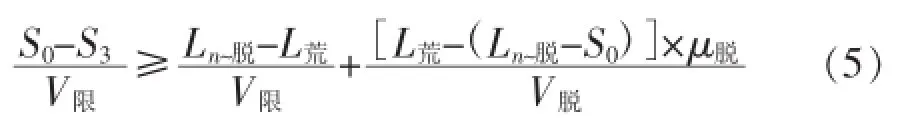

2.2 脱管机轧制速度与限动速度匹配设定

脱管机速度设定应保持脱管机扭矩曲线平稳,轧制过程中速度慢、温降大,不利于脱棒,若慢于芯棒限动速度会阻止芯棒向前运行,易造成芯棒折断;若快于连轧出口速度,易出现脱管机轧辊打滑的情况,影响顺利脱棒。为避免试生产中出现的问题,理想的状态是荒管脱离芯棒时限动齿条正好到达最大行程,即:

式中S0——限动向前最大行程时芯棒前端面距连轧管机第5机架中心线距离,为10 000 mm;

L荒——连轧管机后荒管长度,mm;

μ脱——脱管机延伸系数。

生产时连轧出口速度与试生产一致,为1 700 mm/s,脱管机轧制速度由710 mm/s加快至1 500 mm/s,由公式(5)可得V限≤585 mm/s。

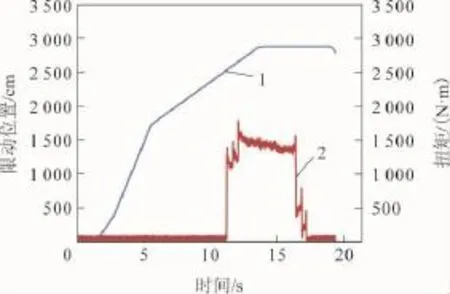

限动速度设定为580 mm/s时脱管机第1机架咬钢前芯棒上荒管长度缩短850 mm,脱管机轧制时间减少了近10 s,数据采集曲线正常,轧制顺利,芯棒(限动速度580 mm/s)限动位置与脱管机扭矩曲线如图3所示。

图3 芯棒(限动速度580 mm/s)限动位置与脱管机扭矩

2.3 增加芯棒返回延时

生产前正确输入工艺设定参数,开轧第1支时密切关注芯棒返回时间,避免荒管未脱离芯棒时限动返回造成的脱管机扭矩增加现象,考虑管坯长度偏长误差或连轧管机毛管咬入滞后时的安全余量。根据脱管机扭矩曲线设定合理的芯棒返回延时时间,既要保证生产顺行,又要考虑生产节奏,提高生产作业率。

3 实施效果

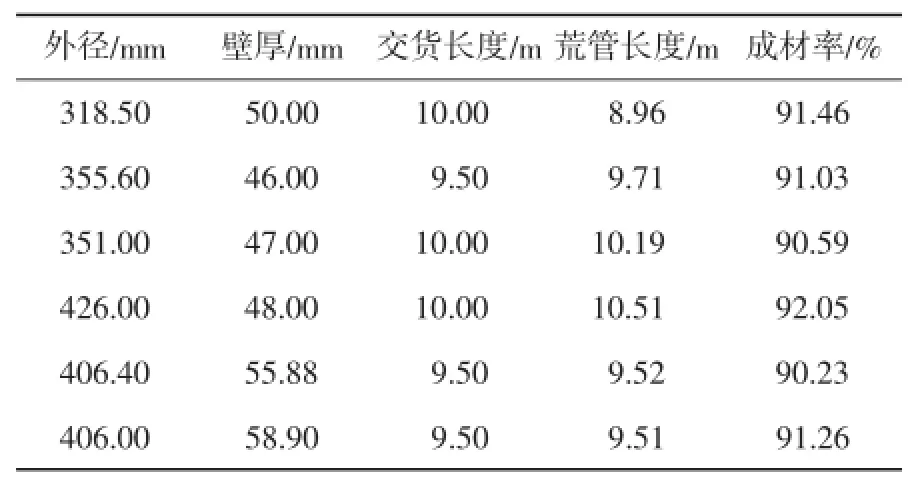

根据芯棒限动速度和脱管机轧制速度匹配计算结果设定芯棒速度和脱管机速度,轧制过程中脱管机扭矩平稳,未出现超出设定极值现象,改进工艺数模后轧制了多种规格钢管,未出现工艺抱棒和电机保护跳停故障,提高了生产作业率和产品成材率。钢管生产规格见表2。

表2 钢管生产规格

限动装置运行至最大行程后,延长原设计限动返回等待时间,消除了扭矩突然增加现象,避免了因电气程序保护脱管机电机跳停造成的工艺抱棒。

4 结语

(1)芯棒限动速度和脱管机轧制速度设定以有利于脱棒为依据,限动速度越慢,连轧后荒管在芯棒上的长度越短;脱管机第1机架速度设定以接近或等于连轧出口速度为宜,缩短脱管机轧制时间,减小荒管温降。

(2)根据轧制荒管长度范围并结合现场生产实际情况确定芯棒返回延时,完善电气控制程序。

(3)超短管轧制工艺的开发,减少了原料投入量,提高了产品成材率。

[1]李国祯.现代钢管轧制与工具设计原理[M].北京:冶金工业出版社,2006.

[2]成海涛.无缝钢管缺陷与预防[M].成都:四川科学技术出版社,2007.

[3]殷国茂.中国钢管50年[M].成都:四川科学技术出版社,2009.

[4]陈碧楠.三辊连轧管机的发展及分析对比[J].钢管,2010,39(3):6-9.

[5]李群,杨帆,丁德元.从MPM到PQF——限动芯棒连轧管机回顾及展望[J].钢管,2007,36(6):19-24.

[6]严泽生,庄钢,孙强.世界热轧无缝钢管轧机的发展[J].中国冶金,2011,21(1):7-11,19.

[7]冯志坚.我国连轧管机组的建设与思考[J].钢管,2013,42(3):16-21.

[8]李群.关于连轧管机组几个工艺问题的讨论[J].钢管,2010,39(2):19-22.

[9]郭火星,范立生,岳世斌.Φ460 mm PQF三辊连轧管机组的工艺装备特点[J].钢管,2013,42(4):32-36.

[10]王爱国,冯世云.Φ180 mm TCM三辊限动芯棒连轧管机组的工艺装备特点[J].钢管,2014,43(6):34-37.

[11]金如崧.PQF的17年[J].钢管,2009,38(1):36-40.

[12]邓丕安.半浮动芯棒连轧管机工艺及变形特点[J].钢管,2004,33(4):32-35.

[13]伍家强.Φ508 mm PQF三辊连轧管机组的工艺装备特点[J].钢管,2013,42(3):44-50.

[14]严泽生,孙强,庄钢.PQF生产工艺[J].钢管,2006,35(1):37-42.

[15]严泽生.现代热连轧无缝钢管生产[M].北京:冶金工业出版社,2009.

Development of Technology of PQF Process for Rolling Heavy-wall,Extra-short Tube

SUN Shizhong,GUAN Xuecong,DING Hongjun,MA Shaohui

(Tianjin Pipe(Group)Corporation,Ltd.,Tianjin 300301,China)

The problems staying with the PQF process in case of rolling the heavy-wall,extra-short tube are solved by means of optimizing the process itself.Described as the focus is the key element restraining the production,i.e.,optimally matching the retained mandrel speed with the extractor rolling speed.A measure as taken is to increase the retained rack return time delay via the electric control system so as to ensure consistent torque of the extractor during the rolling process,which is in line with automatic operation of the entire rolling area.The actual site operation result shows that the steel tube geometric dimension accuracies are up to applicable specification,and the metal yield is also up to the designed target of the mill line.

PQF mill;heavy-wall,extra-short tube;retained mandrel speed;extractor torque

TG335.71

B

1001-2311(2016)04-0042-04

2016-02-22;修定日期:2016-04-08)

孙世忠(1968-),男,工程师,主要从事热轧无缝钢管轧制工具设计及生产工艺研究工作。