瓦锡兰X62型曲轴曲拐间距尺寸控制的研究

2016-11-08宋奇超周焕军

宋奇超, 周焕军

上海船用曲轴有限公司 上海 201308

瓦锡兰X62型曲轴曲拐间距尺寸控制的研究

宋奇超,周焕军

上海船用曲轴有限公司上海201308

红套技术是曲轴产品加工中的重要技术环节。大功率低速半组合式船用曲轴作为船用柴油机的重要动力部件,具有吨位重、长度长、部件多、刚性强等特点,对红套及其加工工艺提出了很高的技术要求,尤其是曲轴各曲拐之间中心间距的精度直接影响了柴油发动机活塞杆的联装等级,以及船用柴油机的使用效率和寿命。对瓦锡兰X62型曲轴曲拐间距尺寸的控制进行了研究,提出了改进措施,使产品的数据满足生产工艺的要求。

船用曲轴; 红套; 曲拐长度; 控制

大功率低速半组合式船用曲轴项目是我国“十五”规划期间国家重点扶持的项目[1]。上海船用曲轴有限公司在2005年打破韩国、日本等国家的技术垄断,为国内船舶配套业、大型船用曲轴市场开辟了新纪元。目前国内船用曲轴主要生产厂家有三家——上海船用曲轴有限公司、大连华锐曲轴有限公司和青岛海西重工有限公司。

2008年金融危机爆发后,船舶行业整体形势严峻,市场产能过剩问题凸显,船用曲轴产品价格一路下滑,接近原材料成本价,利润空间狭窄。因此,能否在严峻的市场环境下利用科学技术优化与创新,提高生产效率与生产力,从而提高企业在市场上的竞争和生存能力,成为重中之重。笔者对半组合式船用曲轴生产中红套工艺技术方法进行研究,对曲轴曲拐间的中心间距尺寸控制方法进行技术优化,进一步提高长度尺寸控制精度,以获得更高的产品质量。

1 船用曲轴的分类与特点

曲轴是发动机上的一个重要部件,由碳素结构钢或球墨铸铁制成。轴颈安装在缸体上,拐径与连杆大头连接,连杆小头孔与气缸活塞连接,是一个典型的曲柄滑块机构[2]。

船用曲轴是直接用于柴油发动机与螺旋桨连接进而传递推进力的部件,按照制造方法大致可分为两种: 一种是整体制造的曲轴,主要用于中小船舶和中高速冲程的柴油发动机;另一种是组装式曲轴,主要用于万吨轮和低速二冲程柴油发动机。

大功率低速半组合式船用曲轴是船用柴油机的关键部件[3],主要特点是吨位重、精度高、性能要求苛刻、制造工艺复杂。船用曲轴要求与船舶寿命相同,终身免维护。在造船行业领域内公认: 能否自主研制大型曲轴,是衡量一个国家造船工业水平的重要标志[4]。

大型船舶为了使螺旋桨有更高的推进效率,要求船用发动机有较低的转速。发动机的工作过程为: 一股新鲜空气被抽进或泵进发动机气缸内,然后被运动的活塞压缩到很高的压力;当空气被压缩时,其温度升高以点燃喷射进气缸的雾状燃油;燃油的燃烧为充入的空气增加更多的热量,引起膨胀并迫使发动机活塞对曲轴做功;经过混合压缩气的燃爆,推动活塞做直线运动,经过连杆将力传给曲轴,并通过其它轴来驱动船舶的螺旋桨,由曲轴将直线运动变为旋转运动,为船舶提供航行动力。

2 曲轴红套

半组合式大功率低速X62型船用曲轴由n个曲拐、n-1个主轴颈、1个自由端法兰及1个输出端法兰红套组合而成。

曲轴红套技术[5]是目前世界上曲轴生产较为先进的热装技术。简而言之,曲拐与主轴颈的配合方式为过盈配合,过盈量因曲轴型号不同而不同,一般理论上为配合孔径的2.42‰~2.49‰。配合孔颈越大,过盈量越大,以确保能够有足够的表面接触面积,增大摩擦力,提高抗扭能力。

红套加热采用中、低频感应加热技术,该技术与燃气加热等传统加热方式相比,有以下优点: 从环保角度讲,更节能、高效,且无污染;从生产角度讲,加热后零件表面温度均匀,易控制;此外,加热效率高,耗时3~4h零件表面温度即可达到工艺温度320~380℃范围[6]。

曲拐与轴颈的红套连接过程中,按先单套后复套的顺序,逐步组合为整体。目前红套加热普遍采用中、低频感应加热技术,加热后零件表面温度均匀。当零件表面温度达到工艺温度后,检测红套孔涨量,满足孔轴过盈量配合时,方可进行红套组合。

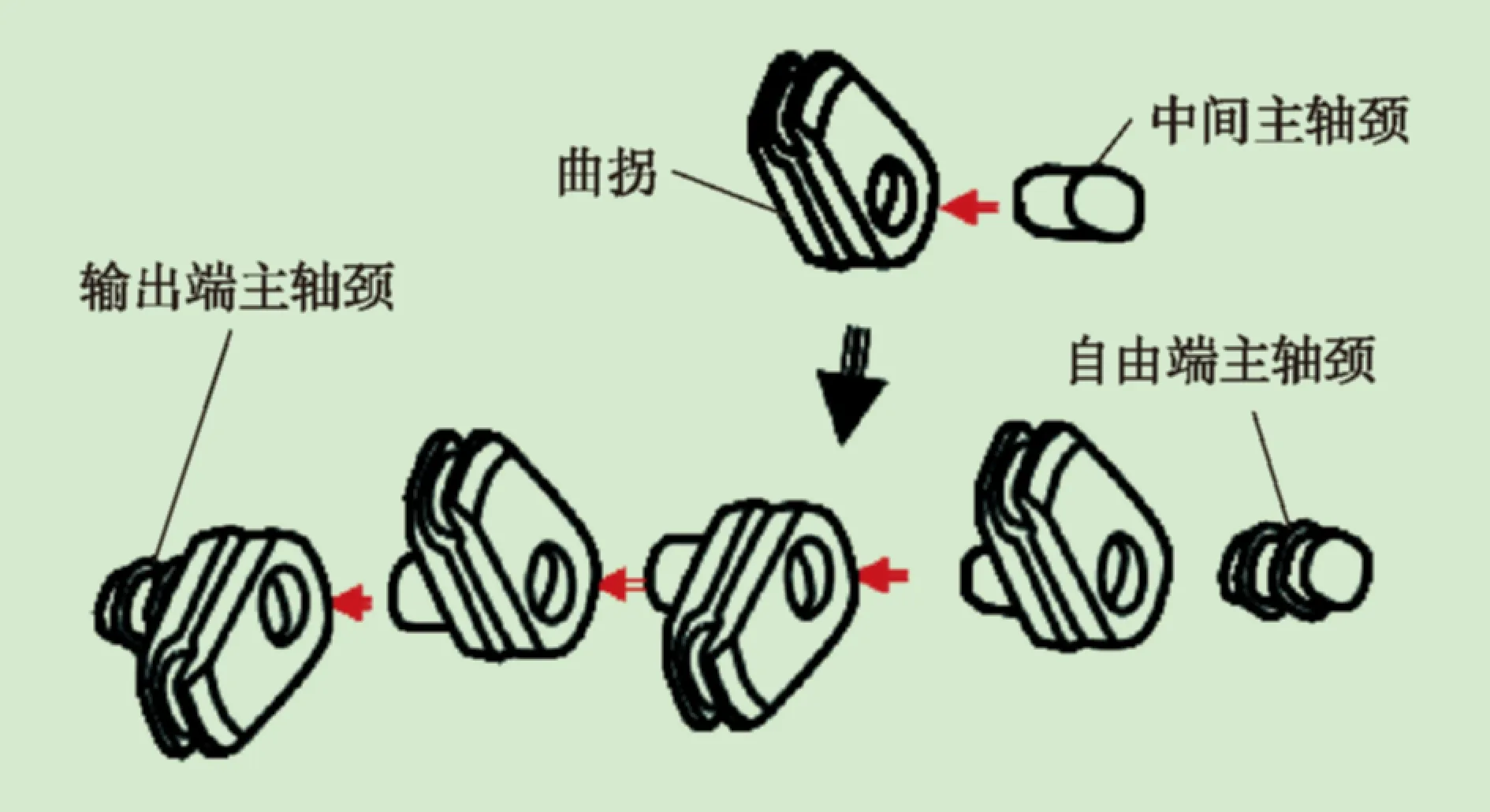

红套流程如图1所示。红套组合后,相邻两个曲臂的中心相对位置便已确定,轴颈与曲拐内开档中心距也随之固定。因此,在轴颈长度和曲臂厚度均按照设计要求制造的情况下,曲轴红套工艺的完成质量对于曲臂间距和曲轴总长能否满足设计图纸尺寸要求起着决定性作用。

图1 红套流程图

3 曲拐间距控制方法

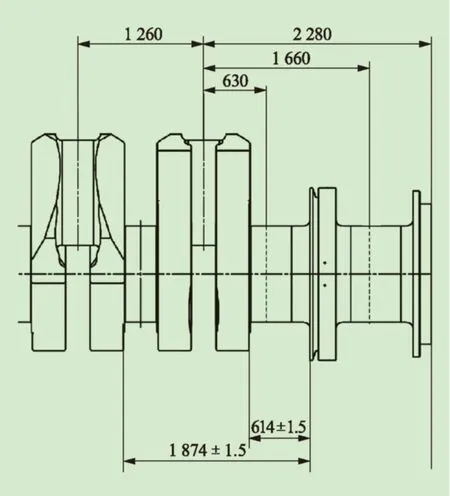

X62型船用曲轴的图纸设计要求如图2所示。曲轴总长尺寸公差及相邻曲臂间距的长度尺寸公差均为±1.5mm,各曲拐中心间距为1260mm。

图2 X62曲轴曲拐中心间距及长度尺寸

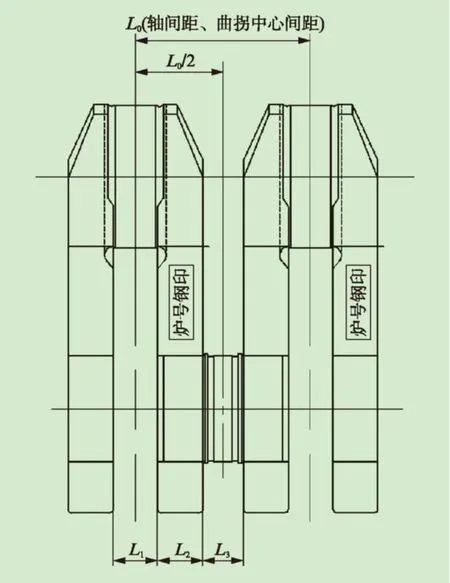

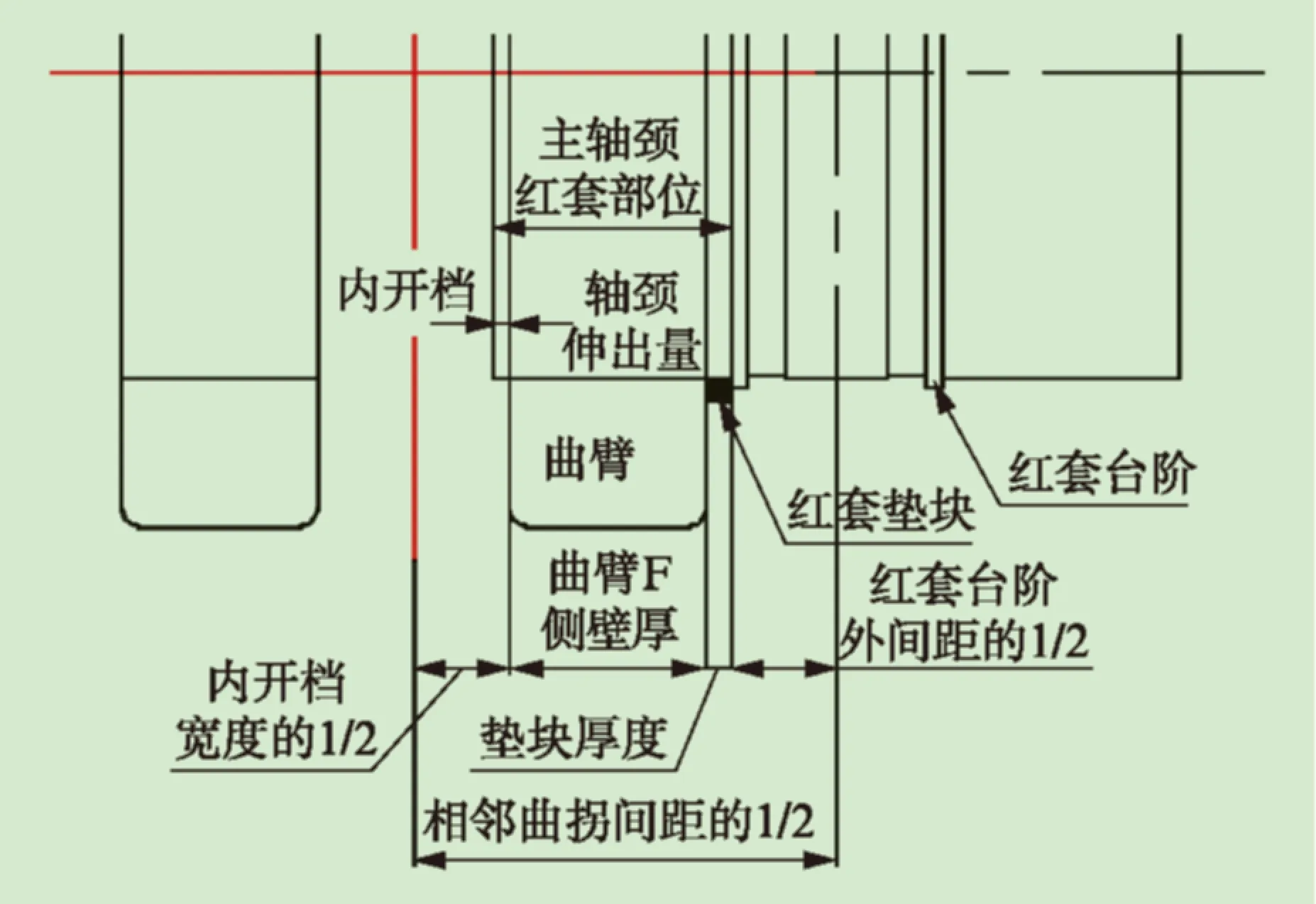

根据曲轴与相邻曲拐间位置示意图(图3),并对各部位长度尺寸符号命名,可得各曲拐间的间距公式:

1/2×L0=1/2×L1+L2+1/2×L3

(1)

式中:L0为轴间距,即曲拐中心间距,mm;L1为曲拐内开档长度,mm;L2为曲拐单侧壁厚,mm;L3为相邻曲臂表面间距,mm。

图3 相邻曲拐位置示意图

最终影响曲拐中心间距尺寸的是3个因素: 内开档长度、曲拐单侧壁厚、相邻曲臂表面间距。因内开档长度L1和曲拐曲臂壁厚L2都是符合设计图纸参数要求的,可由机械精加工直接获得,因此控制相邻曲拐中心距的重点在于相邻曲臂间的间距L3。

由式(1)可以导出:

L3=L0-L1-2L2

(2)

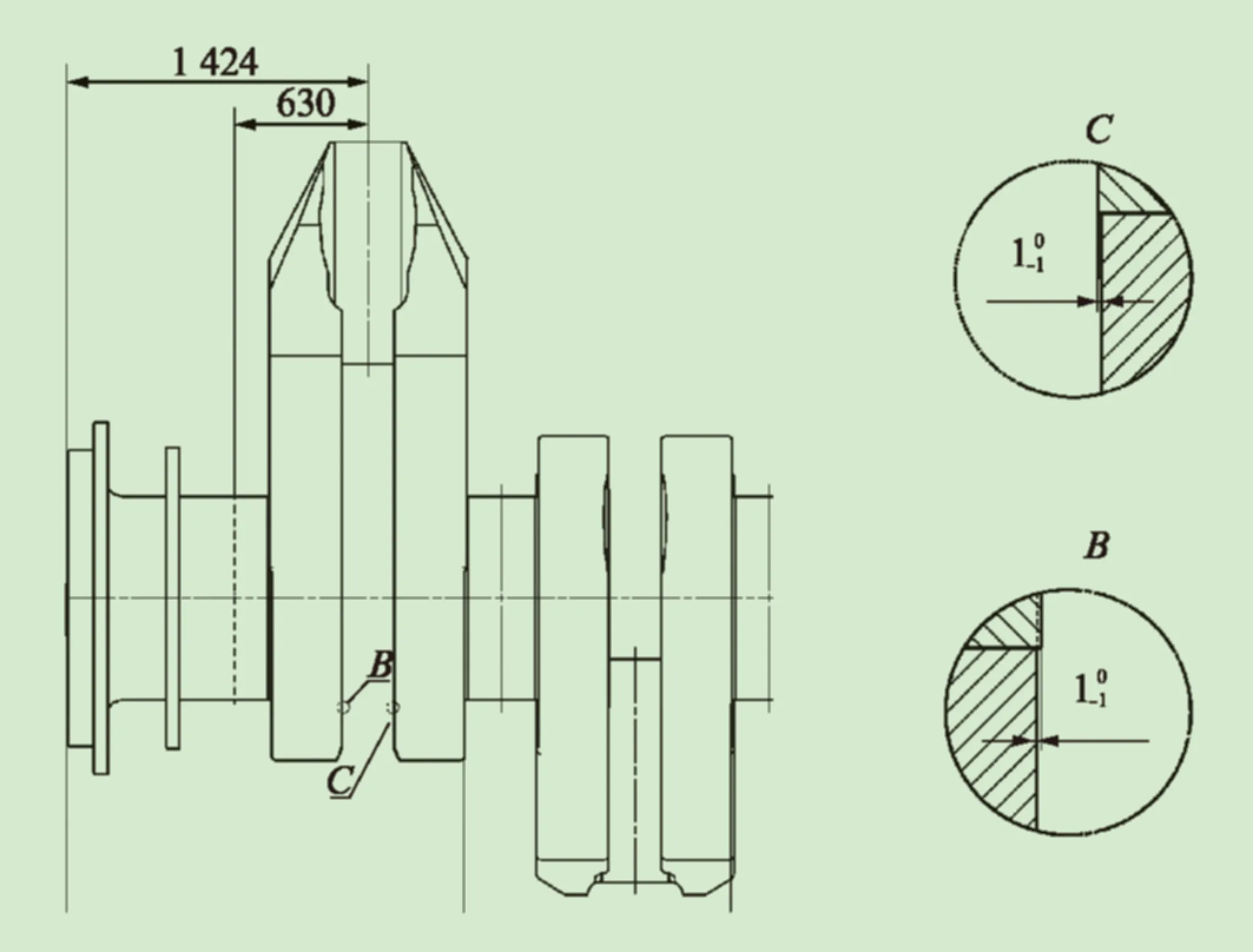

如图4中B、C放大图所示,按照X62图纸设计要求,主轴颈端面应超出曲拐内开档表面0~1mm的距离,统称轴颈伸出量。

因此,红套过程中既要保证相邻曲拐中心间距,还要满足主轴颈端面伸出量的尺寸要求。经过研究,采用不等高红套垫块的方法对轴颈伸出量加以控制,在满足伸出量的同时保证相邻曲拐的中心间距。控制曲拐间距的理论重点是在红套过程中放置的垫块厚度控制及吊装件水平控制。

图4 轴颈与曲拐红套过程中相对位置图

图5 垫块厚度计算示意图

红套垫块厚度计算示意图如图5所示,红套垫块厚度h初步计算公式为:

h=1/2×L0-1/2×L1-L2-1/2×L4

(3)

Q=1/2×L1+D+1/2×L4-1/2×L0

(4)

式中:L4为主轴颈2个红套台阶外间距,mm;D为主轴颈红套部分长度,mm;Q为轴颈伸出量,mm。

其中,内开档长度L1、曲臂壁厚L2、红套台阶外间距L4均是机床精加工后的精确尺寸,满足图纸要求,属于确定因素。最终检验及计算数据来自检验员填写的数据报告。因此,红套垫块的厚度尺寸是由其它已知尺寸通过尺寸链计算而来,属于理论值。

在实际生产过程中,孔轴过盈配合需要对红套孔进行加热。在曲拐红套孔加热过程中,随着孔内表面及曲臂表面温度的不断升高[7],曲臂在长度及厚度方向上均会有一定的热胀量,即红套加热后,曲拐内孔直径变大,满足红套工艺尺寸要求,与此同时,高温下的曲拐曲臂厚度会超出常温下的量值。实际红套过程中,产品红套质量受诸多因素影响,如人、设备、环境、材料本身等。其中,红套温度是影响红套结果质量的重要因素,大量实际数据表明,红套加热温度在330~340℃时为最佳。

目前曲轴产品的材料广泛使用S34MnV及M60.6进行锻造。经过查阅相关科技文献资料,以上材料线性热膨胀系数约为1.2× 10-5/K[8]。

根据自然物理热胀冷缩原理,曲拐红套孔受到高温加热后,红套孔直径变大,胀量理论计算公式如下[9]:

σ=(0.0014~0.0018)d

(5)

式中:σ为曲轴红套过盈量,mm;d为红套孔直径,mm。

红套温度计算公式为:

T=Δd/(αd)

(6)

式中:T为红套温度,℃;Δd为孔径增大值,mm;α为材料线性热膨胀系数,1.2×10-5/K。

根据现有曲轴型号,保留0.5~1.0mm间隙且红套孔温度加热范围为320~370℃,以X62机型为例,其余各项红套参数如下: 红套配合轴颈直径为φ760mm,过盈量为2.04~2.10mm,红套时表面温度设为340℃。将上述参数代入式(6)可得Δd=3.1mm。

曲拐曲臂单侧厚度在温度升高后亦会产生弹性形变,形变量计算公式与红套孔胀量类似,计算结果均是理想状态下的理论值,具体公式如下:

Δh=λαT

(7)

式中:λ为单侧曲臂厚度,287mm。

曲臂厚度方向弹性变量为Δh=340×1.2×10-5×287=1.17mm,单边0.58mm。

在孔轴红套组合完成后,红套单件自然冷却降温,冷却到室温后,曲拐红套孔径尺寸会和轴颈尺寸保持一致,即红套孔径不会恢复到原来尺寸,而是变为轴颈尺寸,形成孔轴过盈配合。因此在体积不变的情况下,在主轴颈外圆与曲臂外表面接触部分,曲臂厚度会有所增加,具体的增加量受多种因素影响,如操作者的熟练程度、红套前红套孔表面温度的高低、冷却环境温度、冷却速度等。

改进方法为: 在计算红套垫块厚度时,人为去掉一定量厚度,使其抵消红套加热变形量。根据不同机型,设定不同的经验值,即理论垫块厚度=实际垫块厚度+工作经验值

工作经验值是通过三维模型仿真及大量数据累积后得出的,X62曲轴采用的工作经验值为0.3~0.4mm。

以W5X62船用曲轴为例,采用经验值后的红套尺寸及中间距尺寸见表1。

表1 改进前后对比 mm

4 总结

通过上述理论研究与计算,使最终产品数据结果满足生产工艺要求,产品参数符合图纸设计要求。由于结构形状和尺寸的复杂性,复杂规则曲面形体的膨胀特性与简单机械零件的膨胀特性不同[10],因此工作经验值的准确性仍有进一步研究的必要。基于更加科学先进的技术手段,建立模型,模仿复杂环境参数,获得更加科学有效的数据,建立曲轴产品红套数据库推广应用,进而为提高产品质量作出贡献。

[1] 许蒿.金融危机导致国产大型船用曲轴竞争压力增大[J].船舶物资与市场,2009(5): 29-31.

[2] 中国市场调查研究中心.中国船用曲轴市场发展研究报告[R].北京,2009.

[3] 许增祥,崔双,周焕军.大型半组合船用柴油机曲轴法兰孔加工工艺改进[J].装备机械,2012(3): 20-24.

[4] 周俊栋,潘峰. 6RT-FLEX82C超大型曲轴精加工工艺研究[J].上海电气技术,2010,3(4): 31-34.

[5] 曹守启,朱雅雯,付淑漫.大型船用曲轴红套过程中的变形分析[J].制造业自动化,2014,36(12): 30-32,35.

[6] 马志鸿,余云岚.半组合式船用低速柴油机曲轴红套研究[J].柴油机,2010,32(5): 37-41.

[7] 许鹏,付淑漫,曹守启,等.半组合式船用曲轴红套过程有限元研究[J].上海电气技,2014,7(2): 7-11.

[8] SUN M Y, LU S P, LI D Z, et al. Three-dimensional Finite Element Method Simulation and Optimization of Shrink Fitting Process for a Large Marine Crankshaft[J].Materials & Design,2010,31(9): 4155-4164.

[9] 刘江林.船用柴油主机曲轴红套滑移的检测、计算与调整[J].天津航海,2001(3): 14-17.

[10] 李光珂.机械形体参数对零件热变形影响研究[D].合肥: 合肥工业大学,2007.

Shirinkage fitting is an important technical element in production and processing of crankshaft. High-power low-speed semi-built marine crankshaft as an important driving unit in marine diesel engine features large tonnage, long length, multiple parts and strong rigidity with very high technical requirements during shrinkage fitting and processing. Especially the accuracy grade of the pitch between bellcrank centers of the crankshaft may affects directly the grade of multi-piston rod mounting in the diesel engine, as well as the service efficiency and service life of the marine diesel engine. Based on the study on the pitch control between the bellcranks of Wartsila X62 crankshaft, put forward the improved measures to make product data satisfying the production process.

Marine Crankshaft; Shrinkage Fitting; Length of Bellcrank; Control

2015年12月

宋奇超(1988—),男,学士,助理工程师,主要从事产品工艺及质量管理工作,

E-mail: songqch@shanghai-electric.com

TM201.3;TK426

B

1674-540X(2016)02-036-04