基于模态应力恢复理论的内燃机曲轴疲劳寿命评估

2016-11-03米小珍郭万剑

米小珍,郭万剑,王 枫,李 花

(大连交通大学 机械工程学院,大连 116028)

基于模态应力恢复理论的内燃机曲轴疲劳寿命评估

米小珍,郭万剑,王 枫,李 花

(大连交通大学 机械工程学院,大连 116028)

以某型号船用内燃机曲轴为研究对象,基于模态应力恢复理论,采用虚拟疲劳试验技术对曲轴疲劳损伤进行评估。首先建立曲轴有限元模型进行模态分析,然后建立轴系多体动力学模型进行动力学仿真,获得曲轴模态坐标时间载荷历程。最后,结合修正的S-N曲线,采用模态应力恢复法在nCode中进行满载荷工况下内燃机曲轴的疲劳损伤评估,所得曲轴疲劳薄弱区与工程实际相符。结果表明,该方法可用于产品设计阶段的疲劳寿命评估与方案选优,并为样机疲劳试验提供参考依据。

虚拟疲劳;模态应力恢复法;疲劳寿命评估

0 引言

随着船用内燃机产品设计朝着高速、高强度、自重轻等方向发展,其强度设计指标不断提高。曲轴作为船用内燃机最重要的零部件,运转过程中受周期性气体爆炸力和曲轴轴系运动构件的惯性力作用。处于主轴承动压油膜支承作用下的曲轴在不断振动的工作环境中连续转动,其所受动应力不断变化,当动应力幅值超过材料的疲劳极限时将直接造成内燃机曲轴的疲劳损伤,因此曲轴的疲劳损伤及其寿命评估对船用内燃机设计具有重要意义。

由于计算机仿真技术的发展,采用虚拟疲劳试验这一研究方法对重要机械零部件进行疲劳寿命预估已得到广泛应用。早在上世纪90年代发达国家就已经在一些重要的工业领域(如汽车、航空航天和机器制造等)开始应用这一方法[1]。对内燃机曲轴的疲劳寿命评估中也常应用虚拟疲劳试验的方法,但是采用准静态的方法进行疲劳寿命计算,不能考虑曲轴在实际工作中的振动。文献[2]和文献[3]通过有限元计算得到曲轴静力分析结果,然后结合多体动力学仿真得到曲轴动态应力分布,根据材料的S-N曲线计算获取曲轴的最小疲劳寿命和寿命分布。这一方法适用的务件是激励载荷频率远在所分析构件固有频率之下[1],而大型内燃机曲轴由于结构较大,工作频率和固有频率较为接近,若仍采用上述方法进行疲劳寿命评估,仿真结果的准确性将大幅降低,因此本文采用基于模态应力恢复理论计算曲轴的疲劳寿命,力求计算结果更加合理可靠,为内燃机曲轴的疲劳寿命研究提供参考[4,5]。

1 理论基础

1.1模态应力恢复算法

模态分析是基于模态应力恢复的虚拟疲劳试验技术的基础,分析得到的模态计算结果将直接用于模态节点应力的提取[6,7]。在有限元模态计算中,模型的运动方程为:

式(1)中,{φ}为模态振型矢量;ω为圆频率;M为质量矩阵;K为刚度矩阵。

在ADAMS中,柔性体模型的弹性采用模态来表示,其基本思想是赋予柔性体一个模态集,采用模态展开法,用模态矢量和模态坐标的线性组合来表示弹性位移[7]。由拉格朗日方程所表示的模型动力学方程为:

式(2)可简化为:

式(2)和式(3)中,q为柔性体任一节点的广义坐标;C为柔体的阻尼矩阵;G为重力;λ为约束方程Ω的拉格朗日乘子;Q为广义力矩阵;FT为外力矩阵。

对(1)进行求解得出一组一一对应的模态振型矢量{φi}与圆频率ωi,按照递增的顺序依次为模型的第i阶固有频率与振型,根据式(3)可解得q,进而得到模态坐标向量Ф及其各阶模态坐标εi,那么根据模态应力理论可获取整个工作周期有限元模型的各个节点应力σ,模态应力为:

由式(4)得到曲轴有限元模型中各个节点应力σ在整个工作周期内的变化过程,该动应力的变化历程即可用于疲劳寿命的计算。

1.2基于模态应力的疲劳寿命评估

正常工作情况下的内燃机曲轴,疲劳失效为高周疲劳破坏,可以使用名义应力法预估其疲劳寿命。

专业疲劳分析软件中的名义应力法通常采用线性累积损伤Miner准则。该准则有如下假设[7]:当材料承受的动应力值大于疲劳极限时,每一个循环都使材料产生一定的损伤,且每一个应力循环所造成的平均损伤为1/ N;同时认为这种损伤是可以累积的,则n次等幅载荷所造成的损伤值为C=n/N。变幅载荷的损伤D等于其循环比之和,当损伤累积值达到临界损伤值Df(通常取为1)时,就会发生疲劳破坏,即:

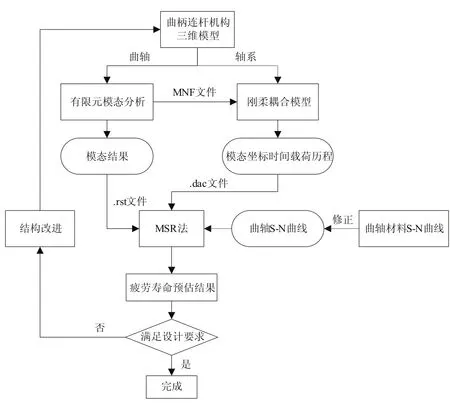

图1 计算流程简图

式(5)中,l为变幅载荷的应力水平级数;ni为第i级载荷下的疲劳寿命;Ni为对应于应力级数的等幅加载极限循环数,由材料的S-N曲线获得。

如图1所示,应用ANSYS对曲轴进行模态分析得到模态分析结果文件(.rst文件),通过ADAMS对曲轴轴系进行刚柔耦合动力学仿真得到模态坐标时间载荷历程(.dac文件),同时对曲轴材料的S-N曲线进行理论估计,然后在疲劳分析软件nCode Design-Life对曲线进行修正,最后在nCode Design-Life中进行模态应力恢复,进而计算曲轴的结构疲劳损伤。

2 曲轴的模态和工作频率的计算与分析

以某型号低速二冲程内燃机为例,选择内燃机满载荷工况计算曲轴结构的疲劳损伤,曲轴的主轴颈直径和连杆轴颈直径为600mm,主轴颈跨度和连杆轴颈跨度为222mm,曲轴各曲拐间的角度相差60度。满载荷工况下曲轴额定转速为127r/min,气缸的最高气体燃烧压力为15.4MPa。

2.1模态分析

对曲轴进行三维建模完成后,采用HyperMesh进行网格划分。因为该曲轴的尺寸较大,结构比较复杂,在主轴颈圆角处和连杆轴颈圆角处等结构应力集中处需要进行网格细化,因此采用四面体和六面体混合网格类型,单元类型为Solid185单元。采用ANSYS对曲轴进行自由模态分析。模态分析时低阶模态分析结果最能反映结构的振动特性,可选用曲轴前30阶的模态分析结果进行疲劳计算。由模态分析结果知前6阶的是刚体模态,结果均接近于0,忽略前六阶刚体模态,从第七阶起曲轴的部分低价模态分析结果如表1所示。

图2 曲轴的有限元模型

表1 曲轴的部分低阶固有频率

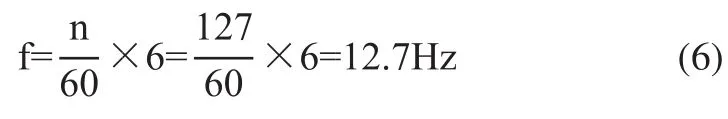

2.2工作频率的确定

与四冲程内燃机不同,二冲程内燃机曲轴旋转一圈,发动机对外做功一次,内燃机在每个工作循环周期内按照发动机各气缸点火顺序各爆炸一次;即内燃机每转爆炸6次,相当于振动6次[8],所以该型内燃机在满载荷工况下曲轴的工作频率为:

由此可知曲轴工作频率与第八阶固有频率较为接近,不满足准静态方法进行疲劳计算的务件,需要基于模态应力恢复理论计算曲轴疲劳寿命。

3 模态坐标时间载荷历程的获取

虚拟疲劳试验中的载荷时间历程通常由动力学仿真获得。为了提高建模效率,且必须保证质心位置和质量不变,可以对除曲轴外的其他曲轴轴系运动构件进行适当简化。该型号内燃机的曲轴轴系采用十字头式组合曲柄连杆机构,建立的三维模型如图3所示。

将三维模型导入ADAMS,根据实际工作原理和运动参数建立相关约束和驱动。以大地(ground)假定为机体,在曲轴的轴承支承处建立铰链约束:曲轴与连杆大端、连杆小端与十字头、十字头与活塞杆都采用铰链副(Revolute);曲轴与飞轮采用固定副(Fixed);活塞头与机体定义滑动约束(Translational)来模拟活塞在气缸中的运动[9]。然后将实测P-V图得到的气体压力集中等效加载到活塞头。活塞头与内燃机气缸之间滑动摩擦力的变化较为复杂,且与气体爆炸力相比较小,忽略这一因素的影响[10]。由于在实际工程中曲轴的角速度变化很小,可将曲轴看成是匀速运动[11],由曲轴的转速为127r/min,得到曲轴运动的角速度为762deg/s。

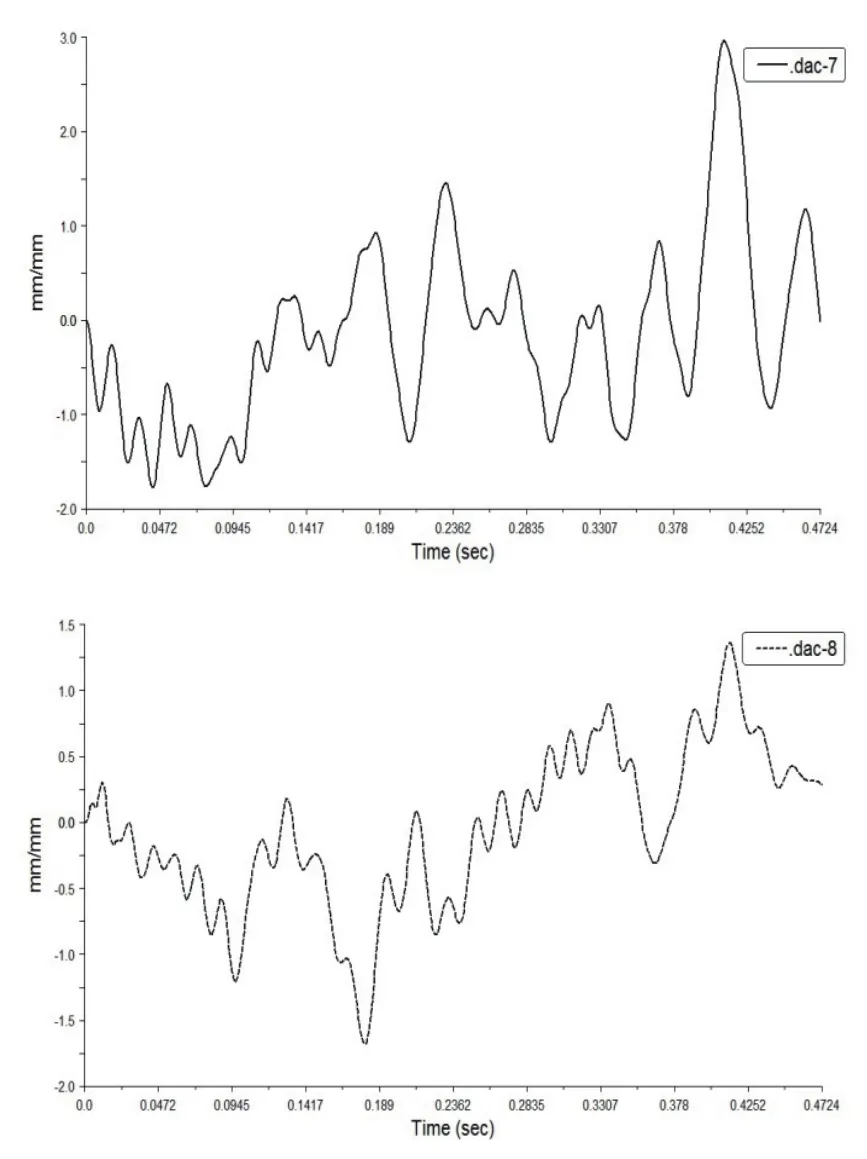

需要注意的是,为了提取曲轴运动过程中的模态坐标载荷时间历程需要将曲轴进行柔性化处理,然后进行刚柔耦合替换。借助ANSYS生成刚柔耦合替换所需的柔性体文件(mnf文件),导入ADAMS替换刚性曲轴,并采用多刚体模型仿真时的约束和驱动,借助接口程序可提取柔性曲轴在一个工作周期内前30阶模态坐标时间载荷历程。由于刚体模态的原因,前6阶模态坐标时间载荷历程均接近为0,第7阶和第8阶模态坐标时间载荷历程如图4所示。

图3 曲柄连杆机构的三维模型

图4 第7阶和第8阶模态坐标时间载荷历程

由模态应力恢复理论可知,模态坐标是随时间不断变化且量纲为1的标量,其用于式(4)求解节点应力,是虚拟疲劳寿命计算最为关键的输入参数之一。

4 曲轴疲劳寿命的计算

4.1材料参数的确定

曲轴的S-N曲线直接关系计算的准确性,曲轴材料为31CrMov9,弹性模量为210MPa、泊松比为0.29、抗拉强度为950MPa、屈服极限为650MPa,得出该材料理论S-N曲线,其材料的S-N曲线如图5所示[12]。因为曲轴的加工采用锻压工艺,表面需进行氮化处理,所以在nCode Design-Life中根据该加工工艺和表面处理方式对材料S-N曲线进行修正。同时由于曲轴实际载荷历程为非零均值随机载荷,故需要考虑应力均值的影响。对平均应力的修正有多种方法,其中Goodman均值应力修正法简单易用,直接利用材料的性能参数,无需通过其他额外的试验,因此在nCode Design-Life中采用Goodman均值应力修正法对非等幅应力进行修正。

图5 双对数坐标系下曲轴材料S-N曲线

4.2虚拟疲劳寿命的计算

将上文计算得到的模态分析结果与通过刚柔耦合动力学仿真得到的模态坐标时间载荷历程导入nCode Design-Life中,并将阶数一一对应。内燃机曲轴的疲劳属于高周应力疲劳问题,因此选择名义应力法即可进行疲劳寿命评估,结果如图6所示。

图6中从左到右气缸的布置顺序依次为1-2-3-4-5-6。云图显示了曲轴各部位的损伤情况,可知整个曲轴损伤较为严重的位置均为连杆轴颈和主轴承轴颈的圆角过渡区域,其中第一缸疲劳损伤较为严重,对A处进行局部放大,如图7所示。对整个疲劳分析模型进行分析得到部分损伤热点,提取节点数据得到其损伤值和疲劳寿命,如表2所示。

图6 曲轴疲劳损伤云图

图7 损伤热点位置局部放大图

表2 热点的节点编号与疲劳寿命

由表2可知曲轴的最小疲劳寿命为2.923×109次,按照内燃机的额定使用寿命为25年计算,曲轴的最大运转次数为:N=25×12×30×12×60×127=8.224×108,以该值作为考核值进行寿命评估,那么节点4772、3390、2163、4774、3287、4781的安全系数分别为3.55、4.09、4.30、5.14、7.20、8.70,由此说明曲轴具有足够的抗疲劳能力,能够满足设计要求。

值得注意的是,该结果是在内燃机满载荷工况下(100%工况)计算的,所以该评估结果趋于保守。在实际工程中,曲轴疲劳破坏形式通常是连杆轴颈圆角处与主轴颈圆角处之间的断裂破坏,其疲劳失效一般是从曲轴圆角应力集中处开始的[11,13],从本文计算结果可知

【】【】损伤位置与实际情况相符,这进一步说明虚拟疲劳仿真的方法可信。

5 结论

不同于准静态计算方法,考虑到曲轴固有频率和工作频率较为接近,采用模态应力恢复理论对曲轴进行虚拟疲劳寿命计算,得到虚拟疲劳寿命和疲劳薄弱区。计算得到整个曲轴损伤较为严重的位置均为连杆轴颈和主轴承轴颈的圆角过渡区域,这与实际工程中曲轴疲劳破坏位置相符,说明应用该方法对大型内燃机曲轴进行疲劳评估有一定的实际意义。同时整个计算过程是都在计算机平台上实现的,该流程可以用在产品开发阶段预先进行疲劳分析,对设计方案的优化提供参考,也可为后续的物理样机相关疲劳试验提供参考依据。

[1] 林晓斌.基于有限元的疲劳设计分析系统MSC/FATIGUE[J].中国机械工程,1998,9(11):16-20.

[2] 李国森,李文英.基于MSC.FATIGUE的乳化液泵曲轴疲劳分析[J].煤矿机电,2010,(3):22-24,28.

[3] 黄映云,高浩鹏,刘鹏.基于多体动力学的柴油机曲轴疲劳强度与寿命分析[J].海军工程大学学报,2012,24(5):54-57,81.

[4] 丁彦闯,兆奇,兆文忠.铁道车辆虚拟疲劳试验技术研究[J].铁道车辆,2008,46(4):1-4.

[5] 丛楠.军用工程机械虚拟疲劳试验研究[D].长沙:国防科学技术大学,2006.

[6] 钱立军,吴道俊,祝安定,等.基于模态应力恢复的车架疲劳寿命计算研究[J].中国机械工程,2011,22(7): 780-784.

[7] 孙宏祝,丛楠,尚建忠,等.基于模态应力恢复的汽车零部件虚拟疲劳试验方法[J].汽车工程,2007,29(4): 274-278.

[8] 庞剑,谌刚,何华.汽车噪声与振动理论与应用[M].北京理大出版社,2008.

[9] 崔广军.曲轴疲劳寿命的有限元和多体动力学联合仿真研究[J].机械强度,2016,38(2):394-398.

[10] 胡爱闽.基于ADAMS的柴油机曲轴系统多体动力学仿真[J].煤矿机械,2010,31(2):62-65.

[11] 周龙保,高宗英.内燃机学[M].北京:机械工业出版社,1999.

[12] 李成林,宋莎莎,韩振南.基于nCode Design-Life的某车架疲劳可靠性分析[J].图学学报,2014,35(1):42-45.

[13] 苏石川,崔京宝,张未军.某大型低速柴油机曲轴的全生命周期疲劳计算与分析[J].船海工程,2011,40(2):70-73.

The fatigue life evaluation of internal combustion engine crankshaft based on the theory of modal stress recovery

MI Xiao-zhen, GUO Wan-jian, WANG Feng, LI Hua

TH122

A

1009-0134(2016)10-0044-04

2016-06-14

辽宁省自然科学基金(2015020171)

米小珍(1962 -),女,教授,博士,研究方向为先进制造技术与先进制造模式。