还原氧化石墨烯/Au复合微电极阵列的制备及光电特性

2016-11-02季津海闻雪梅毕宴钢

季津海, 闻雪梅, 陈 洋, 毕宴钢

(吉林大学电子科学与工程学院, 长春 130021)

还原氧化石墨烯/Au复合微电极阵列的制备及光电特性

季津海, 闻雪梅, 陈洋, 毕宴钢

(吉林大学电子科学与工程学院, 长春 130021)

利用双光束干涉-无掩模光刻技术制备了周期性氧化石墨烯微结构阵列, 利用肼蒸气对氧化石墨烯脱氧还原, 然后蒸镀超薄Au薄膜制备了还原氧化石墨烯/Au复合微电极阵列(R-GO/Au). 对复合电极在可见光波段的透过率和表面电阻进行了表征, 结果表明, R-GO/Au复合微电极阵列具有良好的光电特性. 将R-GO/Au复合微电极阵列引入到有机太阳电池中作为半透明阳极, 器件的光电转化效率可达3.43%.

还原氧化石墨烯/Au复合电极; 微电极阵列; 双光束干涉-无掩模光刻技术; 肼蒸气还原

基于微电极阵列的微器件在高分辨微显示、 3D显示、 传感器及生物医学等领域有着非常广泛的应用, 制备周期性透明微电极阵列是其关键技术之一[1~3]. 基于掩膜版的制备工艺由于针对不同的微电极需要制作大量的掩膜版, 成本高, 灵活性差[4,5]. 基于刻蚀技术的制备工艺, 例如干法刻蚀和湿法刻蚀, 虽然已实现微电极的制备, 但是加工设备昂贵, 分辨率通常较低, 并且常用的金属电极材料及铟锡氧化物(ITO)等不易被有效刻蚀[6~10]. 近年来新发展起来的飞秒激光直写技术(FsLDW)可以实现高分辨率图形的微电极阵列的加工, 但是难以实现大面积微电极阵列的制备[11~13]. 因此, 寻找一种具有高分辨率、 工艺简单、 可实现大面积制备微电极阵列[14~16]的微纳米加工工艺[17~20]具有非常重要的研究意义.

石墨烯具有高导电性、 高透过率、 良好的机械稳定性和热稳定性, 是一种非常有潜质的透明电极材料[21.22]. 目前, 石墨烯的制备方法主要有机械剥离法、 SiC外延生长法、 氧化-还原法以及化学气相沉积法等[23~25]. 氧化-还原法是一种利用强氧化剂将石墨氧化剥离成氧化石墨烯(GO), 然后再将其脱氧还原制备石墨烯的工艺, 利用氧化-还原法制备的石墨烯由于具有一定的含氧基团, 所以通常被称为还原氧化石墨烯(R-GO)[26~31]. 利用氧化-还原法制备的R-GO透明电极已被广泛应用于发光二极管、 太阳能电池和场效应晶体管中[32~36]. 双光束干涉-无掩模光刻技术是一种无需掩模的光学曝光技术[37~41], 其工艺过程如下: 由两束特定波长的相干光波相互干涉构成一个光场场强周期性变化的干涉图样; 利用干涉图样对光敏材料薄膜进行曝光, 代表光场强弱变化的周期性条纹被光敏材料薄膜所记录; 在经历显影工艺过程之后便得到与干涉图样相对应的周期性变化的条纹.

本文采用Hummers法[42]制备了氧化石墨烯, 利用双光束干涉-无掩模光刻技术对GO薄膜进行周期性微结构图案化, 利用肼蒸气对制备的GO微结构阵列进行脱氧还原, 然后在其表面蒸镀一层超薄Au薄膜, 制备了R-GO/Au复合微电极阵列; 将R-GO/Au复合微电极阵列应用到有机太阳能电池(OPVs)中所制备的OPVs的光电转换效率可达3.43%.

1 实验部分

1.1试剂与仪器

高锰酸钾、 浓硫酸、 过氧化氢、 乙醇和丙酮均为分析纯, 北京化工厂; 硝酸钠和环戊酮均为化学纯, 天津市福晨化学试剂厂; 肼(分析纯)购自于天津市光伏精细化工研究所; 环氧树脂光刻胶(SU-8) 2025购自于美国于Micro Chem公司; 石墨(500目)购自美国Aldrich公司; 三氧化钼(MoO3, 纯度>99%)、 聚[[9-(1-辛基壬基)-9H-咔唑-2,7-二基]-2,5-噻吩二基-2,1,3-苯并噻二唑-4,7-二基-2,5-噻吩二基](PCDTBT, 凝胶渗透色谱纯)、 [6,6]-苯基-碳71-丁酸甲酯(PC71BM, 高效液相色谱分析纯)、 氟化锂(LiF, 纯度>99.998%)购自中国台湾Luminescence Technology公司; Au(纯度99.99%)、 Ag(纯度99.95%)和Al(纯度99%)购自北京中金研科技有限公司.

KQ5200DE型数控超声波清洗器(昆山市超声仪器有限公司); RTS-5型双电测四探针测试仪(广州四探针科技有限公司); KW-4A型台式匀胶机(中国科学院微电子研究所); 85-1A磁力搅拌器(巩义市予华仪器有限责任公司); DHG-9023A电热恒温鼓风干燥箱和DZF-6020真空干燥箱(上海基玮实验仪器设备有限公司); 金属镀膜机(北京北仪创新真空技术有限公司); 266激光器(Coherent Inc.); 有机镀膜机(苏州方昇光电装备技术有限公司); Dimension Icon原子力显微镜(AFM, 德国Bruker公司); UV-2550紫外分光光度计(日本Shimadzu公司); JSM-7500F扫描电子显微镜(JEOL公司).

1.2实验过程

1.2.1氧化石墨烯的制备采用Hummers法制备氧化石墨烯: 将石墨(2 g)、 NaNO3(2 g)和H2SO4(96 mL)在冰浴条件下混合, 搅拌; 再将KMnO4(12 g)逐渐加入到混合溶液中, 搅拌90 min, 此过程中控制混合溶液温度为0 ℃; 然后将混合溶液加热到35 ℃, 搅拌30 min; 将15 mL超纯水逐滴加入到混合溶液中, 继续搅拌15 min; 然后将200 mL H2O2水溶液(质量分数3%)逐滴加入到混合溶液中, 直到混合溶液中不再产生气泡为止, 以去除多余的KMnO4; 最后采用离心清洗法去除残余的石墨及一些中间产物, 经过多次离心清洗直至溶液的pH=7, 从而获得GO溶液.

1.2.2R-GO/Au复合微电极阵列的制备在经过标准程序清洗处理的玻璃衬底上旋涂一层SU-8 2025溶液, 旋转速度为4000 r/min, 旋涂时间为30 s. SU-8 2025溶液预先用过环戊酮稀释成浓度为40 mg/mL. SU-8 2025薄膜的厚度约为100 nm. 将制备的GO溶液旋涂到SU-8 2025薄膜上, 旋转速度为4000 r/min, 旋涂时间为30 s, 然后在真空烘箱中于60 ℃加热30 min, 得到SU-8/GO样品. 通过多次旋涂GO溶液, 可获得不同厚度的GO薄膜. 将SU-8/GO样品固定于双光束干涉-无掩模光刻系统的样品架上, 进行双光束干涉曝光(用波长为266 nm的连续激光器作为干涉光源, 激光功率为200 mW, 通过快门控制曝光时间为20 ms). 将曝光后的样品放到95 ℃烘箱中烘15 min, 待样品冷却后, 经显影液显影, 即得周期性条状GO薄膜阵列. 将上述得到的微结构图案化GO阵列放入反应釜中, 滴入250 μL肼, 控制温度为350 ℃, 还原7 h后得到R-GO阵列. 将图案化的R-GO阵列置于金属镀膜机里, 在5×10-4Pa真空条件下, 以0.05 nm/s的速度蒸镀Au薄膜制备周期性R-GO/Au复合微电极阵列.

1.2.3OPVs器件的制备将制备的R-GO/Au复合微电极阵列放入真空有机镀膜机中, 在5×10-4Pa的真空条件下, 以0.05 nm/s的速度蒸镀10 nm厚的MoO3薄膜. 然后将样品转移至手套箱中, 在N2气保护条件下, 在MoO3上旋涂一层PCDTBT∶PC71BM(质量比为1∶4, 混合物溶剂为邻二氯苯, 溶液浓度为10 mg/mL), 旋涂条件为3000 r/min, 旋涂时间为30 s. 旋涂所得的PCDTBT∶PC71BM薄膜厚度约为80 nm. 将该样品在70 ℃下退火1 h, 以去除溶剂邻二氯苯, 然后将其转移至真空有机镀膜机中, 在5×10-4Pa的真空条件下, 分别蒸镀LiF(1 nm)/Al(2 nm)/Ag(100 nm)作为复合阴极.

2 结果与讨论

2.1R-GO/Au复合微电极阵列的制备与形貌分析

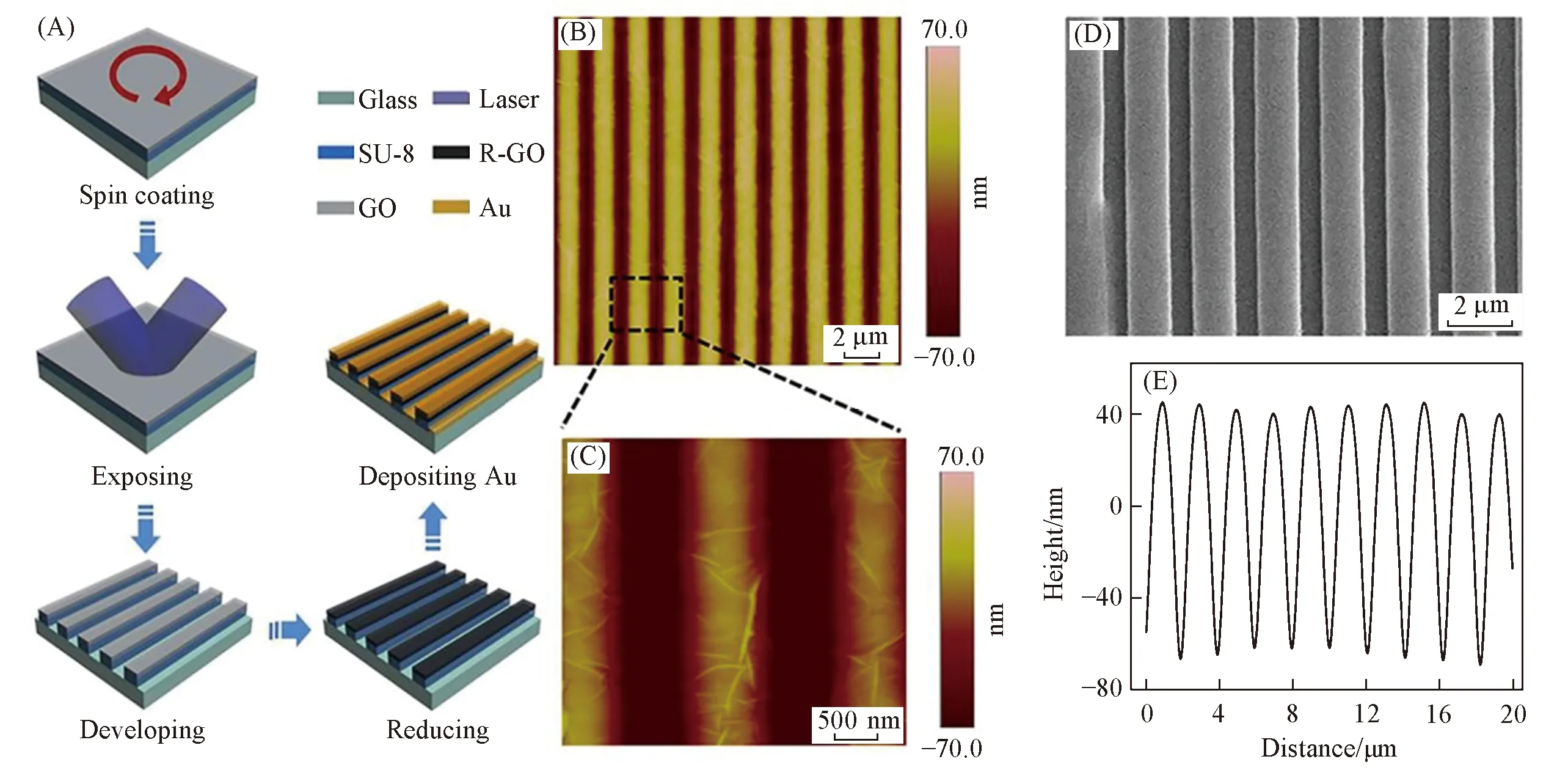

利用双光束干涉-无掩模光刻技术制备R-GO/Au复合微电极阵列, 工艺过程如图1(A)所示. 利用两束波长为266 nm的激光干涉形成的场强周期性变化的光场对SU-8/GO结构进行曝光. 由于SU-8具有光敏特性, 在紫外曝光时会发生交联, 因此代表光场强弱变化的周期性条纹被SU-8层所记录, 在经历显影工艺过程之后, 未曝光部分的SU-8携带其上层覆盖的GO被去除, 从而获得与干涉图样相对应的周期性GO阵列. 通过改变两束相干光之间的夹角可以有效地控制所制备的GO阵列的周期. 利用肼蒸汽对制备的GO阵列进行脱氧还原, 从而获得R-GO阵列. 为了进一步提高R-GO微电极的导电性, 利用物理气相沉积工艺在微电极表面蒸镀一层超薄Au薄膜. 在蒸镀Au薄膜之前, R-GO微结构之间的凹槽处为裸露的玻璃衬底, 在蒸镀Au薄膜的过程中, 由于Au与玻璃衬底之间表面能的失配, 沉积在R-GO条纹之间的超薄Au薄膜按照“Volmer-Weber”生长模式形成不连续的岛状结构, 其导电性很差, 与R-GO/Au复合薄膜相比, 其导电性可以忽略. 因此在本实验中, 不考虑微结构之间凹槽处的超薄Au薄膜对R-GO/Au复合微电极阵列的影响.

Fig.1 Schematic diagram of the process steps for fabrication of the R-GO/Au composite microelectrode array(A), AFM images of the surface of R-GO/Au composite microelectrode array(B, C), height profile of R-GO/Au composite microelectrode array(D) and SEM images of R-GO/Au composite microelectrode array(E)

利用原子力显微镜(AFM) [图1(B, C)]和扫描电子显微镜(SEM)[图1(D)]对制备的R-GO/Au复合微电极阵列的表面形貌进行了表征. 可以看出, 利用双光束干涉-无掩模光刻技术制备的周期性R-GO/Au复合微电极阵列的形貌均一, 周期性良好. 制备的R-GO/Au复合微电极阵列周期为2 μm. 从局部放大扫描的AFM图[图1(C)]中可以看出, 在凸起的微结构表面存在一些宽度约为几十纳米的褶皱, 这些褶皱结构是由于R-GO片状结构的堆叠以及边缘的卷曲造成的. 图1(E)给出了微结构阵列的高度轮廓图. 可以看出, 微结构高度约为110 nm. 以上结果证明采用双光束干涉-无掩模光刻技术可以有效地制备周期性R-GO/Au复合微电极阵列, 并且通过改变入射光夹角可以制备不同周期的R-GO/Au复合微电极阵列.

Fig.2 C1s XPS spectra of GO(A) and R-GO(B)

2.2R-GO/Au复合微电极阵列的光电特性

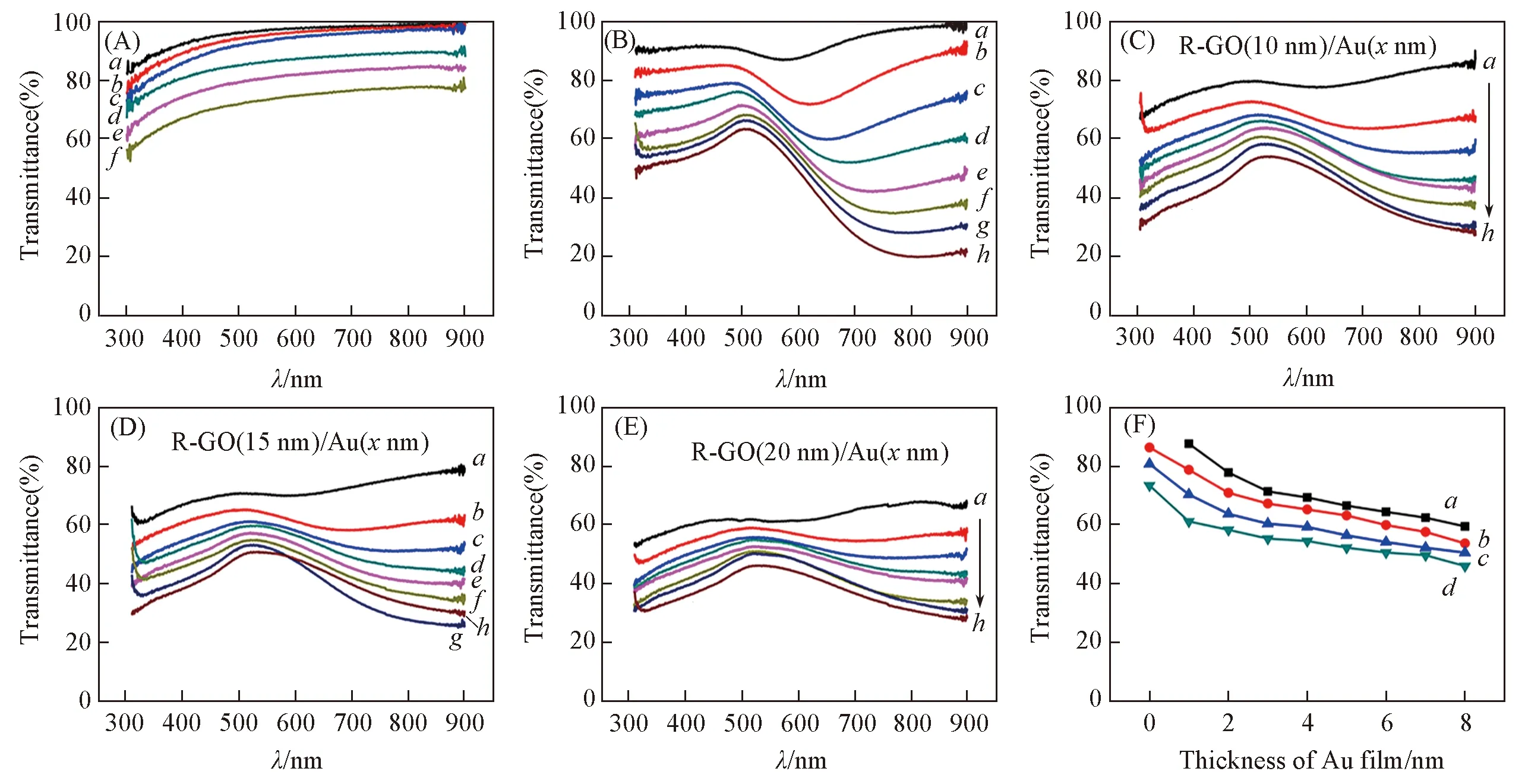

2.2.1R-GO/Au复合微电极阵列的透光率在可见光波段(400~750 nm)的透过率是评判透明电极的重要指标之一. 为了考察R-GO/Au微电极的光学性能, 首先测量了GO、 R-GO薄膜以及不同厚度的Au薄膜在可见光波段的透过率, 结果如图3(A)和(B)所示. 厚度分别为10, 15和20 nm的GO薄膜具有很高的透过率, 在可见光波段的透过率大于90%. 尽管经过肼蒸汽还原后R-GO薄膜的透过率有所下降, 但是10 nm厚的R-GO薄膜在可见光波段的透过率仍然大于80%. 从Au薄膜的透过率曲线可以看出, 超薄Au薄膜在可见光波段透过率较高, 随着Au厚度的增加其透过率逐渐下降. 图3(C)~(E)给出了不同R-GO和Au厚度的R-GO/Au复合电极的透过率曲线, 为了避免微图案化阵列对电极透过率的影响, 在表征复合电极透过率的过程中采用大面积无微图案化的R-GO/Au样品. 图3(F)给出R-GO、 Au以及R-GO/Au复合薄膜在550 nm波长下的透过率. 可以看出, 与R-GO薄膜以及Au薄膜相比, 复合电极的透过率有所下降, 并且与R-GO以及Au的厚度有直接的关联, 以R-GO(10 nm)/Au(4 nm)样品为例, 其对550 nm波长光的透过率为70%, 这样较高的透过率可以满足透明/半透明电极的要求. 如果进一步考虑微图案化阵列对微电极透过率的影响, 可以预期R-GO/Au复合微电极阵列整体在可见光波段具有更高的透过率.

Fig.3 Transmittance spectra of the GO and R-GO films(A), Au films(B) with different thickness, R-GO/Au films with different thickness of Au and R-GO(C—E) and transmittance of Au and R-GO/Au films at 550 nm(F)(A) a. GO(10 nm); b. GO(15 nm); c. GO(20 nm); d. R-GO(10 nm); e. R-GO(15 nm); f. R-GO(20 nm). (B)—(E) Au(x nm): a. x=1; b. x=2; c. x=3; d. x=4; e. x=5; f. x=6; g. x=7; h. x=8. (F) a. Au; b. R-GO(10 nm)/Au; c. R-GO(15 nm)/Au; d. R-GO(20 nm)/Au.

2.2.2R-GO/Au复合微电极阵列的导电性利用四探针测量电阻的方法对R-GO/Au复合微电极的电学性能进行了评估, 测试了R-GO/Au复合微电极在不同R-GO和Au厚度时的表面电阻(Rs), 结果如图4(A)所示. 在R-GO电极上引入Au薄膜可以有效提高其导电性, 并且Rs与复合电极薄膜的厚度紧密相关, 随着R-GO和Au厚度的增加,Rs迅速降低, 当复合电极中R-GO和Au的厚度分别为20和7 nm时, 复合电极的Rs约为35 Ω/ □ . 单独的Au薄膜由于在沉积过程中按照“Volmer-Weber”模式生长, 形成不连续的岛状结构, 所以在只有几纳米厚的条件下, 其电阻率非常大. 从图4(A)中可以看出, 在厚度小于5 nm时, Au薄膜几乎不导电, 5 nm厚的Au薄膜的表面电阻Rs平均约为17 kΩ/ □ , 而5 nm的Au与R-GO复合电极的Rs约为0.5 kΩ/ □ ,Rs(Au)比Rs(R-GO/Au)高2个数量级; 虽然增加Au薄膜的厚度可以有效地减少Rs(Au), 但是Rs(Au)依旧比Rs(R-GO/Au)高1~2个数量级, 直到Au的厚度增加到8 nm以上时,Rs(Au)与Rs(R-GO/Au)才比较相近. 图4(B)给出了R-GO/Au复合电极的表面电阻和透过率的关系曲线, 根据实际器件中透明电极对表面电阻和透过率的需求, 结合图4(B)可以对复合电极各层的厚度进行设计.

Fig.4 Sheet resistance of Au and R-GO/Au films with different thickness of Au(A) and relationship between sheet resistance and transmittance at 550 nm of the R-GO/Au films(B)

2.3基于R-GO/Au复合微电极阵列的OPVs器件的表征

为了进一步对R-GO/Au复合微电极阵列的光电性能进行评估, 利用复合微电极阵列作为半透明阳极制备了OPVs, 器件结构为复合微电极阵列/MoO3/PCDTBT∶PC71BM/LiF/Al/Ag[如图5(A)所示]. 采用的复合微电极阵列中R-GO的厚度为10 nm, Au的厚度为7 nm, 相应复合电极的表面电阻为56 Ω/ □ , 对于550 nm波长光的透过率为59%. 对制备的基于R-GO/Au复合微电极阵列的OPVs器件的性能进行了表征[图5(B)], 器件的开路电压为0.82 V, 短路电流密度为9.05 mA/cm2, 填充因子为46.31%, 光电转换效率为3.43%. 由实验结果可以看出, 所制备的周期性R-GO/Au复合微电极阵列具有较好的光电性能, 能够满足透明电极的要求, 可以应用于微器件中.

Fig.5 Schematic structure(A) and j-v curve(B) of OPVs based on the R-GO/Au microelectrode array anode

3 结 论

以Hummers法合成的氧化石墨烯为原料, 利用双光束干涉-无掩模技术制备周期性微结构的GO阵列, 然后结合肼蒸汽还原和物理气相沉积Au薄膜工艺制备了形貌均一、 周期可控的R-GO/Au复合微电极阵列. 在可见光波段的透过率和表面电阻的表征结果表明, R-GO/Au复合微电极阵列具有良好的光电特性, 引入超薄Au薄膜实现了在透过率未明显减少的情况下大幅度提升电极的导电性. 基于R-GO/Au复合微电极制备的OPVs器件的光电转换效率为3.43%. 采用本文方法制备的周期性R-GO/Au复合微电极阵列的光电性能满足透明电极的要求, 可以应用于微器件中.

[ 1 ]Rahim R., Ochoa M., Parupud T., Zhao X., Yazdi I. K., Dokmeci M. R., Tamayol A., Khademhosseini A., Ziaie B.,Sens.Actuators,B, 2016, 229(28), 609—617

[ 2 ]Deganello D., Cherry J. A., Gethin D. T., Claypole T. C.,ThinSolidFilms, 2010, 518(21), 6113—6116

[ 3 ]Lu C., Chen Q., Zhou T., Bozic D., Fu Z., Pan J. Q., Feng G.,Mol.Psychiatr., 2016, 21, 159—168

[ 4 ]Kamaraju N., Rubano A., Jian L. K., Saha S., Venkatesan T., Nötzold J., Campen R. K., Wolf M., Kampfrath T.,LightSci.Appl., 2014, 3, e155

[ 5 ]Ding R., Feng J., Zhou W., Zhang X. L., Fang H. H., Yang T., Wang H. Y., Hotta S., Sun H. B.,Sci.Rep., 2015, 5, 12445

[ 6 ]Huang Y. Z., Fang Y. R., Zhang Z. L., Zhu L., Sun M. T.,LightSci.Appl., 2014, 3, e199

[ 7 ]Liu Y. F., Feng J., Cui H. F., Zhang Y. F., Yin D., Bi Y. G., Song J. F., Chen Q. D., Sun H. B.,Nanoscale, 2013, 5(22), 10811—10815

[ 8 ]Li Z. H., Cho E. S., Kwon S. J.,Appl.Surf.Sci., 2010, 257(3), 776—780

[ 9 ]Namsun C., Youngseok K., Sohee K.,ACSAppl.Mater.Interfaces, 2016, 8(9), 6269—6276

[10]Liu Y. F., Feng J., Zhang Y. F., Zhang Y. F., Yin D., Bi Y. G., Song J. F., Chen Q. D., Sun H. B.,Org.Electron., 2014, 15(2), 478—483

[11]Sun Y. L., Dong W. F., Niu L. G., Jiang T., Liu D. X., Zhang L., Wang Y. S., Chen Q. D., Kim D. P., Sun H. B.,LightSci.Appl., 2014, 3, e129

[12]Xiao X. Z., Lv C., Wang G., Xu Y., Wang J. P., Yang H.,Chem.Res.ChineseUniversities, 2015, 31(3), 434—438

[13]Sun Y. L., Dong W. F., Yang R. Z., Meng X., Zhang L., Chen Q. D., Sun H. B.,Angew.Chem.Int.Ed., 2012, 124(7), 1590—1594

[14]Yin D., Feng J., Ma R., Liu Y. F., Zhang Y. L., Zhang X. L., Bi Y. G., Chen Q. D., Sun H. B.,Nat.Commun., 2016, 7, 11573

[15]Fang H. H., Ding R., Lu S. Y., Yang Y. D., Chen Q. D., Feng J., Huang Y. Z., Sun H. B.,LaserPhoton.Rev., 2013, 7(2), 281—288

[16]Liu Y. S., Feng J., Ou X. L., Cui H. F., Xu M., Sun H. B.,Org.Electron., 2016, 31, 247—252

[17]Wang P., Qiao L. L., Lin J. T., He F., Liao Y., Chen Y.,Chin.Sci.Bull., 2016, 61(6), 567—575(王鹏, 乔玲玲, 林锦添, 何飞, 廖洋, 程亚. 科学通报, 2016, 61(6), 567—575)

[18]Jin Y., Feng F., Xu M., Zhang X. L., Wang L., Chen Q. D., Wang H. Y., Sun H. B.,Adv.Opt.Mater., 2013, 1(11), 809—813

[19]Bai Y., Feng J., Liu Y. F., Song J. F., Simonen J., Jin Y., Chen Q. D., Zi J., Sun H. B.,Org.Electron., 2011, 12(11), 1927—1935

[20]Xu M., Feng J., Liu Y. S., Jin Y., Wang H. Y., Sun H. B.,Appl.Phys.Lett., 2014, 105(15), 153303

[21]Wu F. H., Xu F., Chen L., Jiang B. B., Sun W. B., Wei X. W.,Chem.Res.ChineseUniversities, 2016, 32(3), 468—473

[22]Zhu L. X., Liu F. Y., Lin H. G., Hu J. J., Yu Z. F., Wang X. R., Fan S. H.,LightSci.Appl., 2016, 5(3), e16052

[23]Huang X., Zeng Z., Fan Z., Liu J., Zhang H.,Adv.Mater., 2012, 24(45), 5979—6004

[24]Liu J. H., Yi Y. H., Zhou Y. H., Li X., Dong K., Huang J., Xu Z.,NanoscaleRes.Lett., 2016, 11(1), 1—7

[25]Wang L., Lin X. W., Hu W., Shao G. H., Chen P., Liang L. J., Jin B. B., Wu P. H., Qian H., Lu Y. L., Liang X., Zheng Z. G., Lu Y. Q.,LightSci.Appl., 2015, 4, e253

[26]Fang Y., Ma L. L., Shan D. L., Lu X. Q.,Chem.J.ChineseUniversities, 2015, 36(8), 1491—1497(方燕, 马琳琳, 陕多亮, 卢小泉. 高等学校化学学报, 2015, 36(8), 1491—1497)

[27]Lobo D. E., Banerjee P. C., Easton C. D., Majumder M.,Adv.EnergyMater., 2015, 5(19), 1500665

[28]Luo J. H., Shen P., Yao W., Li X., Dong K., Huang J., Xu Z.,NanoscaleResearchLetters, 2016, 11(1), 1—14

[29]Chen Y., Feng J., Dong F. X., Li Y. F., Bi Y. G., Yue Y. Y., Sun H. B.,Org.Electron., 2016, 38, 35—41

[30]Strek W., Cichy B., Radosinski L., Gluchowski P., Marciniak L., Lukaszewicz M., Hreniak D.,LightSci.Appl., 2015, 4(1), e237

[31]Zhang Y. L., Guo L., Xia H., Chen Q. D., Feng J., Sun H. B.,Adv.Opt.Mater., 2014, 2(1), 10—28

[32]Hao H. Y., Wang X., Shao Z. Q., Yang R. J.,Chem.J.ChineseUniversities, 2015, 36(9), 1838—1845(郝红英, 王茜, 邵自强, 杨荣杰. 高等学校化学学报, 2015, 36(9), 1838—1845)

[33]Xu H. H., Wang X. L., Chen R., Yu Z. Y.,Chem.Res.ChineseUniversities, 2014, 30(2), 205—210

[34]Bi Y. G., Feng J., Li Y. F., Zhuang Y. L., Liu Y. S., Chen L., Liu Y. F., Guo L., Wei S., Sun H. B.,ACSPhoton., 2014, 1(8), 690—695

[35]Chen J. H., Zheng B. C., Shao G. H., Ge S. J., Xu F., Lu Y. Q.,LightSci.Appl., 2015, 4(12), e360

[36]Liu Y. F., Feng J., Zhang Y. F., Cui H. F., Yin D., Bi Y. G., Song J. F., Chen Q. D., Sun H. B.,Org.Electron., 2015, 26, 81—85

[37]Chen Z. Z., Xu Z. D.,ActaPhys.Sin., 2010, 59(5), 3264—3272(陈兆震, 徐则达. 物理学报, 2010, 59(5), 3264—3272)

[38]Ma L. N., Zhang J., Jiang S. L., Sun G. B., Yang G. F., Hang L. X., Mi Q., Ji W.,ActaPhoton.Sin., 2015, 44(10), 1011003(马丽娜, 张锦, 蒋世磊, 孙国斌, 杨国锋, 杭凌侠, 弥谦, 计玮. 光子学报, 2015, 44(10), 1011003)

[39]Jin Y., Feng J., Zhang X. L., Xu M., Bi Y. G., Chen Q. D., Wang H. Y., Sun H. B.,Appl.Phys.Lett., 2012, 101(16), 163303

[40]Zhang X. L., Feng J., Song J. F., Li X. B., Sun H. B.,Opt.Lett., 2011, 36(19), 3915—3917

[41]Yin D., Feng J., Ma R., Zhang X. L., Liu Y. F., Yang T., Sun H. B.,IEEEJ.LightwaveTechnol., 2015, 33(15), 3327—3331

[42]Chen X., Jia B. H., Zhang Y. N., Gu M.,LightSci.Appl., 2013, 2, e92

(Ed.: S, Z, M)

† Supported by the National Natural Science Foundation of China(No.61322402).

Preparation of Reduced-graphene-oxide/Au Composite Microelectrode Array and Its Optical and Electrical Characteristics†

JI Jinhai, WEN Xuemei, CHEN Yang, BI Yangang*

(CollegeofElectronicandEngineering,JilinUniversity,Changchun130012,China)

The reduced-graphene-oxide/Au(R-GO/Au) composite microelectrode array was fabricated by a simple method. The graphene oxide(GO) array was prepared by two beam interference-holographic lithography technique, and then reduced by hydrazine vapor to partially remove the oxygen-containing groups. Ultrathin Au film was deposited on the reduced-graphene-oxide(R-GO) array to improve its conductivity. The results indicate that R-GO/Au composite microelectrode array exhibits excellent surface morphology with precisely controlled period and high resolution, good transparency in visible light region and high conductivity. The organic photovoltaic device based on the R-GO/Au composite microelectrode array exhibits a high power conversion efficiency of 3.43%.

Reduced-graphene-oxide/Au composite electrode; Microelectrode array; Two beam interference-holographic lithography technique; Hydrazine vapor reduction

10.7503/cjcu20160352

2016-05-18. 网络出版日期: 2016-09-23.

国家自然科学基金(批准号: 61322402)资助.

O646

A

联系人简介: 毕宴钢, 男, 博士, 主要从事有机光电器件结构化电极研究. E-mail: yangang-bi@163.com