大型绞吸挖泥船钢桩台车固桩夹具设计研究

2016-11-02丁金鸿冯永军甄义省曾凌飞

陶 鹏, 丁金鸿, 杨 启, 冯永军, 甄义省, 曾凌飞

(1.上海交通大学 船舶海洋与建筑工程学院, 上海 200240;2.中国铁建港航局有限公司, 广东 珠海519000)

大型绞吸挖泥船钢桩台车固桩夹具设计研究

陶鹏1, 丁金鸿1, 杨启1, 冯永军1, 甄义省2, 曾凌飞2

(1.上海交通大学 船舶海洋与建筑工程学院, 上海 200240;2.中国铁建港航局有限公司, 广东 珠海519000)

钢桩台车系统是目前大型绞吸挖泥船非常重要的一种定位系统。绞吸挖泥船在施工作业时,钢桩的升降是一种出现比较频繁的工况,而固桩夹具是钢桩台车升降系统的关键部件,其可靠与否将直接影响整个台车系统的安全性。该文以重型固桩夹具设计为研究目标,通过夹持力计算模型确定夹具固定钢桩所需的最小油缸拉力,利用非线性有限元分析方法对固桩夹具的工作过程进行仿真计算分析,并对其结构强度及应力分布规律进行讨论,研究结果可为类似的夹具设计提供参考。

钢桩台车;固桩夹具;运动分析;非线性有限元

0 引言

目前,绞吸挖泥船的定位方式主要有两种:一种为三缆定位;另一种是钢桩台车定位[1,2]。由于三缆定位在工作状态时,三根缆绳的柔性系数过大,船舶容易出现小范围漂移,导致绞刀很难精确定位与挖掘。因此,现有大型绞吸挖泥船大多采用钢桩台车的定位方式[3],它可以在较大的风浪中作业,而且可靠性好、精度高,图1为钢桩台车定位方式的工作流程图。比较常用的钢桩升降方式主要有两种:一种是绞车加钢丝绳的方式;另一种是油缸加夹具的方式。天鲸号和Athena/Artemis等多条大型绞吸挖泥船在钢桩升降方式上采用的是油缸加夹具的提升方式,与其他升降方式相比活动部件较少,可靠性较好,起升效率较高,整体结构也比较简单,因此,在绞吸挖泥船上的应用远比绞车加钢丝绳的方式更为普遍。

在夹具固定式的钢桩升降系统中,固桩夹具装置是其中的一个关键部件[4],其工作状态直接影响台车系统的安全性和可靠性,如图1所示。纽曼公司于20世纪80年代开发了“新型定位桩升降系统——环扣板系统”并申请专利,已有30余年的使用历史。国内708所早在20世纪60年代也曾设计过与此类似夹具装置并成功应用到小型绞吸挖泥船上[5],但在大型绞吸挖泥船上会面临夹持力不足而出现打滑及磨损严重的问题。HINOKIYOSH在2001年也曾提出过一种既可以提升又可以固定钢桩的夹具装置,但是该装置提升滚轮所能提供的提升能力有限,可靠性较低。随着国内大型绞吸式挖泥船的发展需要,结合国内外夹具设计经验,上海交通大学船舶设计所也设计了一种液压油缸驱动、带可换摩擦带的重型钢桩夹具,它很好地解决了夹具夹持能力不足的问题,并且大大提高了钢桩与夹具的使用寿命[6]。

图1 台车系统工作原理

目前,国内设计单位往往根据经验或者是简单的线性静力学分析来进行中小型绞吸挖泥船的夹具设计,尚未利用有限元等方法来研究夹具夹持力和结构强度及其应力分布之间的规律,也没有考虑部件之间的接触等非线性因素。当绞吸船大型化以后,桩及泥水的重量即所需的夹持力大幅增加的情况下,如何合理设计夹具结构和夹紧油缸,既要提供足够的夹持力,又不至于选用过大的油缸造成浪费,既要保证结构强度不被破坏,又不会过度加强结构而导致增加升降系统的重量已成为一个非常重要的问题。为此,该文将以重型绞吸挖泥船的固桩夹具设计为研究目标,首先对其进行了参数设计,随后利用非线性有限元方法对其进行仿真计算分析,并对其结构强度及应力分布规律进行了讨论。

1 固桩夹具型式

该文所研究的固桩夹具几何模型如图2所示。夹具分为由2个油缸连接的左右两部分,并布置摩擦带与限位装置,左右两部分又可各自分为通过上下耳板依靠轴销连接的前后两部分,从而形成四个形状相似且位置对称的曲臂结构。四个曲臂联接成一个内圆外方的夹具,能保证夹紧钢桩时受力均匀,同时产生比较大的总正压力,并能可靠地夹住钢桩。

在四个曲臂内,与钢桩接触侧的上下端各设置一条摩擦带。当夹紧钢桩时,夹具的内圆摩擦带与钢桩外形一致,紧密配合。为避免夹具摩擦带端部的应力集中,在摩擦带端部作了削斜处理[6]。

图3为夹具的抱紧工况,此时油缸活塞杆收缩,夹具的左右两半被拉近并一起抱紧钢桩,通过夹具与钢桩之间的磨擦力保持钢桩不会由于自重下降。

图4为夹具的释放工况,此时油缸活塞杆伸长,夹具的左右两半被推离钢桩,使夹具和钢桩保持一定的较均匀间隙,钢桩能在夹具中间自由上升或下降。

图2 固桩夹具结构图

图3 夹具夹紧工况

图4 夹具释放工况

2 夹持力计算

固桩夹具在设计过程中比较重要的一点是能否提供足够的夹持力,夹具夹持力由油缸拉力产生,因此合理设计油缸参数显得尤为重要,油缸过大则造成浪费,对钢桩与夹具结构强度也不利,油缸过小又不能提供所需的固桩力。根据夹具力学模型建立油缸拉力与夹具固桩能力之间的数学关系,为油缸优化选型提供基本的理论与方法。

各夹具曲臂与钢桩接触过程相似,该文仅取出1/4固桩夹具接触模型建立夹具力学模型,如图5、图6所示。根据夹具曲臂与钢桩的接触作用方式并结合接触分析结果,假定夹具曲臂与钢桩之间的接触面正压力符合图6所示的分布力形式,右侧夹具曲臂通过轴销对左侧夹具曲臂的约束作用看成是铰支座。

在图6所示的XOY坐标系中:qr(θ)为钢桩表面正压力,Qr为其合力,Qrx与Qry分别为Qr在坐标系中的X向与Y向分量;F为油缸所需最小工作拉力;fx与fy为铰支座作用力;R为钢桩半径,等于D/2;d1与d2分别为轴销作用点与钢桩之间的距离,一般为0.7R与0.3R;θ为qr(θ)与X轴正方向的夹角;φ为Qr与X轴正方向的夹角;μ为摩擦系数;γ为载荷密度系数。

图5 钢桩夹具接触模型

图6 钢桩夹具力学模型

对夹具进行受力分析,可列出力的平衡方程:

(1)

(2)

由(1)式可知:Qry=|Qrx|=0.3γRa

(2) 四个夹具曲臂所能提供的总摩擦力:

(3)

式中:T为固桩夹具所需固桩能力。

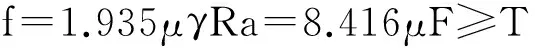

(3) 综上可以确定油缸拉力与夹持力(摩擦带固桩摩擦力)之间的关系,则油缸工作拉力F必须满足:

(4)

式中:F为油缸工作拉力;摩擦系数根据摩擦带材料确定,摩擦带通常采用铸铁材料,它适应性、耐磨性与抗冲击性能较好。

(4) 根据最小油缸拉力确定设计油缸参数。从式(4)可以看出,为保证夹具固桩力要求,一方面可以增大油缸设计拉力,另一方面可以从改进摩擦带材料出发。

3 有限元建模

建立某大型绞吸船重型固桩夹具的有限元模型,利用非线性有限元方法对其夹紧过程中夹持力、结构强度以及应力分布情况进行计算分析。计算时采用非线性接触算法,比起直接用mpc或其它边界条件更接近真实情况。通过动态接触分析可以模拟夹具夹紧作业过程中的应力变化。

建立模型坐标系与船体右手笛卡尔坐标系保持一致,X轴指向船首方向,Z轴指向型深方向,如图7所示。夹具主体模型即夹具曲臂分为四部分,分别记为左1、左2、右1、右2;夹具各部分以及和油缸之间通过轴销连接,共计6个轴销,分别记为轴1~轴6,如图7、图8所示。由于多个部件之间存在接触关系,如夹具与钢桩之间以及各轴销与曲臂之间均存在接触,而非线性接触计算需要较好的系统软硬件资源以及较长的计算时间,为提高计算效率,将不参与结构强度的部件进行简化和省略,焊接连接的部件作为整体进行建模,接触部件分开建模。根据各部件实际接触关系,合理设置接触对类型及相关参数。

图7 固桩夹具几何模型

图8 固桩夹具轴销

在有限元网格划分过程中需要注意的是在轴销及摩擦带等局部应力集中区域需要进行网格细化,有利于提高局部应力计算精度。为保证钢桩固定位置,在钢桩上下两端添加固定约束,同时约束住夹具曲臂间轴销沿钢桩的轴向位移,防止轴销在接触过程中脱出。此外,为提高接触计算效率与收敛精度,在开始计算前即让各接触面接触上。

4 算例与结果分析

4.1计算实例

该文以一艘大型绞吸式挖泥船固桩夹具设计过程为例,基本设计参数如下:钢桩直径为2.2 m,钢桩及其附连泥水重量为320 t,单条摩擦带高度值为150 mm。

在此基础上对夹具三维模型进行网格划分,采用六面体实体单元进行模拟,为保证摩擦带在高度方向至少有4个网格,全局网格尺寸定义为40 mm。节点总数为56 888个,单元总数为36 918个,固桩夹具与钢桩有限元模型如图9所示,固桩夹具有限元(内部)模型如图10所示。

图9 固桩夹具与钢桩有限元模型

图10 固桩夹具有限元模型(内部)

夹具和钢桩均采用钢材,杨氏弹性模量为2.06×105MPa,泊松比为0.3,质量密度为ρ=7.85×103kg/m3。

由夹持力计算模型可知,油缸所需工作拉力应不小于380.8 t(即3 735.65 kN),有限元计算时,考虑一定的裕度试取油缸工作拉力F=3 927 kN。

在夹具夹紧释放工况下,载荷边界条件根据油缸工作拉力F进行施加。在固桩夹具与油缸相连的4根轴销上分别施加作用力,大小均为3 927 kN,方向与夹具夹紧方向一致,载荷与约束施加如图11所示。

图11 载荷与约束施加

4.2计算结果与分析

整个计算时长为60 s,图12为单条摩擦带沿其圆周的法向压应力分布情况,沿夹具曲臂45°方向近似服从抛物线分布。根据摩擦带法向应力计算结果统计可知,固桩夹具所能提供的摩擦力为3.492×106N(356 t>320 t),能够满足钢桩升降作业的需求,同时也表明油缸工作拉力试取合理。

图12 单条摩擦带法向压应力分布

图13~图17为夹具结构在各时间段的相当应力云图,从计算结果可以看出,夹具结构最大应力值为253.85 MPa,主要分布在摩擦带及轴销附近。

由图15、图17可知,摩擦带与钢桩接触区域相当应力值较大。由图16可知,轴5与轴6端部由于承受着夹具曲臂上下耳板对其较大的剪切载荷作用而导致应力值偏大。夹具曲臂内部的其它轴销由于受到油缸拉力的集中载荷作用而导致应力值偏大。由图17也可知,夹具曲臂内圆除摩擦带附近应力值并不是很大,夹具曲臂整体应力水平不高。

同时,夹具的四个曲臂在应力应变分布规律上近乎一致,钢桩表面受力也较为均匀,因此可以判断夹具与钢桩接触良好,夹具曲臂通过油缸设计拉力可以很好地夹紧钢桩。

根据以上计算结果,可以看到夹具装置的最大应力和最大变形均满足结构强度的要求,且在满足夹具固桩力的基础上不造成结构冗余复杂。以该设计为例,由于固桩夹具在夹紧释放过程中需承受交变应力作用,夹具曲臂应力值局部偏大会影响固桩夹具整体的疲劳寿命,因此在夹具结构形式不变的前提下,在设计中可对固桩夹具所用材料及其尺度参数做出一些改进。此外,夹具摩擦带应力值偏大会影响摩擦带的使用寿命,由于该装置可更换摩擦带,因此对于整个装置的影响并不是很大。

图13 20 s相当应力云图

图14 40 s相当应力云图

图15 60 s相当应力云图

图16 60 s相当应力云图(局部)

图17 60 s相当应力云图(内部)

图18~图20为夹具结构在各时间段的变形云图,最大变形值为1.928 mm,主要位于夹具曲臂45°方向端部靠近轴销处,变形值不大。

图19 40 s变形云图

图20 60 s变形云图

5 结论

该文研究并讨论了大型绞吸船重型固桩夹具的一般设计过程,建立了钢桩夹持力的理论计算模型,并通过非线性有限元仿真过程研究了夹具夹紧释放过程中的应力应变分布及其变化规律。有限元计算结果也验证了夹持力理论计算模型的合理性,同时夹持力计算模型对于油缸优化选型与夹具优化设计都具有一定意义。从接触仿真结果来看,在夹紧过程中夹具能够提供所需的固桩力,并且夹具的应力与应变始终处于结构强度所允许的范围内。

[1]de Bruijn A, de Graaff P, Verkaik C J.Half a century of changing the design of adredger:Market pull or technology push[C]. 20th World Dredging Congress and Exhibition,WODCON 2013.

[2]张晓枫,丁勇,王倩,等.大型绞吸挖泥船开发设计[J].船舶,2011,22(4):15-19.

[3]何炎平,谭家华.大型自航绞吸式挖泥船的发展和有关问题的思考[J].中外船舶科技,2008,21(2):8-13.

[4]倪文华. 挖泥船台车移位系统设计分析[J].船舶,2002,(4):56-58.

[5]张志学. 新型定位桩升降系统—环扣板系统阐述[J].船舶,2003,24(2):25-27.

[6]何炎平,余龙,蒋如宏.液压油缸驱动的带可换摩擦带的重型钢桩夹具[P].中国专利:101230585,2008-07-30.

[7]王新敏. ANSYS结构分析单元与应用[M].北京:人民交通出版社,2011.

[8]贺李平,龙凯,肖介平. ANSYS14.5与Hyper Mesh 12.0 联合仿真有限元分析[M].北京:机械工业出版社,2014.

Research and Design of Holding Spud Clamp for Spud Carrier of Large Cutter Suction Dredger

TAO Peng1, DING Jin-hong1, YANG Qi1, FENG Yong-jun1,ZHEN Yi-sheng2, ZENG Ling-fei2

(1. School of Naval Architecture, Ocean and Civil Engineering, Shanghai Jiao Tong University, Shanghai 200240, China; 2. China Railway Port Bureau Group Co., Ltd, Guangdong Zhuhai 51900, China)

Spud carrier system is a very important positioning system of large cutter suction dredger. Spud′s lifting and dropping are relatively frequent operations in the working process of cutter suction dredger, and the holding spud clamp is the key component of the spud carrier′s lifting and dropping system, and its reliability will directly affect the safety of the spud carrier system. With the target of the design of heavy holding spud clamp, determine the minimum cylinder force required by the clamp through calculation model of holding force; Then with the help of the finite element method, the3D model was built, the operation process was simulated with the discussion of the structure strength and stress analysis.The paper′s result could bring a reference for the similar design of these holding spud clamps.

spud carrier; holding spud clamp; kinematic analysis; nonlinear finite element

2015-18-04

高等学校博士学科点专项科研基金新教师类资助课题(20120073120014),国家自然科学基金项目(51179104),工信部高技术船舶科研计划项目(工信部联装[2011]531号)。

陶鹏(1991-),男,硕士研究生。

1001-4500(2016)04-0007-07

U664

A