姚孟发电有限责任公司#2机组一次调频功能完善

2016-10-21杜志方

杜志方

【摘要】本文针对姚孟发电有限责任公司#2汽轮机组由于在DCS运算中出现一次调频因子反复叠加,造成汽轮机综合阀位指令增加,使得高压调门大幅开启,主汽压降低,给水流量增加,运行调节不及,最终造成因过热器超温保护动作引起锅炉MFT。针对这个问题,利用2机组的停机检修机会,对#2机组一次调频控制逻辑进行完善,以满足电网对一次调频的功能要求。

【关键词】一次调频;跟踪运算;隐患

1.概述

1.1组一次调频功能

机组一次调频功能是指当电网频率超出规定的正常范围时,机组调速系统根据电网频率的变化自动地降低或增加机组出力的功能。机组一次调频功能对电网和机组的安全稳定运行有着极其重要影响,电网要求所有并入电网运行的机组都必须进行合理的整定设置以具备和投入一次调频功能。当电网频率波动超过规定的正常范围时,机组无论在任何运行控制方式下都应自动参与一次调频。

1.2机组一次调频技术指标

机组调速系统的转速不等率

火电机组要求设置为4%—5%。

调速系统迟缓率

机组容量>200兆瓦,迟缓率要求小于0.1%。

机组参与一次调频的死区:

电液型汽轮机调节控制系统的火电机组和燃机死区暂要求设置为不大于±2r/min(±0.0333赫兹)。

机组参与一次调频的响应时间

当电网频率变化达到一次调频动作值到机组负荷开始变化所需的时间为一次调频负荷响应滞后时间,应小于3秒。

2.#2机组跳机情况简介

2015年10月14日9点#2机组退出汽机阀位“遥控”方式,投入功率反馈,汽机总阀位控制在152MW,开始做定期工作主机阀门活动试验。

10:22#2主机阀门活动试验正常完成。

10:25运行人员将主机阀门控制方式投至“遥控”瞬间,汽机总阀位指令由152MW突然升到232MW(300MW时对应阀位196MW),#2、3高调门由55%增至100%,#5、6高调门由0开至59%,汽机负荷从188MW突升到225MW,主汽压从13.2MPa降到10MPa,给水量由535t/h升至640t/h;退出#2机阀位“遥控”后在DEH画面手动输入关小总阀位指令依次关小调门。

10:27主汽压由13.2/13.2MPa低至9.7/9.9MPa,主汽温由548/547℃降至539/541℃,#1、2汽泵转速分别由3687/3696rpm降至3422/3428rpm;给水流量620t/h,仍减不下来,水冷壁出口汽温过热度低(2℃左右),运行人员增加煤量后温度有回升趋势;

10:29汽机阀位逐渐关至160MW,主汽压升至12.3MPa,给水量逐渐降低至493t/h。运行人员担心给水流量下降过低,将给水自动切手动,手动增加汽泵转速,汽动转速由3426/3420rpm增加到3609/3612rpm,但给水量上升较慢;主汽温上升较快,运行人员将减温水自动切至手动,将减温水量增至最大(18t)。

10:30继续手动增加汽泵转速至3616/3621rpm,水量501t/h,但水量上升仍缓慢;启#3电泵并入系统,增加给水流量。

10:31过热汽温达到570℃,过热汽温高保护动作跳机。

3、原因分析

通过调取DCS历史趋势,发现在#2机组完成阀门活动试验后,进行控制模式切换时,电网一次调频转速为2997.0rpm,经压力、负荷修正后,一次调频阀位修正前馈为1.193。在控制模式发出切換指令至切换完成的2秒内,电网一次调频转速始终在2998rpm以下,最低时低至2996rpm,此时机组一次调频动作信号持续存在。本来一次调频指令动作只有1.193%,而当时却产生了高达24.9%的分量叠加,导致控制模式切换瞬间综合阀位指令大幅上升,大幅开启高调门。

在机组启动后再次对#2机组进行做一次调频试验。

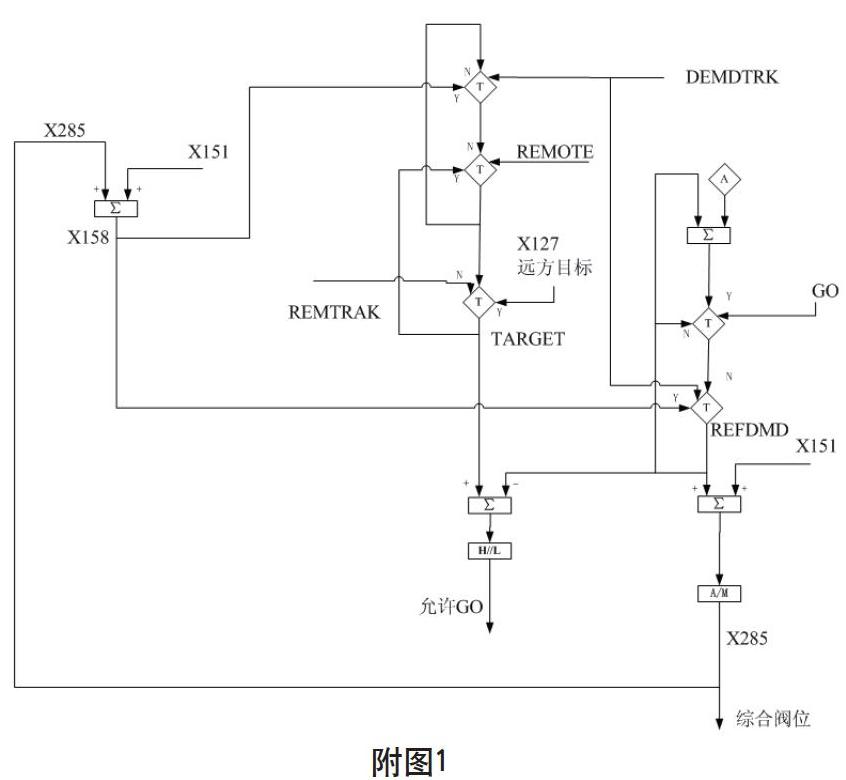

首先当前操作员投自动,运行工况稳定,由热工人员在逻辑中强制DEH综合阀位输出信号的上下限为当前值的±2%,以防止试验引起阀门指令大幅变化,同时运行人员加强监控,避免机组突发因素使试验无法正常进行。然后热工人员首先将一次调频信号强制为0,由运行人员投入遥控指令,观察综合阀位指令没有变化;退出遥控指令,再强制转速信号使一次调频动作后,由运行再投入遥控指令,发现综合阀位指令大幅增加,动作现象同跳机前现象相同。(因内部逻辑设计复杂,只取其中几个点进行简单描述,其逻辑关系简单框图见附图1)

动作过程:遥控投入后,DEH-DEMDTRK由0变为1,DEH1-X158值、DEH1-TARGET值和DEH-REFDMD值同时由201MW变为207MW;下一秒遥控投入完成,DEH-DEMDTRK由1变为0,DEH-REMTRK由0变为1,DEH1-TARGET值不变,而DEH1-X158值变为230MW,DEH-REFDMD值变为227MW,然后才缓慢降低与DEH1-TARGET值一致,试验历史数据见附图2。

本次一次调频试验转速设为2997.8转,即超死区0.2转,逻辑运算产生一次调频阀位因子0.292%,即综合阀位指令应增加0.292%,而试验实际综合阀位指令增加8.2%,大大超出。在DEH逻辑中DEH1-X158值是由原阀门综合指令DEH1-X285叠加一次调频阀位因子DEH1-X151产生。当遥控投入时,由于DEH-DEMDTRK满足逻辑条件由0变1,DEH1-X158值传递给DEH1-REFDMD,然后再叠加一次调频阀位因子DEH1-X151产生新的阀门综合指令。根据试验数据分析,DEH逻辑设计在切换过程中循环跟踪,当DEH-DEMDTR由0至1再至0期间,一次调频阀位因子DEH1-X151在控制回路中被反复叠加给DEH1-X158和DEH1-REFDMD,每周期叠加两次,切换过程跟踪循环2s,而控制器的扫描周期为100ms,因此在控制模式切换过程中,一次调频指令在其中叠加了40次左右,使最终阀门指令大大超出预期。

DEH一次调频控制逻辑为2009年#2机通流部分改造时汽轮机厂成套进行逻辑组态调试,一次调频逻辑在回路上叠加时存在一定的缺陷,此种循环叠加只在控制模式切换瞬间且一次调频当时正处在动作状态时才会出现。#2机组以前未出现此现象,就是因为#2机组以前投遥控次数较少,且在投遥控瞬间一次调频未曾动作,而且单从观察逻辑回路无法发现此隐患的存在,只有在各方条件均达到时才能暴露,所有跟踪均是在毫秒级时间单位内完成,肉眼无法判断(事后调曲线也只是发现指令突升,找不到源头,只是怀疑是由此引起,但不能确定,事后做试验才肯定了该判断)。本次事件各方条件满足,因此暴露了DEH逻辑设计隐患。

汽机阀门开大后,汽压急剧下降,给水量大幅度上升,水冷壁出口过热度下降,为保证过热度稳定,锅炉增加燃料量;随着汽机阀位关小,同时燃料量的增加,两者因素叠加,造成主汽压回头后上升过快,给水流量持续下降,运行人员将给水自动切至手动,连续增加汽泵转速,但仍不能克服汽压上升较快带来给水背压升高对给水流量的影响;因水冷壁出口过热度仍较低,运行人员未及时回调给煤量,造成主汽温急剧上升,虽然开大了减温水调门增加减温水量,但最终导致超温保护动作跳机,是本次事故的促成原因。

4.#2机组一次调频功能的完善

对#2机组DEH控制逻辑进行检查,修改一次调频算法,取消重复计算,更改一次调频因子在逻辑中的叠加位置,避免跟踪循环运算的影响。并且对其它机组一次调频隐患进行排查。

修改完成后,#2机组再次进行一次调频试验,增加各种不同扰动。当遥控投入且一次调频动作时,机组阀门动作正常,运行状况稳定,一次调频的各项性能指标满足一次调频试验要求。

5.小结

DEH厂家在设计一次调频逻辑时,存在一定的安全隐患,未考虑遥调控制方式切换瞬间一次调频因子的叠加问题。通过修改优化#2机组一次调频控制逻辑,解决了这个机组运行中的隐患,保证了机组的安全运行。