LED晶片电极脱落的失效模式分析

2016-10-21邹贤军廖颖钰

邹贤军 廖颖钰

【摘要】随着国内LED照明技术越来越成熟及各芯片大厂产能的进一步释放,LED行业的“微利时代”已经到来,如何提高产品质量和产品竞争力、如何挤占市场,成为国内各芯片大厂的当务之急。本文主要介绍手汗污染芯粒导致LED晶片电极脱落的现象,并分析其中原因,最后提出加强现场制程细节管理、加强现场操作人员行为规范管理等预防LED晶片电极脱落的注意事项和改善措施。

【关键词】LED;电极脱落;晶片污染;手汗污染;EDS成分;AL元素

引言

目前,国内LED行业呈迅猛发展的趋势,市场也逐渐趋向成熟:主要表现在LED产品的价格越来越低,性能越来越好了。伴随着市场逐渐趋向成熟的同时,LED市场的竞争也越来越残酷,“微利时代”将是长期的主要形态,市场不再可能发生2010年的供不应求的火爆场面。伴随着残酷的竞争,目前各个LED厂商将提高产品质量与性能,降低成本作为提升产品竞争力的主要手段。而提升产品质量中尤以防止晶片电极脱落为第一要务,目前晶片电极脱落的标准的卡值已经达到了PPM级别,一旦某批次晶片出现哪怕一颗晶片电极脱落,则供货的晶片厂商不仅将面临整批次退货的麻烦,还将面临客户投诉和索赔。本文通过介绍实际生产过程手汗污染芯粒导致LED晶片电极脱落的现象并分析其原因,最后提出预防电极脱落的注意事项和改善措施。

1.晶片污染导致电极脱落

1.1取一在我司OQC处卡住的存在明显污染现象的晶片,在高倍显微镜下可见芯片发光区粘附有不明残留物。

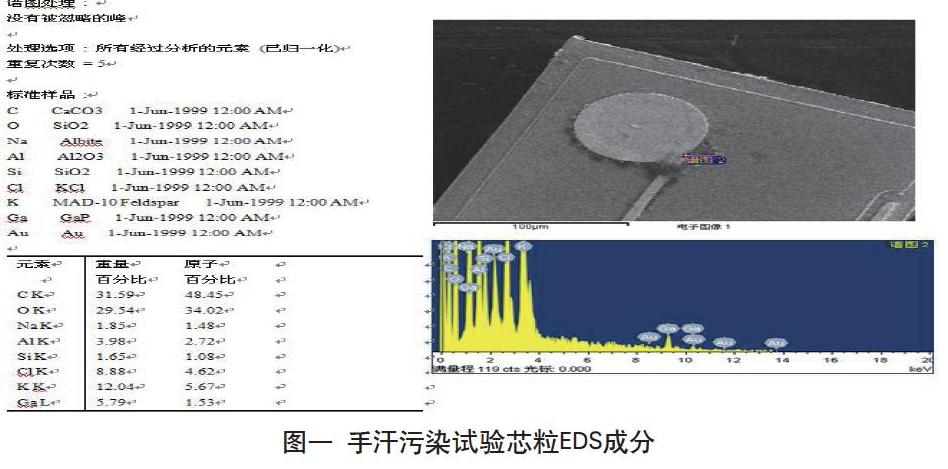

1.2取表面污染芯粒,用SEM对芯粒表面污染物进行EDS成分测试,发现污染物含Na、Cl元素,且C含量严重超标(正常芯粒电极下的C含量标准为15%以下),由此推断芯粒表面污染物含有盐分。在芯片生产过程中,只有操作人员的汗液才含有此种成分,故基本可断定此为手汗接触污染所致。

1.3根据样品芯片,进一步确认污染晶粒在晶片中的位置。污染晶粒位置位于晶片中央区域,且其余各片位置不尽相同。污染区域不固定,由此可断定非工艺流程不合理造成,而原因进一步指向手汗污染。

2.手汗污染验证试验

2.1取我司23F尺寸外观正常COW片,用手汗污染局部芯粒,经过8小时后用笔针碰刺被污染区域的电极线,立刻出现电极脱落现象。

2.2取污染芯粒,用SEM对芯粒表面污染物进行EDS成分测试,发现污染物各元素含量基本一致。

2.3我司芯片电极金属其中有一层金属为Al,其作用首先为在电极中形成一层反射镜以提高芯片出光效率,其次也可在一定程度上减少蒸镀电极时黄金的使用量从而降低成本。但AL金属作为一种比较活泼的金属,在经手汗污染后,电极中AL金属层易被腐蚀而导致电极线翘金、脱落,最终引发电极脱落,其原理如下:

①:100毫升汗液里究竟有什么?98~99%的成分主要是水,其比重约介于1.002~1.003之间,pH值4.2~7.5。NaCl约为300毫克/100 毫升。1~2%为少量尿素、乳酸、脂肪酸等。

②:Al与NaCl不能直接反应,原因是在潮湿的空气中,在Al的表面相当于有NaCl的溶液,形成原电池,NaCl只是起加快反应的作用,反应物是Al和氧气。

③:另外汗液本来呈酸性,含H+,能够和金属Al反应。

3.减少因手汗污染导致电极脱落的注意事项及改善措施

3.1规定任何进入无尘车间的人员均必须佩戴好乳胶手套,且乳胶手套禁止翻转后重复使用,即所有手套在从手上脱掉之后均不得再用。

3.2芯片作业流程中后工艺段以及点分段各个站点,严禁手指觸碰到芯片表面造成任何污染。

3.3各站离型纸在使用时,手指不能触碰到离型纸内表面,并且不能触碰到离型纸内侧3cm 以内任何区域。避免接触离型纸后,离型纸再次对芯片造成二次污染。

4.结论

手汗污染为晶片电极脱落的一大主要原因,而为预防或减少手汗污染的发生,可采取规定任何进入无尘车间的人员均必须佩戴好乳胶手套,且乳胶手套禁止翻转后重复使用;芯片作业流程中后工艺段以及点分段各个站点,严禁手指触碰到芯片表面造成任何污染;各站离型纸在使用时,手指不能触碰到离型纸内表面,并且不能触碰到离型纸内侧3cm以内任何区域。避免接触离型纸后,离型纸再次对芯片造成二次污染。通过以上措施,降低电极脱落的发生概率,提高产品品质,提高产品竞争力。

参考文献

[1]段猛,赫跃.GaN基蓝色LED的研究进展[J].西安电子科技大学学报(自然科学版),2003,3(1):60一65.

[2]罗毅,张贤鹏,韩彦军,等.半导体照明关键技术研究[J].激光与光电子学进展,2007,44(3):17~28.

[3]伊晓燕,郭金霞,马龙,等.例装结构大功率蓝光LEDs的研制[J].光电子激光,2006,17(6):693—696.

[4]张萍,刘军林,郑畅达,江风益.Zhang Ping.Liu Junlin.Zheng Changda.Jiang Fengyi 刻蚀深度对Si衬底GaN基蓝光LED性能的影响-半导体学报2008,29(3).