单机生产系统非等周期不完美预防性维护与生产联合优化*

2016-10-20赵济威

赵济威

(上海理工大学管理学院,上海,200093)

单机生产系统非等周期不完美预防性维护与生产联合优化*

赵济威

(上海理工大学管理学院,上海,200093)

由于设备会随着使用时间的增加和自身寿命增长引起的退化而逐渐磨损失效进而发生故障.因此对于生产企业来说,想要提高自身竞争力,就要在生产过程中合理地安排预防性维护以减少设备故障导致的计划外停机,防止生产计划和生产线的中断,从而才能获取更多收益.本文从生产企业的角度出发,提出单机生产系统的非等周期不完美预防性维护与生产的联合优化策略,综合考虑生产价值、生产成本、生产延迟成本及各类维护成本等,构建了总利润率模型,目标是使总利润率最大化.其中涉及到的三类维护方式为(1)完美维护——即更换;(2)小修维护——即使设备“恢复如旧”;(3)不完美预防性维护——即使设备状态恢复到介于“完全如新”与“恢复如旧”之间的某状态.最后本论文通过数字实例,验证了新策略模型在实际生产应用中的有效性.

单机生产系统 预防性维护 联合优化

1 引言

在大多数生产企业里,设备扮演了一个很重要的角色.设备的可靠性会随着使用时间和本身寿命的增长引起的老化过程而逐渐降低,设备逐渐失效进而发生故障,从而导致计划外停机,造成生产计划和生产线的中断,使得利润受损.所以,通过对设备进行维护可以减少故障、使设备维持一个良好的生产状态.设备的退化过程服从威布尔分布[1].在一些时候,设备会由于发生故障及停机维护等一系列原因处于不可用状态[2],但是从企业角度考虑是希望设备能连续不断工作以此来完成更多的订单以获取更大的利润,这就需要在生产和维护之间寻求一个完美的平衡点.

Pandey[3]和Moradi[4]提出在实际生产系统中,通常把生产和维护两者分开来各自安排计划.而由于预防性维修占据了本来用来进行生产活动的时间,同时,如果不定时进行预防性维护,就不能对设备故障率进行有效检测,又有可能在生产过程中发生突发故障,更大程度地影响生产进程,进而影响生产效率.因此单独地决策生产和维护计划容易导致设备过度维护,浪费人力和设备资源.所以在本文中,我们将构建两者联合优化模型来解决相关问题.

在近几十年中,很多学者对生产和维护的联合决策进行了相关研究.一些学者将目光集中在单机生产系统中[5],Cassady和Kutanoglu[6]将联合模型的结果分别同单独决策生产和单独决策维护的模型结果做了对比,结果表明了联合模型的优势.Vrignat[7]提出了一个改善因子的概念来描述维护的效果.根据研究,维护可以大致分为以下三种[8]:(1)完美维护——指能使设备恢复到初始水平的维护,即“恢复如新”,比如更换;(2)小修维护——指可以使设备恢复到发生故障前的状态,即使设备“恢复如旧”;(3)不完美维护——指可以使设备状态恢复到介于“恢复如新”和“恢复如旧”之间的状态.Basile[10]在他的研究中定义了维护的程度,如果为1,则表示设备“恢复如新”,如果为0,则表示设备“恢复如旧”,如果介于0和1之间,则表示设备状态介于“恢复如新”和“恢复如旧”之间.Fitouhi和Nourelfath[9]将预防性维护看作完美维护与生产计划进行单机生产系统的联合优化.

然而并不是所有设备或系统能通过维护“恢复如新”,很多维护实际上都是属于不完美维护.并且以上研究建立的模型基本上都运用的是等周期的预防性维护,而在实际的生产活动中,等周期的预防性维护其实并不适用.由于机器设备运行使用时间及设备寿命的不同,其故障率在各个时期也不相同,如果在相当一段时间内运用等周期的预防性维护决策,会导致在设备初期的过度维护,从而导致维护成本的增加及维修占用生产时间的增加,既耽误了生产任务的按时交货,也从整体上降低了生产企业的利润总额.因此,之后一些学者将非等周期的预防性维护和生产联合进行优化[11].Fitouhi和Nourelfath[12]在之前研究的基础上提出了单机生产系统的非等周期性预防性维护与生产计划的联合优化决策模型.

另外,在之前的研究建立的模型中,都没有考虑小修维护的成本和时间,而其实在设备可靠性很低的时候,随机故障发生的可能性会增加,进而导致更多的生产延迟和利益损失.因此小修维护的时间和成本是需要考虑进去的.Xiaohui Chen[13]等人在之前研究的基础上,又将更换、小修等维护方式统统加入模型中,建立的新模型将预防性维护、小修维护、更换等与生产相联合进行综合优化,但其模型只是考虑了总利润,没有考虑单位时间内的利润情况.

总的来说,本文将在之前研究的各种相关理论的基础之上,从生产企业的角度出发,提出单机生产系统的非等周期不完美预防性维护与生产调度的联合优化策略,综合考虑生产价值、生产成本、生产延迟成本及各类维护成本等,构建了总利润率模型,目标是使总利润率最大化.在安排生产的同时,随时测定设备的可靠性,当其小于设定的可靠性阈值时,便对其进行维护,并引入一个“成本—时间比率”的函数,来对使用预防性维护或更换维护进行选择和决策.最终在保证生产尽量按时完成的基础上,使总利润率模型的结果最大化.本论文与之前的研究相比,建立了新的总利润率模型,该新模型更联系实际生产,比之前的模型更具有实用价值.

本文的结构大体如下:第二部分是问题描述;第三部分是联合总利润率模型建立;第四部分是数字实例;第五部分是结论和研究展望.

2 问题描述

本文研究单机系统,我们设置设备的生产及维护过程的结合如以下图1所示:

第一步,对工作任务进行排序并安排生产;

第二步,预测设备的可靠性,将设备可靠性与可靠性阈值作比较,如果当前可靠性小于等于可靠性阈值,去第三步,否则就回到第一步;

第三步,计算“成本-时间比率”的值来判断进行预防性维护是否是经济的,如果不是,就去第四步,否则直接去第五步;

第四步,进行更换维护,然后回到第一步;

图1 设备的生产及维护

第五步,对设备关键部位进行预防性维护,然后回到第一步.

判断”预防性维护是否经济“的方法是,引入一个“成本-时间比率”的函数rct.根据之前研究中进行的分析,一旦设备状态变差,若只在关键部位进行预防性维护是不经济的,因为维护成本偏高并且维护也占据了很多的生产时间.因此在这种情况下,在设备的关键部位进行更换的维护方式是更为合理和经济的选择,并能使设备状态“恢复如新”.为了对维护方式进行决策,即究竟选择预防性维护还是更换方式来对设备进行维护,我们引入一个“成本-时间比率”的函数rct去进行该决策.其公式如下:

“成本-时间比率”表示单位时间的维护成本.随着PM次数的增加,rct随之减小,随后在某个次数之后,rct又随之增大,这个转折点就是最为经济的预防性维护次数.它表示此时就是进行更换维护代替预防性维护的最好时间,这样就能使综合维护成本降低.rct与预防性维护次数之间的函数关系如以下图2所示.

图2 rct与预防性维护次数关系函数图像

在图2中,我们假定设备失效率服从威布尔分布,其尺度参数为100h,形状参数为1.5,设备的总加工时间为300h,设备的可靠性阈值R'为0.7,每次预防性维护的成本为200元,单次更换成本为500元,首次预防性维护的时间为3h,预防性维护周期的时间系数χi和预防性维护周期的成本系数δi分比为1.1,和1.2,设备寿命减少系数αi为0.1,设备失效率增加系数βi为[1+0.1(i-1)],其中i表示预防性维护的次数.由于预防性维护是不完美维护,而更换能使设备状态“恢复如新”,所以在整个生产全过程中设备的可靠性如下图3所示.

图3 生产全过程中的设备可靠性变化示意图

在开始生产的最初时刻,设备的可靠性为1,随着设备服务时间的增加,设备可靠性随之降低,当降低到设定的可靠性阈值时,对设备进行预防性维护,由于预防性维护为不完美维护,设备可靠性并不能恢复到1,而是升高到介于阈值和1之间的某值;经过几次预防性维护后,用更换的维护方式代替预防性维护,更换可以使设备可靠性的值恢复到1.

另外我们要强调的是生产调度的重要性,在本文当中,生产调度安排的不同即各生产任务排序的不同方式直接影响着总利润率的大小.由于各任务都有它本身所设定的交货期限,超过规定的时间交货就属于生产延迟,而生产延迟成本是考虑在总利润率模型当中的.所以因不同任务排序而导致各任务交货的总延迟时间的变化对本文的目标函数总利润率结果大小是有很大影响的.所以,我们要寻求到最合适的排序方式.

3 模型构建及求解

3.1数学符号及含义

本文假定有一系列生产任务要安排在一个单机生产系统(即一台机器)中完成.在模型构建时,我们要用到以下这些数学符号:

3.2模型构建

本文所建立的模型是总利润率模型,目标函数即为总利润率ω.

设备的失效率会随着使用时间和本身寿命的增加而逐渐增大,已知对设备进行的预防性维护是不完美维护,设备的失效率函数为:

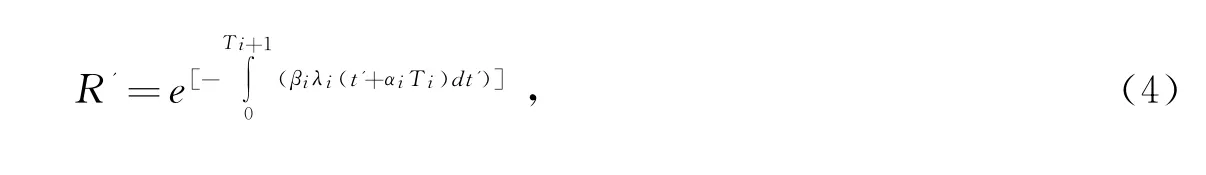

设备的可靠性公式为:

即一旦可靠性值降低到设定的可靠性阈值R'时,就进行预防性维护,可靠性阈值、设备失效率及预防性维护周期的函数关系可用以下公式表示:

即

预防性维护的时间和成本会随着预防性维护次数的增加而发生改变,引入预防性维护的时间系数χi和成本系数δi的概念后,其公式如下所示:

其中,χi>1,δi>1.

为了得到最大的利润率,我们要分别求出生产价值、生产成本、维护成本和生产延迟成本.在这些因素中,设备的维护成本和生产延迟成本是和设备的服务时间相关的,设备服务时间的计算公式如下所示:

因此任务m的总完成时间由加工时间、预防维护时间、更换时间及小修维护时间构成,如以下公式所示:

其中Np代表预防性维护的次数,ts代表随机故障的小修维护时间,k代表随机故障次数,Nr代表更换次数,tr代表单次更换的时间.

任务m的生产延迟时间为θm,k,tdm代表任务m的预定交货时间,则有公式为:θm,k=max(0,tcm-tdm).(10)

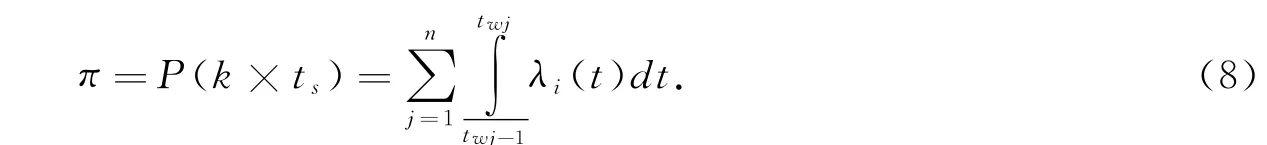

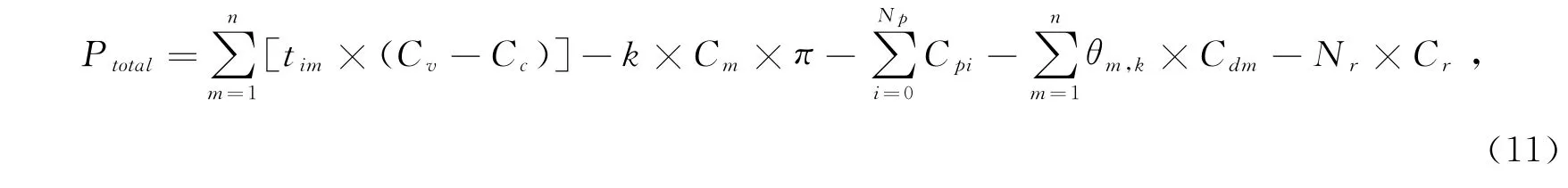

接下来我们要求出生产全过程中的总利润,由生产价值、生产成本、小修维护成本、预防性维护成本、更换成本及生产延迟成本等几个要素组成.公式如下:

然后得到总利润率,其公式为:

4 数值实例

在研究设备维护相关问题的时候,我们通常设定设备的失效率服从二参数的威布尔分布.在本文中,设置一个全新的机器,指该机器设备在其初始状态时失效率为0,其失效率服从二参数的威布尔分布,令该分布的形状参数和尺度参数分别为1.5和100h,因此设备在第一个预防性维护周期内的失效率公式如下:

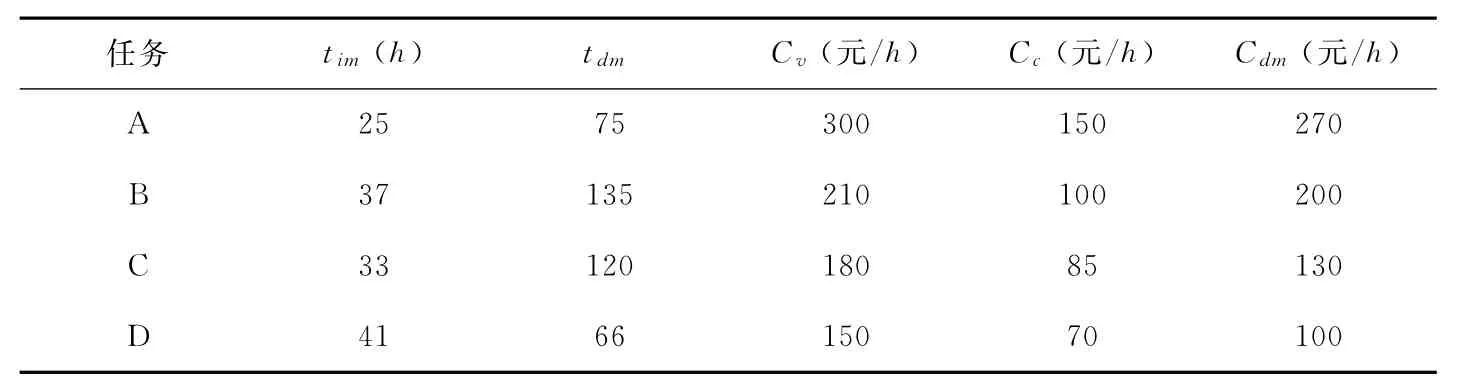

本文将可靠性阈值设定为0.7,第一次预防性维护的时间和成本分别为3h和200元,小修维护的时间和成本分别为15h和300元,更换的时间和成本分别是6h 和500元.我们将设备寿命减少系数设定为α1=α2=…=αi=0.1,而设备故障率增加系数设定为βi=1.2i-1,另外,预防性维护的时间系数和成本系数分别设定为χi=1.1和δi=1.2.现在我们给出了在这台设备上要进行的四个任务,其相关信息如以下表1所示.

表1 四个任务的基本信息

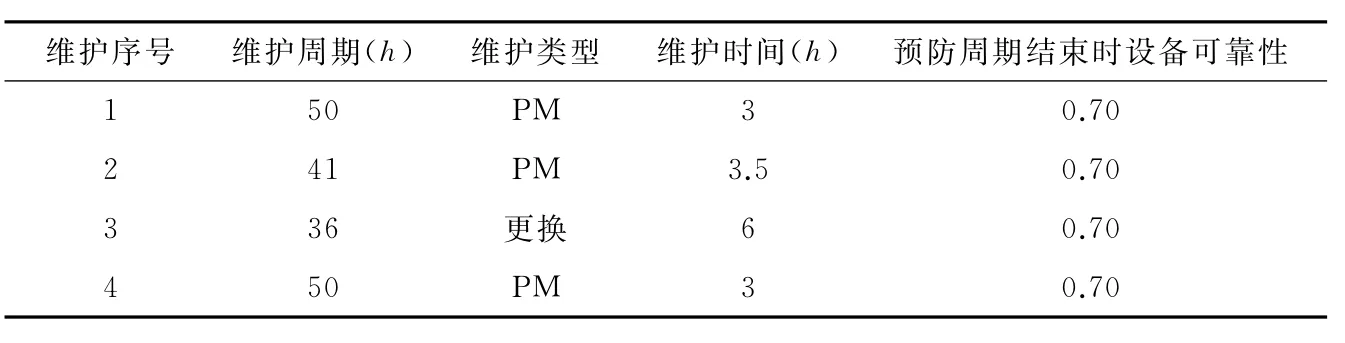

由于本文设定的预防性维护是非等周期的不完美预防性维护,在组织生产的同时,随时预测设备的可靠性,一旦设备可靠性不高于设定的可靠性阈值,就对设备进行预防性维护,所以本文中涉及到的预防性维护是非等周期的不完美预防性维护.在本案例中,通过计算,对设备进行维护的信息列表如下表2所示.

表2 设备预防性维护信息及rct

根据表2中最后一列的信息,rct的值在第三次预防性维护时是最小的,因此这是一个转折点,说明在此时刻,执行预防性维护是不经济的,所以应该改成更换的维护方式,也就是说应该在第三个预防性维护周期结束时对设备进行更换,这样一来第四次预防性维护周期就变成

了50h.那么对设备进行的维护方案及其各项数据信息如下表3所示.

表3 设备维护方案相关信息

要求得最佳的任务排序及将全过程的总利润率最大化,我们运用列举的方法将所有可能的情况都计算出来,得到以下的表4.

表4 各种任务排序下的总利润及总利润率

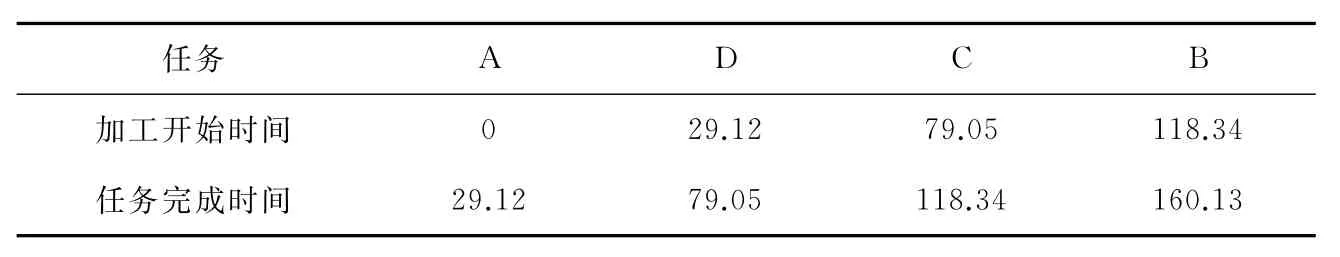

从表4的最后一列各种排序方案得到的总利润率的数值大小,我们得到最后一行中的排序方案是最佳的方案,因为在这种情况下我们得到了最大的总利润率,为44.95元/h.在这种情况下的四个任务的加工时间安排如以下表5所示.

表5 预防性维护下最优工作排序的各项任务加工开始时间及完成时间

该设备的服务时间及其维护时间安排如以下图4表示.

图4 设备时间安排图

通过这个案例,我们可以看出,对于本文建立的总利润率的模型,可以解决单机生产系统中的非等周期不完美预防性维护和生产之间的联合优化问题,寻得最佳的工作调度方案,通过对rct值的判断进行使用预防性维护或者更换维护方式的选择与决策,以求得最优的维护方案,使全过程的总利润率ω最大化.

5 结论及展望

在大多数生产企业里,设备扮演了一个很重要的角色.设备的高可靠性和高可用性是生产获利的关键.但是设备的可靠性会随着使用时间和本身寿命的增长引起的老化过程而逐渐降低,设备逐渐失效进而发生故障,从而导致计划外停机,造成生产计划和生产线的中断,使得利润受损.预防性维护是降低设备随机故障、使设备维持良好生产状态的有效途径.但是设备维护是需要花费时间和成本的,这就使维护工作占用了生产时间并提高了生产总成本.所以我们要将生产和维护两者综合考虑进行联合优化,才能提高综合效益.在对设备进行维护方案设计时,应将预防性维护和更换、小修维护等方式结合起来.在本文中,将预防性维护设定为非等周期的不完美维护,而更换就是完美维护方式.本文通过对rct值的判断进行使用预防性维护或更换维护方式的选择与决策,以求得最优的维护方案,使全过程的总利润率ω最大化.在对总利润率进行计算的时候,考虑的因素有生产价值、生产成本、生产延迟成本及各类维护成本,全面地包括了在生产中涉及的各类成本因素和价值因素.在第四部分的具体案例中,我们看到,本文提出的总利润率模型可以解决单机生产系统的生产和维护联合优化决策问题,制定最优的维护方案来寻求全过程的最大总利润率.

然而在以后解决相关问题时,可将解决方法扩展到遗传算法、启发式算法上,所以在今后相关问题研究中,可以重点进行算法优化的研究工作,通过优化解决方法来对该问题进行进一步的研究.

[1]Zhang X,Kang J and Jin T.Degradation modeling and maintenance decisions based on Bayesian belief networks[J].IEEE T Reliab 2014;63(2):620-633.

[2]Hadidi LA,Turki UMA and Rahim MA.Joint job scheduling and preventive maintenance on a single machine[J].Int J Oper Res 2012;13(2):174-184.

[3]Pandey D,Kulkarni MSand Vrat P.Joint consideration of production scheduling,maintenance and quality policies:a review and conceptual framework[J].Int J Adv Oper Manage 2010;2(1):1-24.

[4]Moradi E,Fatemi Ghomi SMT and Zandieh M.Biobjective optimization research on integrated fixed time interval preventive maintenance and production for cheduling flexible job-shop problem[J].Expert Syst Appl 2011;38(6):7169-7178.

[5]Wang S and Liu M.A branch and bound algorithm for single-machine production scheduling integrated with preventive maintenance planning[J].Int J Prod Res 2013;51(3):847-868.

[6]Cassady CR and Kutanoglu E.Integrating preventive maintenance planning and production scheduling for a single machine[J].IEEE T Reliab 2005;54(2):304-309.

[7]Vrignat P,Avila M,Duculty F,et al.Maintenance policy:degradation laws versus hidden Markov model availability indicator[J].Proc IMech E,Part O:J Risk and Reliability 2012;226(2):137-155.

[8]PhamH and Wang H.Imperfect maintenance[J].Eur J Oper Res 1996;94(3):425-438.

[9]Fitouhi M and Nourelfath M.Integrating noncyclical preventive maintenance scheduling and production planning for a single machine[J].Int J Prod Econ 2012;136(2):344-351.

[10]Basile O,Dehombreux P and Riane F.Identification of reliability models for non repairable and repairable systems with small samples[J].Proceeding of IMS’2004:advances in maintenance and modelling,simulation and intelligent monitoring of degradation,Arles,France,15-17 July,2004.

[11]Ruiz R,Carlos Garcia-Diaz J and Maroto C.Considering scheduling and preventive maintenance in the flowshop sequencing problem[J].Comput Oper Res 2007;34(11):3314-3330.

[12]Fitouhi M and Nourelfath M.Integrating noncyclical preventive maintenance scheduling and production planning for multi-state systems[J].Reliab Eng Syst Safe 2014;121:175-186.

[13]Xiaohui Chen,Lei Xiao.A production scheduling problem considering random failure and imperfect preventive maintenance[J].Institution of Mechanical Engineers.2015,229(1)26-35.

[14]金玉兰,蒋祖华.预防性维修计划和生产调度的多目标优化[J].哈尔滨工业大学学报,2011;32(9):878-882.1205-1209.

[15]JinY,Jiang Z andHouW.Integrating flexible-interval preventivemaintenance planningwith production scheduling[J].Int J Comput Integ M 2009;22(12):1089-1101.

[16]王世进.集成预防性维护计划的单机调度蚁群优化研究[J].工业工程与管理,2011;16(06):60-65.

[17]蓝天皓,陆志强,张岳君.单机系统预防性维护与生产批量联合决策研究[J].工业工程与管理,2014;19(02):55-61.

Joint Optimization of Production and Aperiodic Imperfect

Preventive Maintenance for a Single-machine System

Zhao Jiwei

(School of Business,University of Shanghai for Science and Technology,Shanghai 20093,China)

As machines wear with usage and age as degradation process,and it can be unavailable due to the scheduled maintenance and unexpected failures.Hence,For a manufacturing company to be successful,the maintenance are performed when scheduling the production to restore the machines,so that the machines work continuously and the company make more profit.In this paper,from the perspective of the company,a joint optimization strategy of production and aperiodic imperfect preventivemaintenance for Single-machine System is given,and the model which aim to maximise the total profit ratio is established,the factor of production value,production cost,maintenance cost(including the preventive maintenance cost,replacement cost,and minimal repair cost for random failure),and lateness cost are considered in this model.Three types of maintenance are performed to restore the machines:(1)perfect maintenance—the system can be restored to“as good as new”,such as replacement;(2)minimal repair—it is undertaken upon failure and the machine restored“as bad as old”;(3)imperfect preventive maintenance—it makes the machine less deteriorated just between“as good as new”and“as bad as old”after maintenance.Finally,the proposed model is validated by a numerical example.

Single-machine system Preventive maintenance Joint optimization

2016年05月12日