稠油水包油型乳状液表观黏度的影响因素及预测模型

2016-10-20孙娜娜敬加强蒋华义齐红媛江璇涛

孙娜娜,敬加强,蒋华义,齐红媛,江璇涛

(1.西安石油大学 石油工程学院,陕西 西安 710065; 2.西南石油大学 石油与天然气工程学院,四川 成都 610500; 3.油气消防四川省重点实验室,四川 成都 611731)

稠油水包油型乳状液表观黏度的影响因素及预测模型

孙娜娜1,2,敬加强2,3,蒋华义1,齐红媛2,江璇涛2

(1.西安石油大学 石油工程学院,陕西 西安 710065; 2.西南石油大学 石油与天然气工程学院,四川 成都 610500; 3.油气消防四川省重点实验室,四川 成都 611731)

通过单因素实验,系统分析了两性/非离子复配表面活性剂含量、无机/有机复配碱含量、含油率、搅拌速率、乳化温度对稠油水包油(O/W)型乳状液表观黏度的影响。在单因素实验基础上,进行了六因素三水平的正交实验,并应用SPSS软件进行方差分析及非线性回归,进一步分析各因素对乳状液表观黏度影响的显著程度,得到稠油O/W型乳状液的表观黏度预测模型,进而从理论上分析了各因素对乳状液表观黏度的影响规律。结果表明,随着复配表面活性剂含量的增加,乳状液表观黏度增大;复配碱对乳状液表观黏度的影响具有双重性,既能促使界面上活性物质发生电离,又能压缩扩散双电层,结果取决于两者的相互竞争;随着含油率的增加,乳状液表观黏度增大;搅拌速率在500~1000 r/min范围内,随着搅拌速率的增加,乳状液表观黏度增大,在1000~1500 r/min范围内,表观黏度变化不大;乳化温度升高导致乳状液表观黏度降低。稠油O/W型乳状液的表观黏度预测模型预测的表观黏度与实验结果吻合。

稠油水包油(O/W)型乳状液;两性表面活性剂;有机碱;含油率;搅拌速率;乳化温度;正交实验;SPSS软件;表观黏度预测模型

稠油的表观黏度高、流动性差、组成复杂,给开采、输送和炼制带来了困难,限制了稠油的利用。如何合理有效地实现稠油资源的开采和输送,已成为当前稠油工业乃至世界石油工业可持续发展的关键。为了降低稠油管输的难度和成本,提出了多种降黏减阻技术,常见的有加热降黏法[1]、掺稀降黏法[2]、改质降黏法[3]、微生物降黏法等。加热降黏法是稠油集输最常用的方法之一,但该方法能耗高,且对部分高黏稠油经济适应性较差;掺稀降黏法是通过向稠油中掺入凝析油、轻质原油、石脑油和柴油等轻质油品,依据“相似相溶”原理,达到降低稠油表观黏度的目的,该方法降黏效果良好,但对于稀油资源不足的区块,应用受到了限制;改质降黏法是对稠油进行初加工,从根本上降低稠油的表观黏度,使其满足管道输送的要求,但是设备投资大、成本高限制了其应用的普遍性。

另一种较好的管输降黏法即是将稠油乳化为水包油(O/W)型乳状液。该方法将油相之间的摩擦转换成水相之间的摩擦,并且表面活性剂能够吸附在管道内壁形成一层亲水膜,使内壁具有水润湿性,从而大幅度降低管输压力降,而管输压力降的一个重要影响因素是乳状液的表观黏度。

目前,对乳状液表观黏度影响因素的研究主要集中于表面活性剂类型及含量、油/水比、乳化温度、pH值、水相矿化度、乳化强度等。Shigemoto等[4]通过乳状液流变性实验,发现NP型非离子表面活性剂质量分数超过浊点后,亲水性减弱,表面活性剂以胶束形式存在,促使乳状液的表观黏度增大。Ahmed等[5]通过流变性测试,分别研究了非离子表面活性剂NPE、阴离子表面活性剂TDS及两者复配体系对乳状液表观黏度的影响规律,结果表明,非离子表面活性剂与阴离子表面活性剂存在协同效应,两者复配减少了表面活性剂用量,形成的O/W型乳状液表观黏度更低。Ashrafizadeh等[6]研究了pH值对稠油O/W型乳状液油-水界面张力、表观黏度及Zeta电位的影响,结果表明,随着pH值的增加,乳状液的油-水界面张力先降低后增加、表观黏度增大、Zeta电位绝对值增大。Azodi等[7]研究表明,在一定范围内,增加搅拌强度和时间,乳状液体系的液滴平均粒径下降,表观黏度上升。Farah等[8]通过稳定性分析发现,温度升高能降低乳状液表观黏度,加快布朗运动。学者们[9-12]对O/W型乳状液进行油/水比优选时,大多数的结果仍然为 7/3,即含油率为70%(质量分数,下同)。孟江等[13]的研究表明,水相中含有Na+、Ca2+、Mg2+和Cl-等,离子的种类和质量分数将对乳状液的流变性有显著影响。宋杰等[14]总结了化学复合驱数值模拟中应用的石油乳状液表观黏度模型,研究表明,乳状液的表观黏度受多种因素影响,其中最为重要的是含油率、剪切速率和乳化温度。

综合目前国内外研究现状,有关乳状液表观黏度影响因素的研究虽较多,但是所用表面活性剂主要集中于非离子和阴离子表面活性剂。两性表面活性剂由于带电情况复杂,不免存在研究不够深入,对其与油-水界面相互作用机理的研究还较薄弱的问题。此外,稠油中含有较多的胶质、沥青质、环烷酸、脂肪酸、芳香酸等极性成分,在碱性环境下能生成稳定界面的皂类物质,使得油滴表面带有负电荷,进而增强油珠间的静电排斥。通常采用无机碱NaOH、Na2CO3作为驱油剂,与稠油反应生成界面活性物质,从而减少表面活性剂用量。但大量使用无机碱会导致注采系统结垢严重、储层损害、管道设备腐蚀等问题。近年来,有学者提出使用有机碱代替无机碱,因其具有较强的抗硬水能力,能与高价金属离子发生螯合或络合作用,从而减弱腐蚀和结垢。但关于有机碱对乳状液表观黏度影响的研究较少,特别是有机碱与油-水界面的相互作用、与表面活性剂的协同作用等理论研究尚浅。除此之外,对乳状液表观黏度预测模型主要集中在W/O型乳状液,这些模型用于O/W型乳状液会存在一定的局限性。

针对以上问题,笔者将两性/非离子表面活性剂及无机/有机碱复配,系统评价表面活性剂质量分数、碱质量分数、含油率、搅拌速率、乳化温度及矿化度对稠油O/W型乳状液表观黏度的影响规律,应用SPSS软件对正交实验结果进行非线性回归,得到适用于稠油O/W型乳状液的表观黏度预测模型,并通过验证实验分析模型的适用性,以期对乳化降黏输送技术的实际应用提供理论支持。

1 实验部分

1.1原料

新疆稠油,含水率<0.1%(质量分数),30℃时密度0.973 g/cm3、表观黏度3921.34 mPa·s。二次蒸馏水;非离子型表面活性剂OP-10、两性表面活性剂十二烷基二甲基甜菜碱BS-12,平均相对分子质量分别为646.86、356.54,相应的活性组分质量分数分别为99.0% 和32.0%;有机碱TEOA(平均相对分子质量149.19、活性组分质量分数99.0%)、NaOH、NaCl、KCl、MgCl2、CaCl2,分析纯,成都市科龙化学试剂厂提供。

1.2实验仪器

奥豪斯仪器上海有限公司AR电子天平(精度1/10000 g);瑞士Kinematich公司JB50-D型数显增力电动搅拌器;德国HAAKE公司HAAKENB数显恒温水浴;奥地利Anton Parr公司Rheolab QC流变仪及配套温控设备,带有索尼照相机的XP-300C偏光显微镜,10倍目镜,分辨率设置为960×1280。

1.3实验方法

1.3.1单因素实验

(1)首先将稠油与含不同含量的碱和表面活性剂组成的活性水按质量比7/3混合,置于30℃恒温水浴中静置30 min,然后采用电动搅拌机1000 r/min下充分搅拌3 min,30℃下测定样品的表观黏度。

(2)基于上述乳化剂及碱含量对乳状液表观黏度影响的结果,优选复配乳化剂质量分数为1.5%(复配质量比为2/1),复配碱质量分数为0.2%(复配质量比为1/1),按(1)所述方法进行实验,依次分析含油率、搅拌速率、乳化温度(θ)对乳状液表观黏度的影响规律。

1.3.2正交实验

在单因素实验基础上,以乳化剂质量分数、碱质量分数、含油率、搅拌速率、乳化温度及矿化度为变量进行六因素三水平正交设计,按1.3.1节中(1)所述方法进行流变实验,进一步分析各因素对乳状液表观黏度影响的显著程度,并预测稠油O/W型乳状液表观黏度。

2 结果与讨论

2.1影响稠油O/W型乳状液表观黏度的单因素实验结果

2.1.1复配表面活性剂含量的影响

非离子表面活性剂OP-10能获得更低的油-水界面张力,且不受酸碱影响,两性表面活性剂BS-12界面活性高、乳化能力强,将二者以质量比2复配后,考察复配表面活性剂含量对稠油O/W型乳状液表观黏度的影响,实验结果示于图1。

图1 表面活性剂质量分数(w(Surfactant))对稠油O/W型乳状液表观黏度(η)的影响

由图1可知,随着w(Surfactant)的增加,稠油O/W乳状液表观黏度先急剧增加后缓慢增大,且表现出剪切稀释性。一方面,随着表面活性剂含量的增加,更多活性剂分子将吸附到油-水界面上,使界面膜排列更加紧密,界面膜厚度增加,阻止了小液滴聚并成大液滴;另一方面,油-水界面张力随着表面活性剂增多而降低[15-16],促使更多油滴被乳化,进而减小液滴粒径,同时增大了油-水界面面积。这2种作用均可导致油滴在水相中分布更密集,液膜厚度变薄[17],进而增大了液滴间的相互摩擦,促使表观黏度急剧增大。继续增加表面活性剂的量,乳状液的表观黏度变化不大,这是因为当界面吸附饱和后,溶液中过剩的表面活性剂分子将形成胶束,不利于表面活性剂的吸附[18],仅起到增加体相表观黏度的作用,故此时乳状液表观黏度变化不大。

2.1.2复配碱含量的影响

NaOH的碱性比有机碱TEOA强,但易造成管线设备腐蚀,且与高价盐反应生成沉淀,而有机碱具有较强的抗硬水能力[19],故将二者按质量比1混合,考察复配碱含量对稠油O/W型乳状液表观黏度的影响,结果示于图2。不同碱含量的稠油O/W型乳状液的显微照片示于图3。

图2 碱质量分数(w(Alkali))对稠油O/W型乳状液表观黏度(η)的影响

由图2可知,随着w(Alkali)的增加,乳状液表观黏度先增大后减小,且加碱后乳状液的表观黏度比单独表面活性剂作用下的高。当w(Alkali)≤0.2%时,随着w(Alkali)增加,稠油中越来越多的酸性组分发生电离和水解反应,生成更多带有负电荷的界面活性物质石油酸皂。一方面,这些生成的界面活性物质与表面活性剂可以稳定更大的油-水界面面积,促使更多、更小的油滴分布在水溶液中,导致液珠间距变小(见图3(a)、(b)),相互作用力增强[20];另一方面,石油酸皂的羧基负电荷与相邻两性表面活性剂分子的季胺基正电荷存在静电引力,使界面分子排列更加紧密,与此同时,石油酸皂增加了油滴表面的负电荷密度,增大了液滴间的排斥势能。除此之外,碱促使两性表面活性剂BS-12的羧基电离,进而增加了油滴间的静电排斥;且TEOA作为一种界面活性小分子,其N原子上的孤电子对能与两性表面活性剂和石油酸皂形成镶嵌结构和氢键。以上作用既增大了油-水界面面积,增大了液珠间的内摩擦力,又增强了界面膜的机械强度,导致剪切过程中阻力增大,进而表现为乳状液表观黏度增加。当w(Alkali)>0.2%时,碱作为“盐”的作用更显著,对油滴表面的双电层起到压缩作用[21],进而减小了液滴间的静电排斥,促使小液滴聚并成大液滴,导致液珠分布相对分散,液滴间空隙变大(见图3(c)、(d)),相互作用力减弱,最终使得乳状液表观黏度降低。

图3 不同碱质量分数稠油O/W型乳状液的显微照片

2.1.3含油率的影响

增加稠油O/W型乳状液含油率,一方面能提高输油量、节约水资源,另一方面,将导致表观黏度上升,进而致使管输压降增大。因此,有必要对含油率进行优选,达到节能降耗的目的。测定了含油率为50%~90%范围的稠油在不同剪切速率(γ)下的剪切应力(τ),当含油率为80%和90%时,不能形成O/W型乳状液,其余结果示于图4。表观黏度为剪切应力与剪切速率的比值,即图4中曲线的斜率。

由图4可知,随着w(Oil)的增加,稠油O/W型乳状液表观黏度增大,且增长幅度提高。当表面活性剂质量分数为1.5%时,随着内相体积增加,能够稳定更大的油-水界面面积,促使生成更多、更小的液滴[22],与此同时,油珠间距迅速减小,导致流动过程中液滴的碰撞频率增加、摩擦阻力增大,宏观上表现为表观黏度升高。但当含油率超过80%后,因没有足够数量的乳化剂分子稳定新生成的油-水界面,进而造成乳状液反相。

图4 不同含油率(w(Oil))稠油O/W型乳状液在不同剪切速率(γ)下的剪切应力(τ)

当含油率较低时,乳状液表现出不明显的剪切增稠性,近似于牛顿流体,继续增加含油率,使乳状液的剪切稀释性增强。这缘于含油率升高,连续相中分散液滴急剧增多,剪切导致更多的液滴需要重新排列以减少流动阻力,含油率越高,乳状液液滴重新排列降低流动阻力的幅度越大,宏观上表现为剪切稀释性增强。

2.1.4搅拌速率的影响

乳状液在制备过程中,因搅拌速率不同而导致内相分散度存在差异,宏观上表现为表观黏度各异。采用数显电动搅拌器,选取500~1500 r/min范围内的5个搅拌速率制备O/W型乳状液,并测量对应的表观黏度,结果示于图5。

图5 不同搅拌速率(ω)下制备的稠油O/W型乳状液在不同剪切速率(γ)下的剪切应力(τ)

由图5可见,随着搅拌速率增加,乳状液表观黏度先急剧增大后趋于稳定。当乳化剂含量及含油率一定时,随着搅拌速率增加,制备的乳状液更加细密[23],进而促使表观黏度增加;继续增大搅拌速率,将形成更小的液滴,此时需要更多的乳化剂分子稳定新生成的界面,而乳化剂含量有限,导致单位油-水界面上吸附的乳化剂分子数量减少,从而降低了界面膜机械强度,促进液珠聚并。以上2种作用的相互竞争,导致搅拌速率在1000~1500 r/min时,乳状液表观黏度变化不大。

2.1.5乳化温度的影响

分别选取30、50和70℃作为乳化温度,考察不同温度下乳状液的剪切应力随剪切速率的变化,即乳化温度对表观黏度的影响,结果示于图6。

图6 不同乳化温度(θ)下制备的稠油O/W型乳状液在不同剪切速率(γ)下的剪切应力(τ)

图6显示,随着乳化温度升高,稠油O/W型乳状液表观黏度降低。乳化温度越高,带有极性官能团的活性物质胶质、沥青质在油相中的溶解度越大,致使其在油-水界面上的吸附量减小,从而导致与碱反应生成带有负电荷的石油酸皂减少,最终促使油珠的负电荷密度降低,液滴间的静电排斥力减弱;乳化温度越高,表面活性剂分子的热运动越强,其从油-水界面的脱附趋势增加[24],致使界面膜排列变得疏松,导致界面膜机械强度降低;乳化温度越高,油珠的布朗运动越剧烈[25],促使液滴的碰撞频率增加。以上3种作用导致液滴的絮凝、聚并更快、更容易,从而促使生成更多尺寸较大的液滴,将包络在“团、簇”中的连续相释放出来,使得连续相的有效质量分数增加[26],乳状液表观黏度减小;与此同时,乳化温度升高,液膜间距变大(见式(1)[27]),促使剪切过程中摩擦阻力减小,进而导致表观黏度降低。

(1)

2.2稠油O/W型乳状液表观黏度的影响因素的正交实验结果

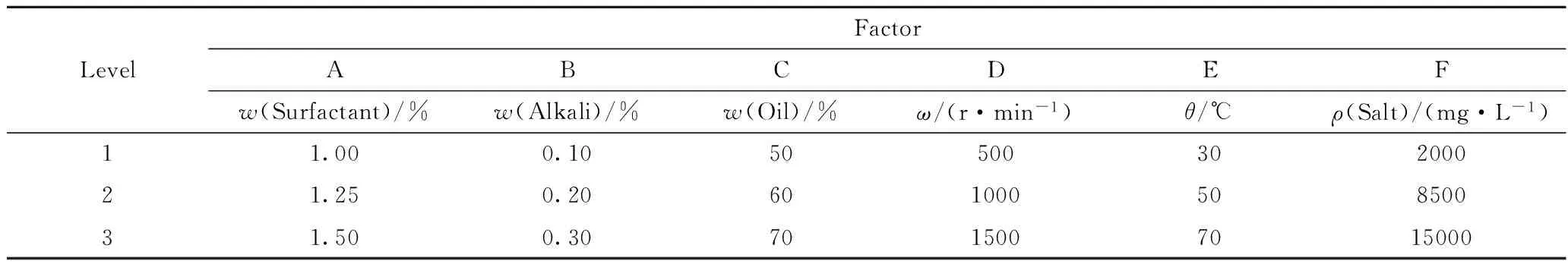

通过单因素实验可知,表面活性剂含量、碱含量、含油率、搅拌速率及乳化温度等都会影响乳状液表观黏度。为了进一步分析各因素对表观黏度影响的显著程度,同时考虑到采出水中含有各种矿化离子,将常见的NaCl、KCl、MgCl2、CaCl2统一为矿化度的影响,进行六因素三水平的正交实验,相应的因素、水平以及实验数据分别列于表1、表2。

采用SPSS软件对正交流变实验结果进行方差分析,得知含油率及乳化温度对乳状液表观黏度的影响最为显著。采用进入法对各影响因素进行非线性回归,得到稠油O/W型乳状液的表观黏度预测模型,如式(2)所示。

η=exp(A+B·w(Oil)+C·θ+D·θ·w(Alkali)+

E·w(Surfactant)·ρ(Salt)+F·ω·w(Oil)+

G·w(Alkali)·ρ(Salt))

(2)

进一步使用SPSS软件对上述模型及各相关系数作检验,结果列于表3、表4。

表1 稠油O/W型乳状液表观黏度的影响因素正交实验的因素及水平

表2 稠油O/W型乳状液表观黏度的影响因素正交实验结果

续表

表3 稠油O/W型乳状液表观黏度回归模型检验结果

1)The fitting accuracy of the emulsion apparent viscosity model; 2)The degree of freedom; 3)The probability value of F test

表4 稠油O/W型乳状液表观黏度回归系数检验结果

1)For the nonlinear regression model of emulsion apparent viscosity; 2)The probability value of t test; 3)The collinearity diagnosis value

由表3可知,3个剪切速率下,模型的调整精度R2均大于90%,并通过F检验结果sig.F为0,可知模型中各系数不全为0,且拟合精度较高。由表4可知,对模型中的常量及各相关系数进行t检验的Sig.t <0.05,可知各因素影响显著;通过共线性诊断得到VIF<10,即各个变量不存在共线性问题。综上可知,回归模型较为合理。

在各因素的取值满足正交实验的范围时,它们对稠油O/W型乳状液理论表观黏度的影响规律与单因素实验结果较符合,即随着含油率的增加,表观黏度增大;随着乳化温度的升高,表观黏度降低;随着乳化剂含量的增加,表观黏度增大;与搅拌速率及盐含量的相关程度较低。考虑到方差分析中含油率和乳化温度是影响乳状液表观黏度的主要因素,又进行了验证实验,分析稠油O/W型乳状液表观黏度预测模型的适用性。

当ρ(Salt)=5000 mg/L、w(Surfactant)=1.2%、w(Alkali)=0.15%、ω=1000 r/min、θ=30℃时,式(2)可变型为式(3)~(5)。

当γ=100 s-1时,

η=exp(0.095w(Oil)-2.390)

(3)

当γ=200 s-1时,

η=exp(0.078w(Oil)-1.626)

(4)

当γ=300 s-1时,

η=exp(0.073w(Oil)-1.335)

(5)

当ρ(Salt)=5000 mg/L、w(Surfactant)=1.2%、w(Alkali)=0.15%、ω=1000 r/min、w(Oil)=70%时,式(2)可变型为式(6)~(8)。

当γ=100 s-1时,

η=exp(4.94-0.0222θ)

(6)

当γ=200 s-1时,

η=exp(4.39-0.0183θ)

(7)

当γ=300 s-1时,

η=exp(4.18-0.0140θ)

(8)

由式(3)~(5)计算含油率为50%、55%、60%、65%、70%的稠油O/W型乳状液的表观黏度,并与实验值对比,结果列于表5。由式(6)~(8)计算乳化温度为30~70℃的稠油O/W型乳状液的理论表观黏度,并与实验表观黏度作对比,结果如表6所示。

表5 不同含油率的稠油O/W型乳状液表观黏度(η)的计算值与实验值对比

表6 不同乳化温度(θ)的稠油O/W型乳状液表观黏度(η)的计算值与实验值对比

由表5可知,3种剪切速率条件下,稠油O/W型乳状液的理论表观黏度与实验表观黏度最大相对误差为17.53%,最小相对误差为3.34%,平均相对误差分别为9.59%、13.48%和8.09%,理论值与实验值较吻合。

由表6可知,3种剪切速率条件下,稠油O/W型乳状液的理论表观黏度与实验表观黏度最大相对误差为15.05%,最小相对误差为4.81%,平均相对误差分别为9.32%、10.20%和7.70%,理论值与实验值较吻合。

由此可知,采用式(2)可以预测正交实验范围内不同含油率和不同乳化温度的稠油O/W型乳状液的表观黏度。该乳状液表观黏度预测模型有较好的适用性。

3 结 论

(1)当表面活性剂质量分数为1.5%时,稠油O/W型乳状液的含油率越大,生成的液滴越小、越多,表观黏度越高;随着乳化温度的增加,液滴的布朗运势加剧,促进小液滴絮凝、聚并成大液珠,稠油O/W型乳状液的表观黏度降低;随着乳化剂含量的增加,稳定的油-水界面越多,稠油O/W型乳状液的表观黏度越大。

(2)当碱质量分数≤0.2%时,随着碱质量分数的增加,促进更多界面活性物质发生电离,从而增大油珠表面电荷密度,且有机碱TEOA小分子能够稳定更多油-水界面,导致稠油O/W型乳状液表观黏度增加;当碱质量分数>0.2%时,碱充当“盐”的作用更加显著,对油滴表面扩散双电层起压缩作用,表观黏度降低。

(3)当 500≤ω≤1000 r/min时,随着搅拌速率的增加,稠油O/W型乳状液的表观黏度增大,当ω>1000 r/min,继续增大搅拌速率,则需要更多的表面活性剂稳定油-水界面,因此乳状液表观黏度变化不大。

(4)通过正交实验对比分析复配乳化剂含量、复配碱含量、含油率、搅拌速率、乳化温度及矿化度对稠油O/W型乳状液表观黏度的影响,并用SPSS软件进行方差分析,结果表明,含油率和乳化温度对稠油O/W型乳状液表观黏度的影响最为显著,矿化度的影响最不明显。

(5)应用SPSS软件对正交实验结果作非线性回归,得到稠油O/W型乳状液的表观黏度预测模型,实验验证结果表明,该模型能较好地预测稠油O/W型乳状液表观黏度。

符号说明:

A、B、C、D、E、F、G——黏度预测模型回归系数;

ci——反离子摩尔浓度,mol/m3;

e——电荷量,1.602×10-19C;

H——液膜间距,nm;

k——波尔兹曼常量,1.358×10-12J/K;

NA——阿伏伽德罗常量,6.022×1023mol-1;

T——水的热力学温度,K;

w(Alkali)——碱质量分数,%;

w(Oil)——含油率,%;

w(Surfactant)——乳化剂质量分数,%;

zi——反离子价数;

ε——水介电常数,30℃时ε=77.34×(8.854×10-12)C2/mJ;

γ——剪切速率,s-1;

θ——乳化温度,℃;

η——稠油O/W型乳状液的表观黏度,mPa·s;

ρ(Salt)——盐质量浓度,mg/L;

τ——剪切应力,Pa;

ω——搅拌速率,r/min。

[1]SANIERE A,HENAUT I,ARGILLIER J F.Pipeline transportation of heavy oils,a strategic,economic and technological challenge[J].Journal of Oil & Gas Science and Technology,2004,59(5):455-466.

[2]MARIO L.Process for producing low-density low sulfur crude oil:US,4092238[P].1978-05-30.

[3]MACWILLIAMS M A,EADIE W.Process and apparatus for partial upgrading:CA,1313639[P].1992-05-05.

[4]SHIGEMOTO N,Al-MAAMARI R S,JIBEIL B Y,et al.Effect of water content and surfactant type on viscosity and stability of emulsified heavy Mukhaizna crude oil[J].Energy & Fuels,2007,21(2):1014-1018.

[5]AHMED N S,NASSAR A M,ZAKI N N,et al.Formation of fluid heavy oil-in-water emulsions for pipeline transportation[J].Fuel,1999,17(5-6):553-576.

[6]ASHRAFIZADEH S N,MOTAEE E,HOSHYARFAR V.Emulsification of heavy crude oil in water by natural surfactants[J].Journal of Petroleum Science and Engineering,2012,86-87:137-143.

[7]AZODI M,NAZAR A R S.An experimental study on factors affecting the heavy crude oil in water emulsions viscosity[J].Journal of Petroleum Science and Engineering,2013,106:1-8.

[8]FARAH M A,OLIVEIRA R C,CALDAS J N,et al.Viscosity of water-in-oil emulsions:Variation with temperature and water volume fraction[J].Journal of Petroleum Science and Engineering,2005,48:169-184.

[9]ASHRAFIZADEH S N,KAMRAN M.Emulsification of heavy crude oil in water for pipeline transportation[J].Journal of Petroleum Science and Engineering,2010,71(3-4):205-211.

[10]王涛,王文明,刘吉武.孤岛稠油乳化降黏剂FH-02应用性能研究[J].油田化学,2005,22(3):227-229.(WANG Tao,WANG Wenming,LIU Jiwu.Performance properties of emulsifier/viscosity reduce FH-02 for Gudao heavy crude oils[J].Oilfield Chemistry,2005,22(3):227-229.)

[11]马文辉,梁梦兰,袁红,等.稠油低温乳化降黏剂BL-1的研制及应用[J].油田化学,2002,19(2):134-136.(MA Wenhui,LIANG Menglan,YUAN Hong,et al.Emulsifying/viscosity reducing agent BL-1 for downhole use in heavy crude oil production at low temperatures[J].Oilfield Chemistry,2002,19(2):134-136.)

[12]沈晓燕,王楚琦,蒋洪,等.吉7井区稠油乳化降黏剂的筛选[J].油气储运,2013,32(2):185-188.(SHEN Xiaoyan,WANG Chuqi,JIANG Hong,et al.Screening of emulsifying thinner for heavy oil produced in No Ji-7 wellblock[J].Oil & Gas Storage and Transportation,2013,32(2):185-188.)

[13]孟江,张其敏,肖和平,等.无机盐对O/W型稠油乳状液乳滴形态和流变性的影响[J].油气储运,2011,30(1):43-48.(MENG Jiang,ZHANG Qimin,XIAO Heping,et al.The influence of inorganic salt on emulsion droplet shape rheological properties of W/O viscous oil emulsion[J].Oil & Gas Storage and Transportation,2011,30(1):43-48.)

[14]宋杰,朱斌.石油乳状液的表观黏度模型[J].石油勘探与开发,2004,31(增刊):30-34.(SONG Jie,ZHU Bin.Viscosity model of oil emulsion in chemical flooding[J].Petroleum Exploration and Development,2004,31(Suppl):30-34.)

[15]李传宪,杨飞,林名桢,等.草桥稠油O/W型乳状液的稳定性与流变性研究[J].高校化学工程学报,2008,22(5):755-761.(LI Chuanxian,YANG Fei,LIN Mingzhen,et al.Stability and rheological properties of Caoqiao heavy oil-in-water emulsions[J].Journal of Chemical Engineering of Chinese Universities,2008,22(5):755-761.)

[16]ABDURANMAN N H,ROSLI Y M,AZHARI N H,et al.Pipeline transportation of viscous crudes as concentrated oil-in-water emulsions[J].Journal of Petroleum Science and Engineering,2012,90-91:139-144.

[17]郭刚.稠油乳化降黏及破乳研究[D].青岛:中国石油大学,2007.

[18]QIAO W H,CUI Y C,ZHU Y Y,et al.Dynamic interfacial tension behaviors between Guerbet betaine surfactants solution and Daqing crude oil[J].Fuel,2012,102:746-750.

[19]ZHAO X T,BAI Y R,WANG Z B,et al.Low interfacial tension behavior between organic alkali/surfactant/polymer system and crude oil[J].Journal of Dispersion Science and Technology,2013,34(4-6):756-763.

[20]RAJINDER P.Shear viscosity behavior of emulsions of two immiscible liquids[J].Journal of Colloids and Interface Science,2000,225:359-366.

[21]翟会波,林梅钦,徐学芹,等.大庆油田三元复合驱碱与原油长期作用研究[J].大庆石油地质与开发,2011,(4):114-118.(ZHAI Huibo,LIN Meiqin,XU Xueqin,et al.Long-term reaction study between alkali and crude oil in ASP flooding of Daqing oilfield[J].Petroleum Geology & Oilfield Development in Daqing,2011,(4):114-118.)

[22]DOMIAN E,BRYNDA-KOPYTOWSKA A,OLEKSZA K.Rheological properties and physical stability of O/W emulsions stabilized by OSA starch with trehalose[J].Food Hydrocolloids,2015,44:49-58.

[23]RONALDO G D S,ANTONIO C B,MARIA I B,et al.Physico-chemical properties of heavy crude oil-in-water emulsions stabilized by mixtures of ionic and non-ionic ethoxylated nonylphenol surfactants and medium chain alcohols[J].Chemical Engineering Research and Design,2011,89(7):957-967.

[24]冯建国,张小军,范腾飞,等.体系pH值、乳化温度和电解质离子对异丙甲草胺水乳剂稳定性的影响[J].高等学校化学学报,2012,33(11):2521-2525.(FENG Jianguo,ZHANG Xiaojun,FAN Tengfei,et al.Effects of pH value,emulsification temperature and electrolytical ions on the stability of metolachlor emulsion in water[J].Chemical Journal Chinese Universities,2012,33(11):2521-2525.)

[25]MARCO A F,ROBERTO C O,JORJE N C,et al.Viscosity of water-in-oil emulsions:Variation with temperature and water volume fraction[J].Journal of Petroleum Science and Engineering,2005,48(3-4):169-184.

[26]蒋小华,王玮,宫敬.稠油包水乳状液的表观黏度[J].化工学报,2008,59(3):721-727.(JIANG Xiaohua,WANG Wei,GONG Jing.Apparent viscosity of water-in-heavy crude oil emulsion[J].Journal of Chemical Industry and Engineering (China),2008,59(3):721-727.)

[27]ACEVEDO S,GUTIERREZ X,RIVAS H.Bitumen-in-water emulsion stabilized with natural surfactants[J].Journal of Colloids Interface Science,2001,242(1):230-238.

Influencing Factors and Prediction Model of Apparent Viscosity of Heavy Oil O/W Emulsion

SUN Nana1,2,JING Jiaqiang2,3,JIANG Huayi1,QI Hongyuan2,JIANG Xuantao2

(1.Petroleum Engineering College,Xi’an Shiyou University,Xi’an 710065,China; 2.Oil and Gas Engineering College,Southwest Petroleum University,Chengdu 610500,China; 3.Oil and Gas Fire Protection Key Laboratory of Sichuan Province,Chengdu 611731,China)

The effects of the contents of nonionic/amphoteric surfactant and organic/inorganic alkali and oil,mixing speed and emulsifying temperature on the apparent viscosity of heavy oil O/W emulsion were studied by using the single factor experiments,based on which the orthogonal test of six factors with three levels was carried out and the results were nonlinearly fitted by using the SPSS software to get a model for apparent viscosity prediction to further theoretically discuss the importance degree of these factors.The experimental results showed that the apparent viscosity of heavy oil O/W emulsion increased with the increase of formulated surfactant content.The organic/inorganic alkali played a twofold role on the apparent viscosity of the O/W emulsion,that is,to promote the ionization of these interfacial active components and to compress the diffused double layer,the competition of both of which with each other determined that the apparent viscosity increased or decreased.With the increase of oil content,the apparent viscosity increased,while with the increase of emulsifying temperature the apparent viscosity decreased.When the mixing speed increased in the range of 500-1000 r/min,the apparent viscosity of emulsion increased.When the mixing speed increased in the range of 1000-1500 r/min,the apparent viscosity changed a little.The rise of emulsifying temperature resulted in a decrease of the apparent viscosity.The apparent viscosity predicted by the established model agreed with the experimental one.

heavy oil O/W emulsion; amphoteric surfactant; organic alkali; oil content; mixing speed; emulsifying temperature; orthogonal test; SPSS software; prediction mode for apparent viscosity

2015-07-21

孙娜娜,女,博士,从事稠油乳化及破乳的研究;E-mail:bingyuxuan6666@126.com

1001-8719(2016)05-0987-10

TE357.46

Adoi:10.3969/j.issn.1001-8719.2016.05.017