基于PSO算法的乙烯分离过程脱甲烷系统多目标优化

2016-10-20孙晓星苏成利

孙晓星,苏成利,李 平

(辽宁石油化工大学 信息与控制工程学院,辽宁 抚顺 113001)

基于PSO算法的乙烯分离过程脱甲烷系统多目标优化

孙晓星,苏成利,李平

(辽宁石油化工大学 信息与控制工程学院,辽宁 抚顺 113001)

采用流程模拟软件Aspen Plus,根据乙烯装置脱甲烷系统实际工业数据,模拟不同操作参数下脱甲烷系统的运行状况,并进行灵敏度分析;在此基础上,结合响应面分析法建立脱甲烷系统的多目标优化模型,并采用自适应变异粒子群算法进行优化求解。结果表明,采用此算法优化后的操作参数可有效降低脱甲烷塔的能耗,并保证乙烯的收率,为脱甲烷系统优化设计和操作提供了一种有效的方法,同时也为其他分离过程的优化提供了理论依据。

脱甲烷系统;流程模拟;响应面分析法(RSM);粒子群算法(PSO);多目标优化

随着乙烯工业的发展,乙烯装置日趋大型化,投资成本也随之降低,但分离过程还存在分离效率较低、能耗较大等问题[1]。在现有基础上进一步降低能耗并保证乙烯收率,是有待解决的问题。在乙烯分离系统中,脱甲烷系统所占能耗为30%~40%,因此脱甲烷系统的优化对乙烯分离过程有重要的意义。脱甲烷系统呈现强非线性,而流程模拟软件对非线性过程的优化具有局限性,需要利用智能算法来优化调整脱甲烷系统各操作参数。江爱朋等[2]采用简约空间序列二次规划算法对乙烯生产流程进行联塔优化,王钧炎等[3]利用差分进化算法并结合可行性规则处理约束对其所选模型进行多目标优化,均不能直观地反映出所选影响因素对优化目标的具体关系,且缺乏与实际生产计划的协调。李军等[4]利用NSGA-II对隔壁塔的年操作费用和再沸器负荷进行了多目标优化,郑雪枫等[5]基于遗传算法对天然气液化流程进行了优化,但所采用的优化算法未根据优化目标的特点进行改进,因此其优化结果还有一定的提升空间。

笔者借助Aspen Plus软件模拟乙烯分离脱甲烷系统,确定相关参数,以脱甲烷系统的乙烯收率和脱甲烷塔能耗为优化目标,采用响应面分析方法拟合多目标优化模型,引入改进的粒子群算法对其进行多目标优化,得到Pareto最优解集,根据实际情况从这组解集中选取满足实际需要的解。

1 脱甲烷系统概述

脱甲烷系统利用冷箱和气-液分离罐,从裂解气分离出CH4和H2,然后将气体通入脱甲烷塔。CH4、少量H2和其他惰性气体从塔顶分出[6],裂解气中的C2+、C3+馏分等从脱甲烷塔塔底分出。从塔底分出的组分作为原料进行脱乙烷等过程。图1为某石化企业脱甲烷系统的流程。首先采用冷却预分馏的方式除去重组分,再进入压缩机;压缩后的气体进入干燥器与各种冷物料、丙烯制冷剂、乙烯制冷剂等进行热交换,然后通入气-液分离罐和冷箱除去H2;除去H2的液态烃经4股进料通入脱甲烷塔内[7]。为保证C2H4的收率和浓度达标,要尽量减少塔顶气体中混带的C2H4和塔底气体中CH4的含量,同时又要保证极少量的C2H4从塔顶排出,以满足塔顶的露点要求。裂解气中的n(CH4)/n(H2)是影响脱甲烷塔乙烯收率和脱甲烷塔能耗的主要因素之一,而且裂解气中H2和惰性气体含量越高,C2H4的收率就越低,脱甲烷塔能耗也相对减少。因此,保证脱甲烷系统中C2H4收率和浓度达标,还要使脱甲烷系统的能耗尽可能的小,提高设备的生产效率和节约能源是目前脱甲烷系统所面临的一个待解决的重要问题。

图1 脱甲烷系统流程图

2 脱甲烷系统的流程模拟

2.1模型建立

笔者利用流程模拟软件Aspen Plus,按某石化企业乙烯分离过程中脱甲烷的流程搭建了模拟流程,如图2所示。脱甲烷塔是通过精馏的方式从裂解气中分离出CH4和H2,故选用Aspen Plus中可对精馏塔进行严格核算的RadFrac模块对脱甲烷塔进行模拟。流程中的气-液分离罐将裂解气分为2种相态分别排出,因此选择Aspen Plus中的Flash2模块模拟流程中的所有气-液分离罐(F101~F105)。冷箱中有多股物流交换,采用多个MHeatX模块模拟冷箱(H101~H105)。

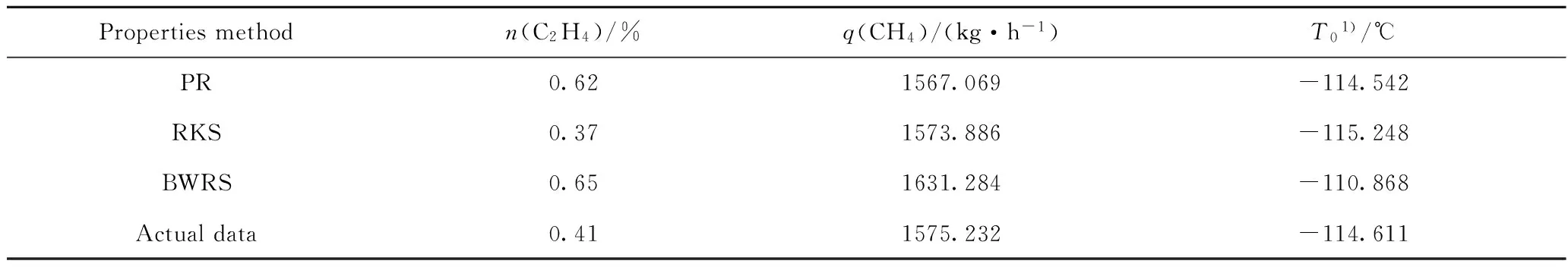

2.2物性方法

准确的物性方法与分析是模拟计算可靠性的决定性因素之一。考虑到物系主要为烃类,可选择物性方法RKS、PR和BWRS进行模拟计算[8],其中RKS与PR为立方型状态方程,BWRS为多参数状态方程[8]。不同物性方法模拟脱甲烷系统的结果列于表1。由表1可知,采用RKS方程的结果更接近于实际数据,所以采用RKS为该模拟流程的物性方法。

图2 乙烯分离脱甲烷塔系统模拟流程

Propertiesmethodn(C2H4)/%q(CH4)/(kg·h-1)T01)/℃PR0.621567.069-114.542RKS0.371573.886-115.248BWRS0.651631.284-110.868Actualdata0.411575.232-114.611

1)The demethanizer top temperature

2.3模拟结果

表2列出了脱甲烷塔塔顶和塔釜气体组成的实验值和模拟值。由表2可知,通过对脱甲烷系统的模拟,模拟数据与实际工业数据基本吻合,能够反映装置的实际运行状况,表明了脱甲烷系统模型的正确性。利用Aspen Plus中用于灵敏度分析模块(Sensitivity)可对影响因素和优化目标的关系进行分析,为脱甲烷系统模型建立和多目标优化甲烷系统模型建立和多目标优化提供依据。

在保证甲烷的脱除率以及乙烯收率和浓度满足工艺标准的情况下,分别对脱甲烷系统中气-液分离罐F101分离温度T1、气-液分离罐F102分离温度T2对脱甲烷塔能耗的影响进行灵敏度分析。

表2 脱甲烷塔塔顶和塔釜气体组成的实验值和模拟值

图3为分离温度T1对脱甲烷塔能耗的影响。由图3可知,随着气-液分离罐F101T1的逐渐升高,脱甲烷塔的能耗逐渐降低。在精馏过程中,由于F101分离温度的升高,使气-液分离罐分离出的C2+、C3+馏分的液相组分减少,脱甲烷塔的釜液减少,再沸器能耗随之降低,从而使脱甲烷塔的总能耗也随之降低。

图3 分离罐F101分离温度(T1)对脱甲烷塔能耗(Q)的影响

图4为气-液分离罐F102分离温度T2对脱甲烷塔能耗的影响。由图4可知,T2与脱甲烷塔的能耗呈非线性关系,当T2在-90~-75℃时,脱甲烷塔能耗随温度的升高而增加,当T2在-75~-50℃时,脱甲烷塔能耗随温度的升高而减少。

图4 分离罐F102分离温度(T2)对脱甲烷塔能耗(Q)的影响

3 乙烯分离脱甲烷系统多目标优化建模

3.1影响因素

以脱甲烷系统乙烯收率最大和脱甲烷塔能耗最小为优化目标,其影响因素包括脱甲烷塔进料的n(CH4)/n(H2)、塔顶压力、回流比等。但在实际生产过程中,并不能随意调整脱甲烷塔的塔顶压力和回流比。因此选择可改变进入脱甲烷塔n(CH4)/n(H2)的操作参数T1、T2作为该过程的主要影响因素。脱甲烷系统是将裂解气中的CH4和H2脱除,为脱乙烷和乙烯精馏提供原料,要保证塔底乙烯的收率在99.3%以上。通过对该流程的灵敏度分析和借鉴操作人员的经验,在保证流程正常运行和满足产品标准的情况下,将气-液分离罐F101分离温度T1控制在-47~-22℃,汽-液分离罐F102的分离温度T2限制在-90~-50℃。脱甲烷系统当前的工况为T1=-37℃,T2=-65℃,脱甲烷塔底乙烯收率y=99.53%,脱甲烷塔能耗Q=4740.3 MJ/h。

3.2脱甲烷系统数学模型

Box等[9]提出响应曲面法(RSM),应用于很难用严格的数学公式表示出目标、约束和变量之间的函数关系的工业生产设计领域,是一种通过合理的试验设计方法解决建立目标、约束与设计变量之间关系的近似函数。

采用响应面法拟合脱甲烷系统中C2H4收率及脱甲烷塔能耗模型。该法通过Design Expert 8.0软件中的中央复合设计(CCD)来完成。首先,为影响因素T1、T2分别选取3个等差值,得到CCD因素水平编码表,如表3所示;并以此编码自动生成其他操作点,利用流程模拟软件在以上操作参数下计算C2H4收率和脱甲烷塔能耗。再利用方差分析(ANOVA)选项检验分析拟合方程。考虑到乙烯收率和脱甲烷塔能耗与所选影响因素的关联相对复杂,并根据实际的工程经验,选取二次多项式对目标函数进行拟合,结果列于表4。

表3 影响因素T1、T2的CCD因素水平编码表

表4 双变量变化时的C2H4收率(y(C2H4))及脱甲烷塔能耗(Q)

根据模拟结果得到乙烯收率和脱甲烷塔能耗的多目标优化数学模型如式(1)所示。

OBJ:

S.T.

(1)

从式(1)中的各项参数相互对比可知,对于乙烯收率来说,T1、T2对其影响效果均不是很明显,乙烯收率的变化范围相对于T1、T2的变化范围来说很小,因此其系数相对较小。对于脱甲烷塔能耗来说,T1的影响要大于T2的影响,因此若要调整脱甲烷塔的能耗,可先大体上调节T1再微调T2来达到目的。

4 乙烯分离脱甲烷系统的多目标优化

4.1粒子群优化算法

Kennedy等[10]提出了粒子群算法 (PSO)。该算法迭代方式简单,收敛速率很快,目前已经广泛应用在各个工业领域中[11-12]。粒子群算法将每一个搜索个体看作以一定速度飞行的粒子,并在搜索的过程中不断更新粒子的个体极值pBest和全局极值gBest。粒子的位置和速度的更新公式如式(2)所示。

vt+1=ωvt+c1R(pBestt-xt)+c2R(gBestt-xt)

xt+1=xt+vt+1

(2)

式(2)中,c1和c2取常数;R为在0~1内随机选取的数值。

4.2优化目标转化

笔者采用的多目标粒子群优化算法利用加权求和,将多目标优化的问题单目标化,如式(3)所示,因此取不同权值时,会得到不同的解,这些解的集合就是Pareto解集。

minFk(T1,T2)=(1-ak)y+akQ,k=1,2,…,K

(3)

优化目标y 的变化范围的数量级远远小于优化目标Q的变化范围的数量级,常规的多目标粒子群算法会过度优化脱甲烷塔的能耗,而使收率达不到标准。为满足优化要求,采用容限法[13]使目标函数在数量级上达到统一,使优化结果达到平衡。计算得到Q的中值m0.5=4756.39,容限值Δ=144.32,利用式(4)计算其容限权值取值范围为0.003465~0.003472,在此区间计算出k个数值作为优化算法的权值。

(4)

4.3算法的改进

在对脱甲烷系统进行优化时,采用的多目标粒子群算法优过程中存在着粒子多样性损失的问题,所以对粒子采用了自适应变异操作来改善粒子多样性损失的问题,变异概率如式(5)所示。

(5)

式(5)中,pBest[2,i]与gBest[2,i]分别为种群当前的2个全局极值,yXmax和Qmin为优化目标的终极理想点,这个理想点是不可能达到的。将这个理想点作为一个参考点,利用优化后所得目标值与理想点的距离评价优化结果的优劣[14]。赋予每个粒子一个在区间0~1的随机值rand,并与自适应概率P进行比较,如果这个随机值小于P,则粒子的位置按照式(6)进行变异。如果rand不小于P,则在得到的Pareto最优解集中随机选一个粒子来代替当前的全局极值gBest,并继续计算。

xt+1=θμ(1-rand)vt+1+xt

(6)

算法步骤:

Step 1初始化粒子的速度和位置,并且计算每个粒子的适应度值大小;

Step 2更新种群中粒子的速度和位置;

Step 3计算并更新粒子的个体极值pBest[1,i]、pBest[2,i]和全局极值gBest[1,i]、gBest[2,i];

Step 4随机选取粒子进行自适应变异操作;

Step 5判断是否满足终止条件,如果满足终止条件,输出解并结束运行;如果不满足返回Step 2继续运行。

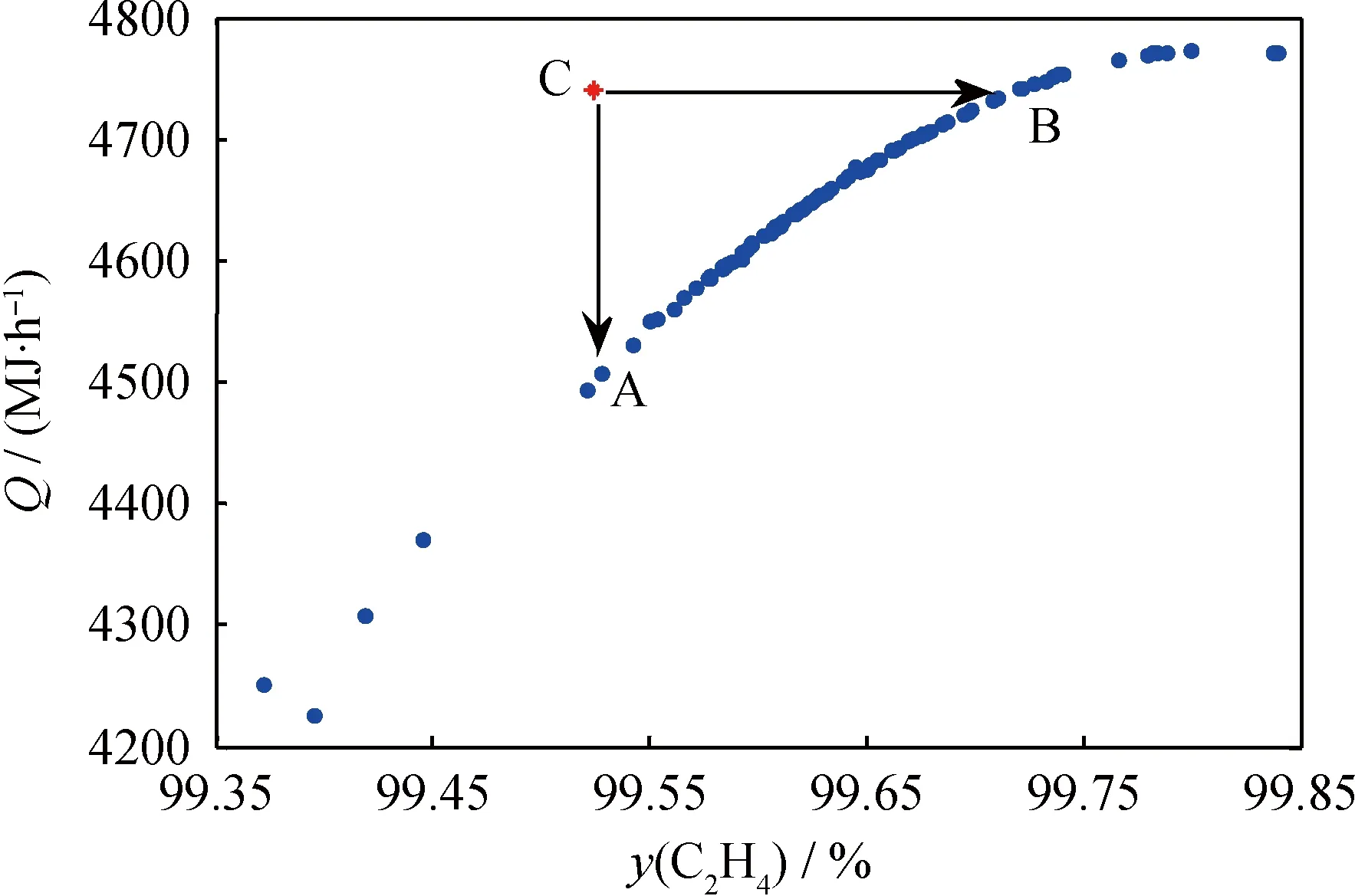

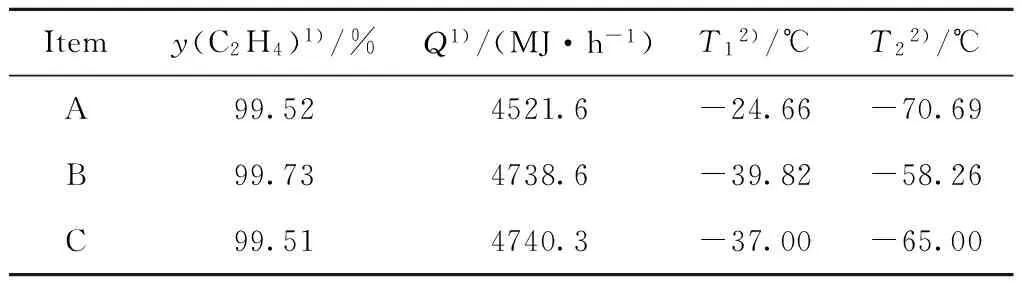

4.4优化结果

算法的执行参数设置为种群规模100,惯性权重采用非线性动态惯性权重[15]方法,最大惯性权重ωmax取0.9,最小权重ωmin为0.4,加速因子c1=c2=2,最大迭代次数为100次。计算后得到100个Pareto最优解。优化结果如图5所示。

当乙烯收率的优化目标逐渐变好时,脱甲烷塔能耗的优化目标函数会变差,说明优化命题中的影响因素不能保证同时让2个目标函数向最优目标变化。因此,优化后得到的Pareto最优解集中的解所对应的操作参数集都能满足脱甲烷系统在保证乙烯收率的同时最大限度的降低能。具体的操作参数选择,需要根据具体产品指标、设备的工作范围以及操作人员经验等信息来确定[16]。选取图5中的2个优化操作点A和点B,分别对应的操作参数和优化目标值汇总于表5。其中,A点为在与当前工况下相比具有相同的乙烯收率,其能耗较当前工况下节约了217 MJ/h。B点为在与当前工况消耗同样能耗的情况下,其乙烯收率较当前工况提高了0.2%。结果表明了此算法的可行性,决策者可根据Pareto集合对操作参数进行调节来满足不同情况下的需求。

图5 采用改进后的PSO算法多目标优化得到的Pareto最优解集合

表5 典型Pareto最优解决策变量值和目标函数值

1)Optimization objectives; 2)Influence factors

5 结 论

使用流程模拟软件Aspen Plus结合粒子群算法对乙烯分离过程中的脱甲烷塔进行优化,优化结果表明了该方法的可行性和稳定性,可以在保证乙烯收率满足要求的前提下,实现降低装置能耗,对乙烯脱甲烷分离过程的设计工作和生产操作提供必要的数据支撑。该方法同样也适用于其它分离过程的优化,具有良好的适用性。

符号说明:

ak——容限权值,k=1,2,…,K;

c1——学习因子;

c2——学习因子;

m0.5——中值;

Q——脱甲烷塔的能耗,MJ/h;

P——变异概率;

T0——脱甲烷塔塔顶温度,℃;

T1——汽-液分离罐F101的分离温度,℃;

T2——汽-液分离罐F102的分离温度,℃;

vt——第t代粒子更新速度,t为1~100;

xt——第t代粒子更新位置,t为1~100;

y——装置乙烯收率,%;

ω——惯性权重;

Δ——容限值。

[1]谢娜,刘金平,许雄文,等.乙烯深冷分离中变温冷却过程制冷系统的设计与优化[J].化工学报,2013,64(10):3590-3598.(XIE Na,LIU Jinping,XU Xiongwen,et al.Design and optimization of refrigeration separation system for variable temperature cooling process in ethylene cryogenic separation process[J].Journal of Chemical Industry and Engineering(China),2013,64(10):3590-3598.)

[2]江爱朋,邵之江,陈曦,等.乙烯生产流程中联塔模拟与优化[J].化工学报,2006,57(9):2128-2134.(JIANG Aipeng,SHAO Zhijiang,CHEN Xi,et al.Simulation and optimization of distillation column sequence in large-scale ethylene production[J].Journal of Chemical Industry and Engineering (China),2006,57(9):2128-2134.)

[3]王钧炎,黄德先.基于差分进化算法和HYSYS机理模型的催化重整过程优化[J].化工学报,2008,59(7):1755-1760.(WANG Junyan,HUANG Dexian.Process optimization of catalytic reforming based on differential evolution and HYSYS mechanism[J].Journal of Chemical Industry and Engineering (China),2008,59(7):1755-1760.)

[4]李军,王纯正,马占华,等.基于Aspen Plus和NSGA-II的隔壁塔多目标优化研究[J].高校化学工程学报,2015,29(2):400-406.(LI Jun,WANG Chunzheng,MA Zhanhua,et al.Multi-objective optimization of dividing wall columns with Aspen Plus and NSGA-II[J].Journal of Chemical Engineering of Chinese Universities,2015,29(2):400-406.)

[5]郑雪枫,王红,林畅,等.基于HYSYS模型和遗传算法的天然气液化流程参数优化[J].化学工程,2014,42(7):66-69.(ZHENG Xuefeng,WANG Hong,LIN Chang,et al.Optimization of process parameters of natural gas liquefaction based on HYHSYS model and genetic algorithm[J].Chemical Engineering(China),2014,42(7):66-69.)

[6]王松汉.乙烯工艺与技术[M].北京:中国石化出版社,2012:233-252.

[7]刘刚.乙烯装置分离冷区系统影响乙烯收率的因素分析[D].兰州:兰州理工大学,2014:21-23.

[8]阎龙,赵瑞峰,张金先,等.延迟焦化吸收稳定系统流程模拟与优化分析[J].石油学报(石油加工),2011,27(5):760-765.(YAN Long,ZHAO Ruifeng,ZHANG Jinxian,et al.Flowsheet simulation and optimization analysis of absorption/stabilization system in delayed coking unit[J].Acta Petrolei Sinica(Petroleum Processing Section),2011,27(5):760-765.)

[9]BOX G E P,WILSON K B.On the experimental attainment of optimum conditions[J].Journal of Royal Statistical Society,Series B,1951,(13):1-45.

[10]KENNEDY J,EBERHART R.Particle swarm optimization[C]//Proceedings IEEE International Conference on Neural Networks,IV,Perth,Australia,USA:IEEE Press,1995:1942-1948.

[11]冯琳,毛志忠,袁平.一种改进的多目标粒子群优化算法及应用[J].控制与决策,2012,27(9):1313-1319.(FENG Lin,MAO Zhizhong,YUAN Ping.An improved multi-objective particle swarm optimization algorithm and its application[J].Control and Decision,2012,27(9):1313-1319.)

[12]高飞.智能算法超级学习手册[M].北京:人民邮政出版社,2014:224-225.

[13]DEB K,PRATAP A,AGARWAL S.A fast and elitist multi-objective genetic algorithm:NSGA-II[J].IEEE Transactions on Evolutionary Computation,2002,6(2):182-197.

[14]李鸿亮,陆金桂,侯卫峰,等.基于混合遗传算法的催化重整过程多目标优化[J].化工学报,2010,61(2):432-438.(LI Hongliang,LU Jingui,HOU Weifeng,et al.Multi-objective optimization based on hybrid genetic algorithm for naphtha catalytic reforming process[J].Journal of Chemical Industry and Engineering(China),2010,61(2):432-438.)

[15]郭鲁彦.非线性动态调整惯性权重的粒子群算法[D].沈阳:东北大学,2008:26-32.

[16]RAJESH J K,GUPTA S K,RANGAIAH G P,et al.Multiobjective optimization of industrial hydrogen plants[J].Chemical Engineering Science,2001,56:999-1010.

Multi-Objective Optimization of the Demethanization System Based on PSO Algorithm

SUN Xiaoxing,SU Chengli,LI Ping

(School of Information and Control Engineering,Liaoning Shihua University,Fushun 113001,China)

By using the process simulation software Aspen Plus with several sets of practical industrial data,operating conditions of demethanization system for ethylene production unit under different operating parameters were simulated,and the sensitive analysis was carried out.On this basis,a multi-objective optimization model was built up by using RSM(Response surface methodology),and then was solved by an adaptive variation particle swarm optimization algorithm.The results showed that the energy consumption of the demethanizer could be effectively reduced and the yield of ethylene could be ensured under the operating conditions obtained by the proposed algorithm.The effective proposed optimization method for process design and operation to the system would be a practical optimization one being applicable to other separation process.

demethanizer system; process simulation; response surface methodology(RSM); particle swarm optimization(PSO); multi-objective optimization

2015-09-23

国家自然科学基金项目(61203021)、辽宁省科技攻关项目(2011216011)、辽宁省自然科学基金项目(2013020024)和辽宁省高等学校杰出青年学者成长计划(LJQ2015061)资助

孙晓星,男,硕士研究生,从事流程模拟及优化方面的研究

苏成利,男,教授,博士,从事工业过程的先进控制与优化研究;Tel:024-56860749;E-mail:sclwind@sina.com

1001-8719(2016)05-0974-07

TP13

Adoi:10.3969/j.issn.1001-8719.2016.05.015