0.12 t/d油页岩干馏炉预热过程中温度分布特性

2016-10-20李伟伟张立栋刘云雨刘洪鹏

秦 宏,李伟伟,张立栋,刘云雨,刘洪鹏,王 擎,刘 斌

(1.东北电力大学 能源与动力工程学院,吉林 吉林 132012; 2.华能巢湖发电有限责任公司,安徽 巢湖 238015; 3.吉顺油页岩开发有限公司,吉林 吉林 132000)

0.12 t/d油页岩干馏炉预热过程中温度分布特性

秦宏1,李伟伟2,张立栋1,刘云雨1,刘洪鹏1,王擎1,刘斌3

(1.东北电力大学 能源与动力工程学院,吉林 吉林 132012; 2.华能巢湖发电有限责任公司,安徽 巢湖 238015; 3.吉顺油页岩开发有限公司,吉林 吉林 132000)

油页岩干馏炉启动升温过程中,其炉内的温度分布特性对油页岩的预热具有显著影响。干馏炉内气体在固体物料间的空隙内流动十分复杂,难以实现模拟研究。试验结果表明,空炉与填料时水平截面的温度分布变化基本相似,可通过空炉时的温度分布特性来进行近似分析。在进气量12 m3/s、进气比1的工况下,采用LES和RNS模型分别对空炉下干馏段和布气装置的升温过程进行数值模拟,分析干馏段和布气装置内温度及流速的变化。结果表明,布气方式决定炉内不同区域油页岩发生热解的顺序,率先发生热解的油页岩吸热减少,该位置温度加速上升,加剧炉内温度分布不均;加权平均数公式能更加准确反映截面温度不均性;炉内温度分布主要由不同区域的喷嘴加热功率与该区域的流场特性共同作用形成。

油页岩;分布;气体热载体;不均性;数值模拟;加热功率

油页岩干馏作为油页岩的主要利用方式之一,各国技术水平差异较大。美国和巴西的油页岩干馏设备单台设备处理量较大,日处理油页岩量普遍超过1000 t/d。中国普遍采用抚顺式干馏炉,其处理量仅为100~200 t/d,目前单台处理量最大的为中国桦甸矿区全循环工艺设备,其处理量为300 t/d。提高抚顺式干馏炉处理量方式主要有提高炉体高度和增大炉体直径2种。提高炉体高度的方式不占用更多土地面积,炉内截面干馏负荷不均匀度较小,但存在诸多问题,如物料输送困难、炉体高/径比增大对建筑稳定性的要求更加严格、炉内气体流速增加造成的阻力增大等。增大炉体直径的方式不存在上述问题,但炉体截面增加,如巴西Petrosix炉的截面直径达到11 m。影响油页岩干馏的因素很多,其中温度是油页岩干馏特性的决定性因素,诸多研究成果从不同角度证实了这一点。Wang等[1]在研究桦甸油页岩干馏产物产量和特性时发现,温度对油页岩干馏产物成分影响最大。Han等[2]利用循环流化床干馏系统研究页岩干馏特性时发现,温度对油页岩干馏过程中热量的利用效率影响显著。Wang等[3]针对桦甸油页岩干馏工艺进行研究时发现,温度对干馏效率影响最大。Bai等[4]在利用FTIR技术对比桦甸、抚顺、农安3种油页岩的燃烧特性时,发现不同温度下油页岩反应过程差异较大,可以看出温度对页岩初期热解反应的影响。Na等[5]在研究圆筒反应器内油页岩颗粒的干馏特性时,发现干馏温度对所生成干馏产物的分布特性具有显著影响。Bai等[6]则通过分析桦甸页岩干馏过程中颗粒的孔隙特性时,确定了使干馏效率达到最佳时所对应的温升速率和干馏温度。熊耀等[7]在对窑街油页岩的热解特性研究中发现,其最佳干馏温度为510℃。Han等[8]提出,颗粒粒径及气体温度对油收率影响较大。然而上述研究更侧重于针对页岩干馏反应的基础特性,虽涉及部分干馏装置和工艺,但并未涉及到干馏装置内的温度分布,而围绕干馏温度这一决定性因素的温度分布恰恰是干馏装置实现页岩高效热解的关键环节。干馏炉内截面温度分布不均是阻碍国内以气体热载体干馏为主的装置进行容量扩大化的根本原因之一,解决该问题可为国内实现千吨级以上大型干馏炉的工业化提供技术支撑。

油页岩在干馏炉内部的温度分布十分复杂,现阶段研究中利用Aspen Plus对工艺流程进行数值模拟分析的较多[9-11],但鲜有采用数值方法研究炉内温度分布特性的。为研究大型油页岩气体热载体干馏设备,笔者对干馏炉内预热过程温度分布进行数值研究,并利用自行搭建的小型干馏装置对炉内各阶段的温度分布进行实验研究。

1 研究油页岩干馏炉预热过程中温度分布特性的物理模型和数值方法

自行搭建的实验装置为一小型气体热载体干馏炉,气体热载体从两处分别进入炉内对油页岩进行加热。一处为中心管布气装置(简称为Centre),该装置由“L”型中心管(即主管)和4根90°分布的布气管(即支管)构成,热气经由主管进入支管喷入炉内;另一处为边壁布气装置(简称为Wall),即在干馏炉外壁装设环形的气体联箱,热气进入联箱后,经由边壁处的喷嘴喷入炉内。4根布气支管中,每根支管布置有左右对称的两列喷嘴,每列喷嘴数为5个;边壁处的喷嘴按4个象限分别布置有4组喷嘴,每组5个。实验装置的核心干馏段高度为550 mm,干馏炉内径400 mm,布气装置中心截面位于225 mm,边壁进气管径24 mm,中心进气49 mm,喷嘴直径为5 mm,边壁布气管径为32 mm,联箱高度50 mm,厚度50 mm,喷嘴直径为5 mm。表1 为该气体热载体干馏实验装置的主要参数,而图1为干馏段及布气装置网格。该布气网格亦可展现干馏炉的内部结构。采用非结构化网格以更好反映炉内气体的流动变化。其中,对不同区域进行分区划分,靠近布气装置区域以及布气装置部分进行加密。进行网格无关性验证,在考虑计算效率的情况下,设置中心布气管网格数约为4.7×104,边壁布气网格数约为80×104,干馏段网格约为1.6×105。此外为分析方便,分别对边壁布气和中心管布气装置的每个喷嘴进行编号,边壁布气装置喷嘴为1~20,中心管布气装置为1~40,编号的具体分布也示于图1。

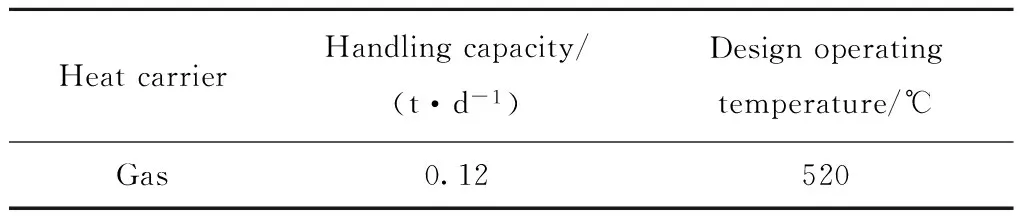

表1 气体热载体干馏实验装置主要参数

图1 小型气体热载体干馏炉干馏段及布气装置网格

设置干馏炉边壁进气联箱中心高度所对应的炉内截面为Face 0,Face 0截面向上80 mm为Face 2截面,向上280 mm处为Face 1截面。中心管上有4根布气管,每根布气管上交错布置5个圆孔喷嘴。在干馏炉相应高度的边壁处采用4组布气喷嘴,每组5个。截面Face 1和截面Face 2内均布置3根三测点热电偶,热电偶由炉壁相应位置插入,分别布置在与中心进气支管夹角0°、22.5°和45°方向。每根热电偶按插入炉内深度分别设有长、中、短3个测点,记L、M、S,共设18个测点。L、M、S测点距离截面中心距离分别为0、0.5R和R(R为热电偶长度m),如图2所示。

干馏段模拟采用的湍流模型为LES湍流模型,通过尺度筛选,对于大尺度涡直接求解,而小尺度的涡通过模拟得出。在入口射流为湍流的情况下,LES模型较RANS模型具有有效性和精确性的优势[12-15]。布气装置内气体流动亦为湍流,因其内部空间较小,使用k-εRNG型湍流模型更适合,采用SIMPLE算法计算,精度为二阶。

图2 小型气体热载体干馏炉布气喷嘴及温度测点示意图

在预热过程中,炉内充满13~40 mm的块状油页岩,对气体热载体进行电加热,加热功率恒定,入炉气体流量为12.0 m3/h(标准状态,下同),边壁进气与中心进气流量比为1,实验持续时间5 h。为便于现象分析,选取炉内温度低于200℃时4 min的时间段来进行数值分析,LES模拟采用的工况列于表2。

表2 LES模拟采用的入口速度和温度

2 结果与讨论

2.1小型气体热载体干馏炉干馏段的温度分布

2.1.1Face 1和Face 2截面的温度分布

图3为小型气体热载体干馏炉干馏段在空炉状态和填料状态下Face 1和Face 2截面每根多测点热电偶各测点间温差。其中,TM-TS为M点温度与S点温度之差,TL-TM为L点温度与M点温度之差。可以看到,两种状态下炉内干馏段温度分布存在明显的变化。在相同运行条件(进气量12 m3/s,进气温度600℃)下,空炉状态下干馏段截面平均温度低于填料状态下150~200℃,但两种状态下的相同温度测点之间的温差大小相近。Face 1和Face 2截面的温度分布总体上相同。

图3 稳定运行时干馏段在空炉状态和填料状态下Face 1和Face 2截面各测点间温差

布气方式决定炉内不同区域油页岩发生热解的顺序,率先进行热解的油页岩,吸热开始减少,导致该位置温度加速上升,加剧炉内温度不均,最终导致预热过程炉内温度较高位置油页岩热解完全,但其他位置热解不充分,将导致整体油收率偏低。在预热阶段,炉内平均温度低于干馏炉设计运行温度(250~280℃),热解程度较低,油页岩物料温升较快。虽然所填物料对气体热载体的局部流动产生较大影响,但两种状态下的炉内温度分布却具有相似性。因此,空炉状态下预热过程的温度分布同样可为研究干馏炉内温度分布提供重要参考。

对汪清油页岩的热解动力学研究[16-18]发现,在357℃时其热解出现峰值,且在不同阶段的热解反应物质不完全相同。在油页岩干馏DTG曲线上,127~327℃之间处于反应的低谷,预热阶段热解反应对温度分布基本不产生影响。表3为汪清油页岩样品工业分析结果。

表3 汪清油页岩样品工业分析结果

采用时间比tS/tS0来表征页岩的干馏预热进程。其中,tS为实验已开始时间,tS0为整个干馏预热时间,根据气体热载体干馏工艺特点,取tS0=5 h。分析不同干馏进程下的温度变化,其结果示于图4。可以看到,在预热过程中,各热电偶的测温点中L测点的温度最高,M测点的温度次之,S点的温度最低,截面内温度由边壁向中心处呈现上升的趋势;在预热过程完成之后,截面均温超过280℃,温度持续上升,并在某一时刻出现加速上升。原因是温度上升到一定程度热解反应开始加强,释放出的热解气体在一定程度上阻碍了固体物料本身的吸热,而使得温度开始加速上升。Face 2发生该现象的时刻早于Face 1约25 min左右,因为Face 2距布气喷嘴的距离较近,当该区域的物料发生热解后释放气体并导致温度迅速上升。Face 1的各方向S测点温度变化和Face 2的S测点以及45°方向M测点温度上升明显低于其他测点,两截面0°方向的S测点温度上升幅度最低,低于其他测点约50℃。其主要原因是,截面不同位置的油页岩发生热解的先后顺序不同,先热解的物料所在位置所受热瓦斯气流冲刷较为充分,而S测点区域油页岩热解程度与其他位置差异增大。

图4 预热过程中干馏段Face 1与Face 2截面各测点的温度变化

图5为炉内物料尚未发生热解时Face 1和Face 2截面的温度分布。选取实验运行89 min时的数据,数据散点为填料状态下的实验结果,而3条曲线为空炉状态下的LES模拟数据。由图5可知,炉内的温度中心区域最高,由中心向壁面逐渐衰减,Face 1中心部分温度与壁面区域温差为25℃左右,Face 2的为70℃左右;Face 1的45°方向上温度最高,22.5°方向次之,0°方向温度最低,但Face 2的0°方向温度高于22.5°。从LES模拟结果与填料状态实验结果的对比可知,两者温度分布趋势相同。

图5 干馏段Face 1和Face 2截面温度分布的实验值和模拟曲线

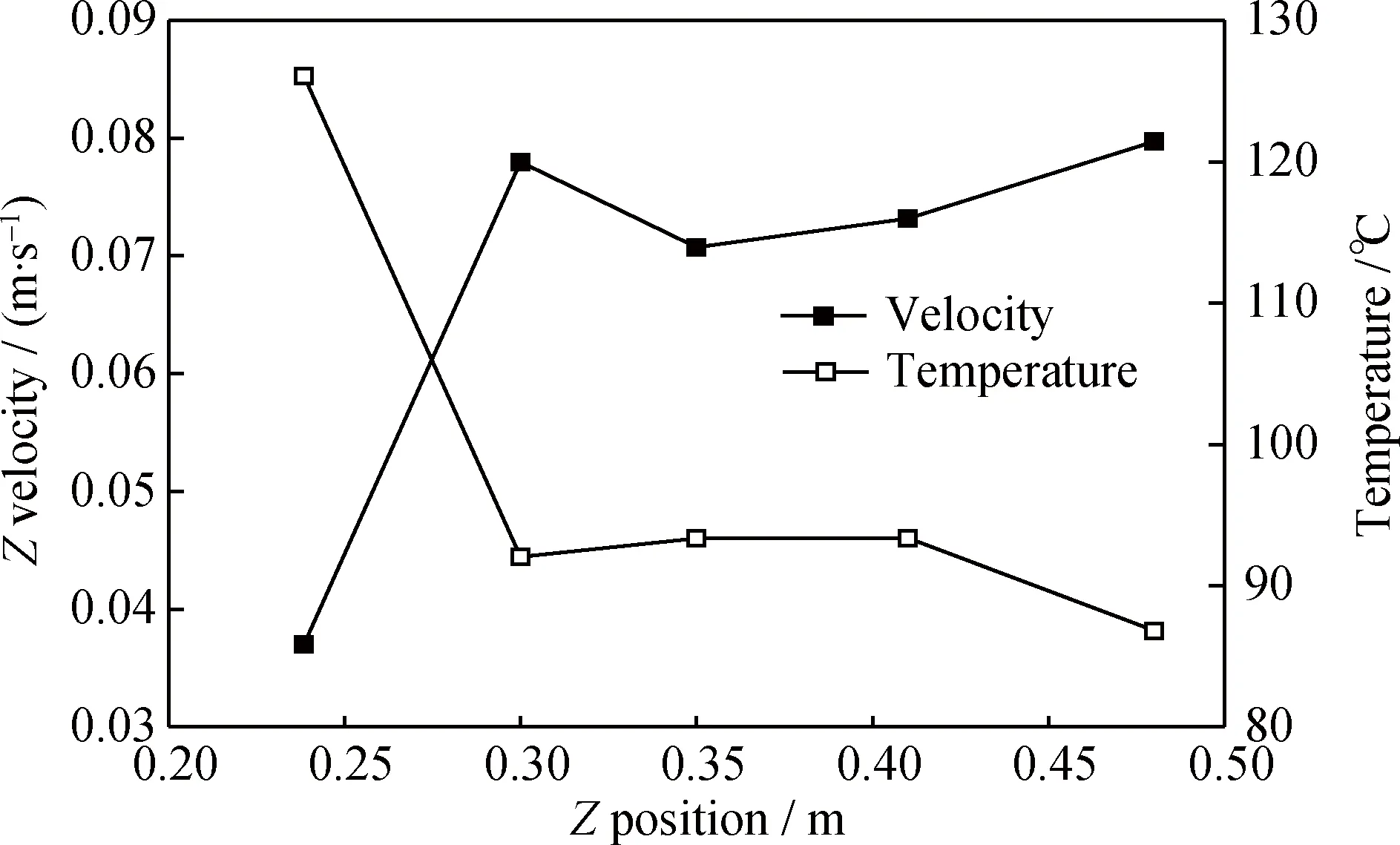

气体进入干馏炉内沿竖直高度Z方向向上流动,最终离开干馏段出口。Face 0以上空间内Z方向平均温度和平均流速分布如图6所示。由图6可知,温度在Face 0处于最高值,沿高度方向衰减,且在Face 0附近衰减幅度较大,Z方向平均流速变化则截然相反。主要原因是在流速降低时,传质弱化,温度衰减幅度减小;流速较高时,传质增强,温度衰减幅度增大。

图6 干馏炉Face 0截面以上平均温度及平均流速沿Z方向分布

中心与边壁同时进气,炉内不同时间的温度变化如图7所示。整个加热过程分为4个阶段,分别为模拟反应过程的6.28%、28.4%、66.1%以及100%,标记为Step 1、Step 2、Step 3和Step 4。从图7可见,各阶段的流速与温度分布均与前一阶段存在较大差异。中心区域的温度都较高,Face 1位置的0°方向S测点上方存在较明显的低温区域,且在Step 3和Step 4有增大趋势;与此相反,在Face 0 的0°方向的上方,Step 1和Step 2存在的低温区却随反应时间持续而消失。Face 0上方垂直方向上温度分布和流速分布的特性基本一致,但在0°方向支管的正上方与底部位置,流速与温度分布差异明显。其主要原因是,边壁布气的远离进气方向喷嘴射流速度较高,射流与主流汇聚之后仍产生涡流;且在Step 3和Step 4时,该区域温度分布上产生明显涡的形状以及一条低温区的分界。中心布气的喷嘴在支管上近似为均布,且射流方向与垂直方向存在45°夹角,布气均匀,且在射流之后,热瓦斯气流在底部折返,边壁布气的喷嘴射流主流部分汇聚到干馏段中心位置向上流动,部分冲刷中心进气管,沿管壁下行至底部,再随中心布气涡流折返向上流动,导致中心进气管附近位置速度较快,总体流动时间较长,换热较充分,Face 0以下部分温度分布较均匀。

图7 LES模拟过程不同阶段干馏炉内温度与流速分布

2.1.2不同阶段的温度不均匀性

目前采用衡量温度不均匀性的常用公式如式(1)、(2)所示。

(1)

(2)

图8为不同阶段干馏炉内Face 1和Face 2的温度不均匀性。t1为模拟阶段总时长,t/t1为不同阶段时间与总时长比值。从图8可见,Face 1和Face 2的温度不均匀度总体趋势逐渐上升,同一时刻Face 2的不均匀度大于Face 1,且随预热过程进行不均匀度差异不断增大。Face 1靠近布气喷嘴,该位置中心区域的油页岩吸热量大于壁面区域,导致中心区域温升较快,不均匀度上升速率大于Face 2。

图8 不同阶段干馏炉Face 1和Face 2的温度不均匀性(λ)

2.2干馏炉布气装置的流速与温度分布特性

2.2.1喷嘴出口流速分布

布气装置喷嘴出口流速分布如图9所示。从图9 可见,边壁布气的喷嘴射流速度分布中,靠近进气管的喷嘴1~5和16~20的射流速度偏低。因为这2组喷嘴靠近进气部分,气流进入联箱后撞击壁面,导致流向偏转靠近外侧,主流脱离内侧壁面使得靠近进气管内侧的喷嘴射流速度较低。由于一侧进气,喷嘴在靠近远端部分射流压力高,速度快,该区域喷嘴与靠近进气管的喷嘴射流最大速度差为0.6 m/s。

图9 干馏炉布气装置出口气体流速分布

由图9还可见,中心布气装置的各支管根部喷口流速较低,与平均流速差值最大为0.5 m/s,其中0°支管根部喷口(1、2)速度最低,180°支管根部喷口(31、32)速度相对最高,而90°和270°支管根部喷射速度相对居中,且两支管所有喷口速度分布大体相同。整体来看,除所有根部喷嘴射流外,其他喷口气流速度大体居于高位,速度较为平均。这种流速分布特性与各支管内气流方向与主管内气流方向的角度密切相关。

2.2.2布气装置截面温度分布特性

图10为干馏炉布气装置截面温度分布特性。所取截面分别为中心进气管主管轴心截面和边壁进气联箱中心截面。由于布气装置内空间不到干馏段体积的1/10,温升迅速,将整个布气装置内加热过程分为5阶段,即0.03 s、0.13 s、0.23 s、0.78 s、2.35 s,分别记为Step 1、Step 2、Step 3、Step 4和Step 5。从图10 可见,与主进气管方向垂直的两根结构上互相对称的支管(即分别为90°和270°)内,气体流动及传热情况基本一致;与主进气管道同一方向上的2个支管(分别为0°和180°)内的气流方向截然相反,故需要重点分析。较高温度的瓦斯气(称为热气)经中心进气主管向支管流动,同时加热支管内的温度较低的瓦斯气(称为冷气)。由于弯管导致的流动不均,热气先流向0°支管,同时进入两侧支管(90°和270°),将0°支管基本充满之后,进入180°支管,其间在顶部形成明显的回流和低温度区域。随着时间的增长,布气管内温度逐渐均匀,但0°支管气温高于180°支管2℃左右。因惯性力作用,热气流经弯管后进入上升段时,靠近进气方向的一侧管壁出现低温区,同时在支管的端部上方都存在低温地区。

边壁进气联箱结构对称喷嘴中心截面的温度变化的两侧差异性较小。边壁进气的管径较小,相同的进气流量下,其充满度好,其在不同阶段,因为气流首先接触内壁,内壁温度变化早于外壁;由于一侧进气,另一侧的存在流动的滞流区,该区域温度低于其他部分4~5℃。

图10 干馏炉布气装置截面温度分布特性

2.3布气装置喷嘴加热功率对炉内温度分布的影响

加热时喷嘴的气体射流质量流速和射流温度共同影响喷嘴加热功率[19-21],三者的关系如式(3)所示。

Pi=qvi×cp(Ti-T0)

(3)

式(3)中,Pi为加热功率,W;qvi为i喷嘴的流量,kg/s,其值可由式(4)计算;cp为热瓦斯的比热容,kJ/(kg·℃);Ti为喷嘴i的射流温度,℃;T0为炉内平均温度,℃。

qvi=ViAρ

(4)

式(4)中,Vi为喷嘴i射流速度,m/s;A为喷嘴截面积,m2;ρ为热瓦斯气密度,kg/m3;瓦斯气密度近似相同。

图11为不同阶段下干馏炉内各喷嘴射流的加热功率分布。图中曲线分别由功率值拟合而成。由图11 可知,边壁布气的喷嘴5~15的加热功率变化最大,起始阶段尽管射流温度低,但射流速度较高,喷嘴加热功率达到该时刻下的最高值。随加热过程不断进行,靠近进气管的喷嘴射流温度上升快,远离进气端的喷嘴由于温升较慢,加热功率上升幅度低于其他位置;到Step 4时,尽管该区域喷嘴加热功率明显提高,但仍低于靠近进气管位置的喷嘴。所有边壁布气喷嘴加热功率随运行过程不断上升。

图11 不同阶段干馏炉喷嘴射流的加热功率

中心布气管的各喷嘴的加热功率与速度分布相似度较高,除各布气支管根部的喷嘴射流速度偏低,导致加热功率明显低于其他位置外,在整个加热过程功率变化平稳,且Step 4之后的功率分布拟合曲线与Step 5完全重合,说明在Step 4之后各喷嘴射流加热功率变化基本处于稳定状态。

在温升过程中,布气管各喷嘴的加热功率分布基本处于Step 2和Step 3之间,而恒温加热时,喷嘴加热功率分布上,基本类似于Step 1和Step 5。在预热过程中,中心布气管的10~30号喷嘴功率偏高,主要原因是该位置喷嘴的射流温度略高于其他位置,与流速关联程度不大;而边壁布气与之类似,喷嘴5~15号的加热功率偏低,主要原因是该区域温度低于其他位置的喷嘴温度,流速对其影响则有限,但其较高的射流速度却导致涡流。综合作用的结果使得干馏段的0°方向S测点温度出现明显较低的现象。

3 结 论

(1)油页岩干馏炉内空炉与填料状态在稳定运行时,温度分布相似,而在预热过程中,填料状态的与空炉状态的温度分布基本一致,具有较高的相似程度。

(2)布气方式决定干馏炉内不同区域油页岩发生热解的顺序。先发生热解的油页岩吸热减少,导致该位置温度加速上升,加剧炉内温度不均,最终导致预热过程炉内温度较高位置油页岩热解完全,但其他位置热解不充分。

(3)加权平均数公式能够准确反映截面温度的不均匀性,在物料的预热过程中,截面温度不均性逐渐增大,且距布气喷嘴距离较近位置截面不均匀性上升速率较快。

(4)干馏炉内的温度分布主要由不同区域的喷嘴加热功率与该区域的流场特性共同作用形成,炉内中心温度偏高主要是边壁射流汇聚形成主流的作用结果。

[1]WANG Sha,JIANG Xiumin,HAN Xiangxin,et al.Effect of retorting temperature on product yield and characteristics of non-condensable gases and shale oil obtained by retorting Huadian oil shales[J].Fuel Processing Technology,2014,121(1):9-15.

[2]HAN Xiangxin,NIU Mengting,JIANG Xiumin.Combined fluidized bed retorting and circulating fluidized bed combustion system of oil shale 2 Energy and economic analysis[J].Energy,2014,74(5):788-794.

[3]WANG Sha,JIANG Xiumin,HAN Xiangxin,et al.Investigation of Chinese oil shale resources comprehensive utilization performance[J].Energy,2012,42(1):224-232.

[4]BAI Fengtian,SUN Youhong,LIU Yumin,et al.Thermal and kinetic characteristics of pyrolysis and combustion of three oil shales[J].Energy Conversion and Management,2015,97:374-381

[5]NA J G,IM C H,CHUNG S H,et al.Effect of oil shale retorting temperature on shale oil yield and properties[J].Fuel,2012,95(1):131-135.

[6]BAI Jingru,WANG Qing,JIAO Guojun.Study on the pore structure of oil shale during low-temperature pyrolysis[J].Energy Procedia,2012,17(1):1689-1696.

[7]熊耀,马名杰,赵迪.窑街油页岩热解特性及产物分析[J].石油学报(石油加工),2015,31(1):98-103.(XIONG Yao,MA Mingjie,ZHAO Di.Pyrolysis features of oil shale from Yaojie and pyrolysis analysis[J].Acta Petrolei Sinica(Petroleum Processing Section),2015,31(1):99-105.)

[8]HAN Xiangxin,LIU Qingqing,JIANG Xiumin.Heat transfer characteristic of oil shale particle during the retorting[J].International Journal of Heat & Mass Transfer,2015,84:578-583.

[9]王擎,张凡志,刘洪鹏,等.油页岩气体热载体干馏过程模拟[J].化工学报,2012,63(2):612-617.(WANG Qing,ZHANG Fanzhi,LIU Hongpeng,et al.Simulation of dry distillation of oil shale in heat gas[J].CIESC Journal,2012,63(2):612-617.)

[10]柏静儒,白章,王擎,等.基于Aspen Plus的桦甸式油页岩干馏工艺系统模拟[J].化工学报,2012,63(12):4075-4081.(BAI Jingru,BAI Zhang,WANG Qing,et al.Process simulation for Huadian-type oil shale retorting system by Aspen Plus[J].CIESC Journal,2012,63(12):4076-4081.)

[11]白章,柏静儒,王擎,等.抚顺式油页岩干馏工艺系统模拟及分析[J].中国电机工程学报,2014,34(14):

2228-2234.(BAI Zhang,BAI Jingru,WANG Qing,et al.Process simulation and analysis of the Fushun-type oil shale retorting system[J].Proceedings of the CSEE,2014,34(14):2228-2234.)

[12]RHEA S,BINI M,FAIRWEATHER M,et al.RANS modelling and LES of a single-phase,impinging plane jet[J].Computers & Chemical Engineering,2009,33(8):1344-1353.

[13]DAUPTAIN A,CUENOT B,GICQUEL L Y M.Large eddy simulation of stable supersonic jet impinging on flat plate[J].Aiaa Journal,2012,48(10):2325-2338.

[15]KIM S,WILSON P A,CHEN Z M.Effect of turbulence modelling on 3-D LES of transitional flow behind a circular cylinder[J].Ocean Engineering,2015,100:19-25.

[16]王擎,贾春霞,刘洪鹏.汪清油页岩燃烧动力学模型[J].中国电机工程学报,2012,32(23):27-31.(WANG Qing,JIA Chunxia,LIU Hongpeng.Combustion kinetic model of Wangqing oil shale[J].Proceedings of the CSEE,2012,32(23):27-31.)

[17]贾春霞,刘洪鹏,崔冰,等.汪清油页岩燃烧反应动力学研究[J].化学工程,2009,37(12):12-15.(JIA Chunxia,LIU Hongpeng,CUI Bing,et al.Kinetic characteristics for combustion of Wangqing oil shale[J].Chemical Engineering,2009,37(12):12-15.)

[18]QIN Hong,ZHANGBaolai,WANG Qing.Research of sulfur release during Wangqing oil shale retorting[C]//Switzerland:Advanced Materials Research,2012:461-467.

[19]BOUSHAKI T,SAUTET J C,SALENTEY L,et al.The behavior of lifted oxy-fuel flames in burners with separated jets[J].International Communications in Heat & Mass Transfer,2007,34(1):8-18.

[20]ISMAIL M A,MEMON N K,MANSOUR M S,et al.Curved wall-jet burner for synthesizing titania and silica nanoparticles[J].Proceedings of the Combustion Institute,2015,35(2):2267-2274.

Temperature Distribution During Pre-Heating Process in a0.12 t/d Oil Shale Retorting Reactor

QIN Hong1,LI Weiwei2,ZHANG Lidong1,LIU Yunyu1,LIU Hongpeng1,WANG Qing1,LIU Bin3

(1.College of Power and Energy,Northeast Dianli University,Jilin 132012,China; 2.Huaneng Chaohu Power Generation Co.Ltd.,Chaohu 238015,China; 3.Jishun Oil Shale Development Co.Ltd.,Jilin 132000,China)

Distributions of temperature affects oil shale pre-heating obviously during starting up and heating process inside retorting reactor.It is hard to conduct numerical simulation for the gas flow behavior,owing to the complexity of gas running through the intervals among the solid material.The experimental results have showed that the trend of interface temperature distribution variation in an empty furnace was similar to that in a packed one.And a numerical simulation of an empty furnace can be carried out to describe approximatively the temperature distribution in the full filled reactor.LES and RNS models were adopted to simulate the heating process in the furnace,under the gas input of 12 m3/s and the quantity ratio of centre and wall gas inlet of 1.The simulation results showed that the pyrolysis sequence of oil shale at different regions depended on the gas distribution.The temperature rising was accelerated at a place where thermal decomposition took place earlier,resulting in intensifing non-uniform distribution of temperature.The weighted mean formula was better than the traditional formula for studying the temperature distribution of sections.The combined action of both the heating power of hot gas from different nozzles and the flow distribution at the same area affected the temperature distribution in retorting reactor.

oil shale; distribution; gas heat carrier; nonuniformity; numerical simulation; heating power

2015-09-17

长江学者和创新团队发展计划项目(IRT13052)、吉林省科技厅项目(20150204012SF和20150101033JC)和吉林省教育厅项目(吉教科合字[2015]第251号)资助

秦宏,男,教授,博士,从事油页岩干馏炼油技术研究及开发;E-mail:qinhong01@163.com

王擎,男,教授,博士,从事油页岩干馏炼油技术研究及开发;E-mail:rlx888@163.com

1001-8719(2016)05-0921-09

TK662

Adoi:10.3969/j.issn.1001-8719.2016.05.008