石灰石在半钢炼钢工艺中的应用研究

2016-10-13翁玉娟王瑞军乔国平韩春良李彦军

翁玉娟,王瑞军,乔国平,韩春良,李彦军,袁 娜

(河钢集团承钢公司长材事业一部, 河北 承德 067002)

试(实)验研究

石灰石在半钢炼钢工艺中的应用研究

翁玉娟,王瑞军,乔国平,韩春良,李彦军,袁娜

(河钢集团承钢公司长材事业一部, 河北承德067002)

通过试验分析研究石灰石加入转炉后热分解反应过程中的特性以及渣化反应。实验研究结果显示:石灰石应用于转炉炼钢具有显著的优越性,既可以改善半钢炼钢的造渣效果,还可以作为造渣料替代部分石灰,减少石灰的消耗,节约炼钢成本,同时满足转炉冶炼普通钢种的要求。

石灰石转炉炼钢成本造渣

某厂拥有丰富的钒钛资源,为提取铁水中的钒元素,采用了双联工艺,即铁水通过提钒后,用半钢进行炼钢。由于铁水经过提钒工艺后,所产出的半钢中的锰、硅、钛等元素含量表现为痕迹,造成炼钢过程中炉渣酸性氧化物含量减少,导致炉渣碱性升高、流动性差、化渣时间长、渣料消耗高。因此,将石灰石引进半钢炼钢工艺中代替部分石灰,用于改善化渣效果,降低渣料消耗。

1 半钢炼钢造渣的现状

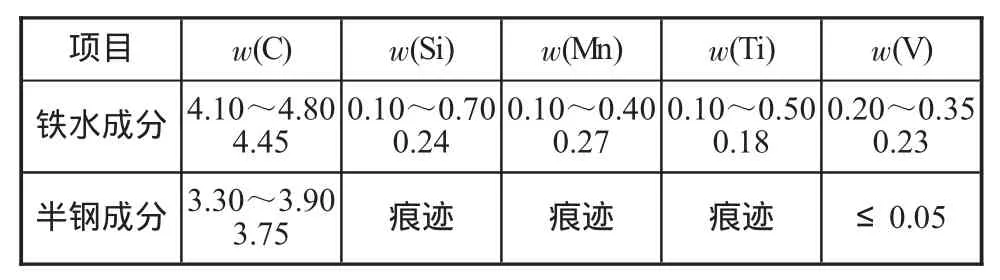

1.1铁水与半钢成分对比(见表1)

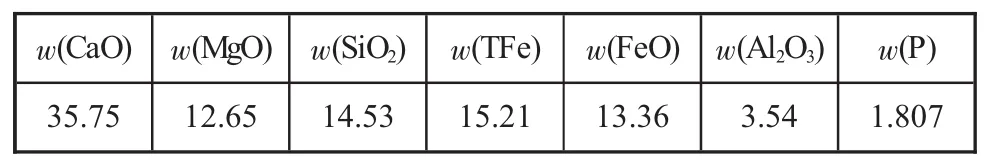

表1 铁水与半钢化学成分 %

1.2半钢炼钢造渣存在的困难

该厂炼钢所用的半钢与铁水相比,半钢中的锰、硅、钛等元素含量极低,导致炼钢炉渣中酸性氧化物含量偏低,炉渣碱性偏高、流动性差、化渣时间长。为了保证炼钢的脱磷和脱硫效果,导致渣料消耗偏高。如果对使用的萤石进行化渣,不仅易返干和喷溅,还会严重侵蚀炉衬。

2 使用石灰石改善造渣状况的思路

石灰石被加入转炉后,在炉温的作用下得以煅烧,石灰石表面温度会在瞬间由常温升至1 100~1 400℃的炉内温度,而CaCO3的分解温度为896℃左右,急剧升温后表面层中的CaCO3会迅速分解,生成CaO和CO2[1],CO2气体逸出,使得炉内熔渣泡沫化程度提高,有利于增加石灰与熔渣反应的表面积。同时,由于CO2气体的逸出,使得煅烧所生成的石灰形成了许多气孔,气孔的形成可促进石灰的快速熔化,有利于炉渣的快速形成。另外,因为热传递是在石灰石颗粒上由外而内进行的,所以石灰石是由外向里逐层发生分解反应的。因此,在热量能够保证CaCO3分解需要的条件下,在加入转炉内的石灰石还没有升温到化渣温度之前,与铁水和炉渣接触的部分就已经被煅烧成石灰了。所以,石灰石在转炉内的煅烧造渣过程实际上是煅烧和化渣同时进行的过程[2]。

3 试验方案与效果分析

3.1试验方案

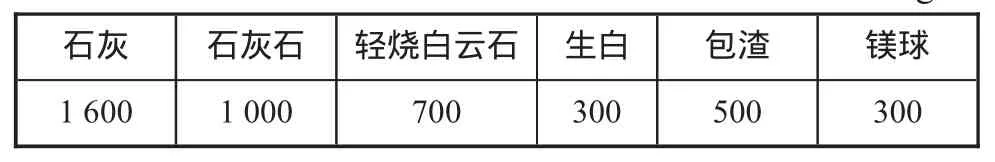

在溅渣结束后、兑铁前预加500 kg石灰石,下枪点火成功后将石灰500 kg、轻烧白云石500 kg、包渣500 kg作为头批渣料。在吹炼前期,采用高枪位加速氧化铁的生成。在吹炼过程中根据化渣情况加入石灰石、石灰、轻烧白云石等渣料,渣料使用总量如表2所示。为使吹炼前期尽快成渣,应及时调整枪位,对熔池充分搅拌,控制熔池温度均衡上升和脱碳反应稳定进行。在吹炼中期应适当提高枪位,避免炉渣返干。到吹炼末期应适当压低枪位,均匀钢水温度和成分,降低终渣中FeO的含量。倒炉后测取终点温度及成分并取渣样分析[3]。

表2 造渣料使用总量 kg

3.2试验效果

3.2.1化渣效果

为了更准确地验证采用石灰石作为部分造渣料工艺对造渣时间的影响,在试验的同时,在相同的铁水条件下也统计了35炉未加石灰石的化渣时间,数据对比如图1所示。

图1 未加入石灰石和加入石灰石化渣时间对比

由图1可以看出:加入石灰石的化渣时间与未加入石灰石的相比具有明显优势,加入石灰石的平均化渣时间为279 s,未加入石灰石的为358 s,采用石灰石作为部分造渣料后化渣时间缩短79 s,对冶炼前期脱磷更为有利。

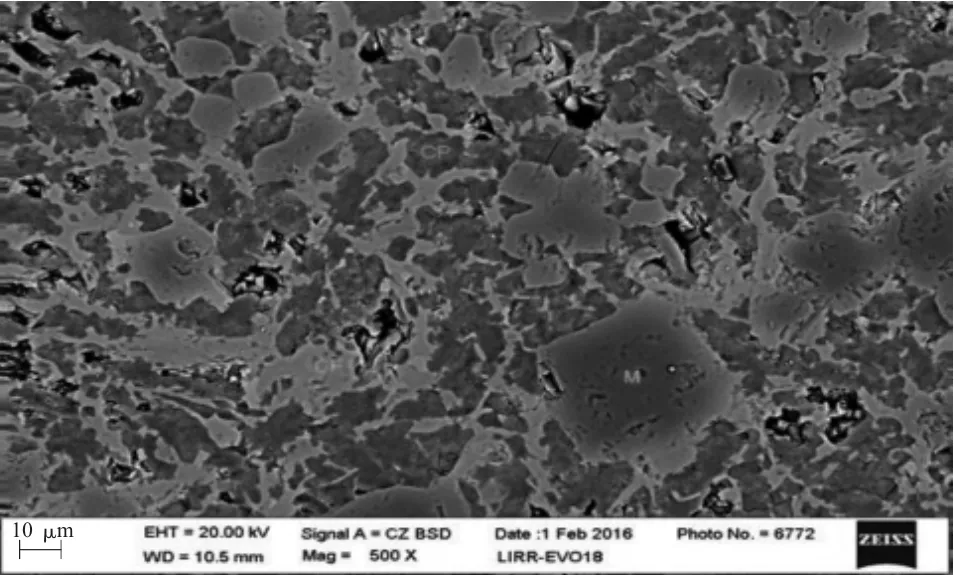

此外,为了解石灰石在炼钢化渣期间的利用率和效果,对化渣后的钢渣进行岩相图分析,如图2和表3所示。

图2 化渣后钢渣岩相图

表3 岩相图所用炉渣成分 %

从岩相图中看出:化渣后的钢渣中含有大量的低熔点矿相,说明采用石灰石进行造渣处理,石灰石的利用率较高、化渣效果较好,达到了快速化渣的效果。

3.2.2终点效果

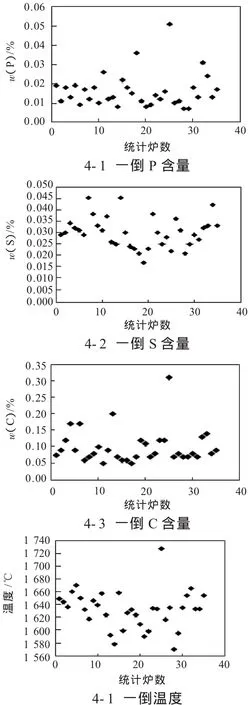

转炉造渣的主要目的是为了除去钢中的P、S等杂质。因此,冶炼终点的效果成为石灰石能否作为造渣料的重要依据。为了验证该工艺冶炼的终点效果,在同期进行了对比试验分析。在试验同期共统计116炉未使用石灰石冶炼的终点成分及温度数据,如图3所示,使用石灰石冶炼的35炉终点成分及温度数据如下页图4所示。从图3、图4中可以看出:在冶炼终点方面,该工艺的脱P、S的效果和终点温度控制与正常工艺无明显异常。

图3 未加入石灰石终点成分及温度

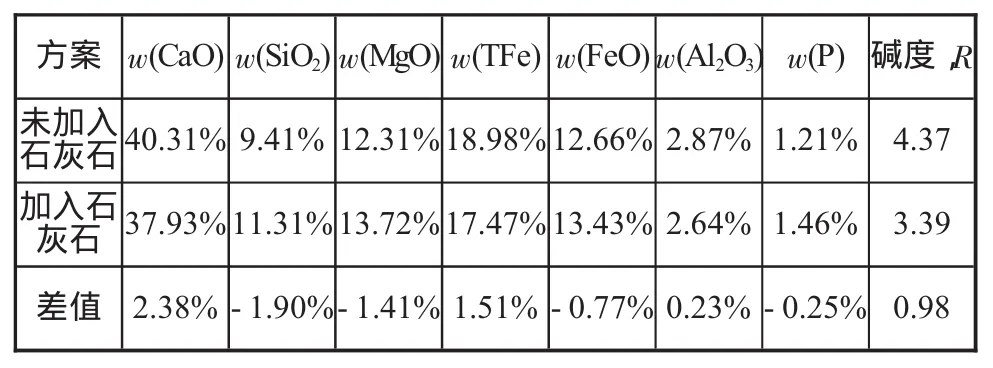

对于使用石灰石作为造渣料的效果,还可以从对转炉终渣成分进行的简单分析看到,下页表4给出了未加入石灰石和加入石灰石两种工艺的终点渣样成分。

对比两种工艺后,部分使用石灰石造渣工艺与全石灰造渣工艺相比,炉渣中的CaO含量(质量分数)下降了2.38%,w(SiO2)上升了1.9%,导致碱度下降了0.98,达到了3.39的水平。石灰石分解后有44%左右的总量降低,减少了炉渣中的CaO含量。由于加入石灰石的收得率比石灰高,也有可能是由于前期 [Si]在生成SiO2的过程中以SiO的形式随CO-CO2气泡逸出,在穿越渣面时没有被熔渣吸收,导致终渣中SiO2的浓度有所降低。此外,根据造渣效果和炉渣成分来看,石灰石作为部分造渣料使用,在冶炼过程中没有出现不良影响。

图4 加入石灰石终点成分及温度

表4 未加入石灰石和加入石灰石终点碱度对比

4 经济效益和社会效益

石灰石作为造渣料被使用后,可以降低炼钢造渣成本。按照石灰石中CaCO3质量分数为95%计算,石灰石中CaO质量分数约为53%,每消耗石灰石10 kg/t相当于消耗石灰5.3 kg/t。根据目前石灰石与石灰的价格计算,每消耗石灰石10 kg/t可降低渣料成本2.75元/t。

此外,石灰石入炉后会分解出大量的CO2,其中的部分CO2可以参与铁水反应生成CO,并且随着其他转炉煤气进行回收。因此,将石灰石直接作为造渣料,可以降低石灰石煅烧成石灰时的CO2排量,可实现低碳经济。[4]

5 结论

1)采用石灰石作为部分造渣料工艺后,化渣时间比未使用石灰石的时间平均缩短79 s,对冶炼前期脱磷更为有利。

2)通过分析试验结果,发现石灰石作为部分造渣料被加入转炉后,终渣成分无明显异常,冶炼终点钢水成分较为稳定,脱磷、脱硫效果良好。

3)在转炉使用石灰石作为部分造渣料冶炼时,每消耗石灰石10 kg/t,降低了炼钢造渣成本2.75元/t,同时降低了石灰焙烧过程中CO2的排放量,提高了转炉煤气的回收量,实现了节能减排的意义。

[1]王鹏飞,张怀军.石灰石替代石灰炼钢造渣效果研究[J].包钢科技,2012,38(4):30-33.

[2]刘宇,王文科,王鹏,等.转炉采用石灰石部分代替石灰的冶炼实践[J].鞍钢技术,2011(5):41-44.

[3]翁玉娟,王瑞军,李彦军,等.石灰石代替部分石灰的研究与实践[J].北方钒钛,2015(1):24-27.

[4]田志国,汤伟,潘锡泉.氧气转炉采用石灰石替代部分石灰冶炼的应用分析[J].金属材料与冶金工程,2012,40(3):31-35.

(编辑:胡玉香)

Application of Limestone in Steel Making Process of Semi Steel

WENG Yujuan,WANG Ruijun,QIAO Guoping,HAN Chunliang,LI Yanjun,YUAN Na

(First Part of Long Steels Industry Department,Chengde Iron and Steel Company,Chengde Hebei 067002)

This paper analyzes the properties of limestone added to the converter after thermal decomposition reaction process and the characteristics of the slag reaction by experiment.The results show that the superior of application of limestone in converter steelmaking can improve the effect of semisteel steelmaking and can be a part of slagging,and reduce consumption and cost,at last,it meets the demand of steelmaking.

limestone,steelmaking,cost,slagging

TF71

A

1672-1152(2016)04-0010-03

10.16525/j.cnki.cn14-1167/tf.2016.04.04

行业纵横

2016-05-06

翁玉娟(1969—),女,现在河钢集团承钢公司长材事业一部从事技术和管理工作,高级工程师。