接触片多工位级进模设计

2016-10-13俞蓓

俞蓓

(安徽机电职业技术学院机械工程系,安徽芜湖241002)

接触片多工位级进模设计

俞蓓

(安徽机电职业技术学院机械工程系,安徽芜湖241002)

对某家用电器上的接触片进行零件工艺分析,通过冲压工艺方案对比确定采用多工位级进模生产。随后,从零件排样分析、多工位布置情况、模具主要零部件凸凹模结构设计、送料方式确定、卸料装置设计、自动出料设置等方面详细介绍了接触片级进模的设计情况,为此类小零件级进模设计提供了一定的参考价值。

多工位;级进模;排样;设计

选用零件为某家用电器上的接触片,材料为10号钢,料厚为1.5 mm,零件未注公差等级为IT14,生产100万件/年。零件总体尺寸不大,形状较简单,两端不对称,需冲制Ф12及Ф5小孔各1个,零件需进行90°弯曲,材质易弯曲。根据中性层不变原则[1],对零件进行展开尺寸计算,零件图及展开尺寸见图1。

图1 零件图

1 冲压工艺方案对比分析

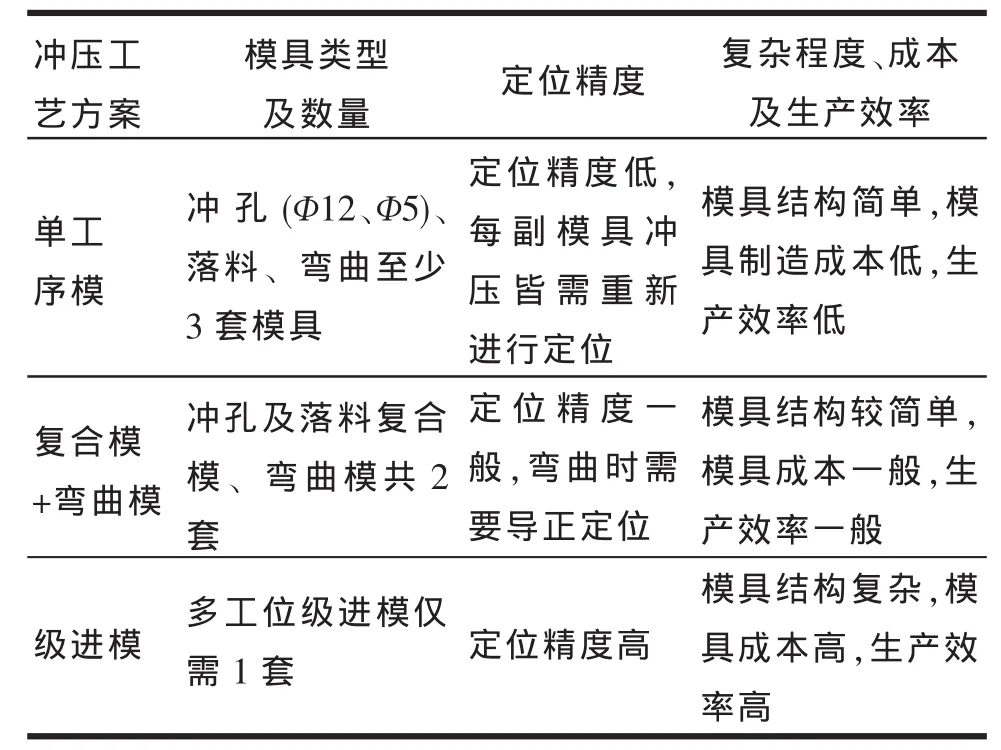

该零件的冲压主要可以采用单工序模、复合模+弯曲模、多工位级进模等冲压工艺[2],其分析对比见表1。综合考虑零件的生产批量、加工精度要求及生产效率等因素,采用模具结构复杂、模具成本较高的多工位级进模进行生产。

表1 3种工艺的对比

2 零件排样分析

零件形状基本规则、简单,结合材料利用效率,充分考虑到零件冲裁时冲压力及弯曲时侧向力的相互抵消,为减小冲压力,选择双排中的对头双排方式进行冲压,见图2。

图2 零件排样示意图

查相关模具设计资料[3],取得零件的搭边值 a= 1.0 mm,从而确定零件步距s=22 mm,计算得出条料宽度为82.5 mm。具体排样工位图详见图3。

图3 多工位排样图

第①工位:冲Ф5、2-Ф6工艺孔(冲制的小孔均是供条料后续导正使用的导正孔);第②工位:冲2-Ф5零件结构小孔;第③工位:采用切接方式冲零件R10的左半部分外轮廓圆弧段;第④工位:冲零件R10的右半部分外轮廓圆弧段;第⑤工位:采取矩形小凸模冲切零件侧边部分;第⑥工位:采取矩形凸模继续冲切零件侧边“L”形部分(避免使用整体凸模时受冲裁力影响导致凸模小端尺寸位置频繁磨损、更换,故⑤、⑥工位使用两个分开的规则矩形凸模进行冲切,降低凸模制造成本,减少后续修磨工时);第⑦工位:冲2-Ф12零件的结构大孔(零件即将进行弯曲,此时需在Ф6导正孔位置将零件Ф12结构孔完全冲出,避免弯曲结束该孔不易冲制);第⑧工位:空工位(此工位若进行弯曲,则弯曲凸、凹模与第⑦工位的冲孔凸、凹模将发生强度干涉);第⑨工位:弯曲零件外侧面(该对头排样方式下,弯曲时的侧向力抵消);第⑩工位:空工位(布置原理如第⑧工位);第11工位:冲掉零件中间载体,实现“一分为二”的冲切,零件完成。

3 模具主要零部件及相关结构设计

3.1凸模设计

根据该模具冲压特点,综合考虑修磨刃口及制造成本等因素,凸模采用了多种固定方式[4]。第①、②工位处冲Ф5、Ф6小孔的凸模尾部采用螺纹,用螺母将其固定在固定板中,留有一定的刃磨量,方便刃口磨损后的修磨,见图4 A处。第③、④工位处冲裁零件大端外形,第⑥工位处冲切零件“L”形侧边的矩形凸模,第⑨工位处弯曲凸模,这三处均为异形凸模,采用直通式结构,侧面开切槽,利用小压板插入安装固定,见图4 B处。第⑤工位处为狭长矩形小凸模,该处冲裁凸模易磨损,需充分考虑刃磨及更换,故采用丝堵固定,见图4 C处。第⑦工位处为冲Ф12的大孔凸模,结合其他凸模的安装固定方式,此处采用螺钉直接连接凸模固定端的方式,见图4 D处。

此模具凸模设计充分考虑了凸模高度可调整,以此满足加工中凸模高度的一致性。同时,由于小凸模相对寿命较短、易磨损,故对其及时更换、刃磨或维修也做了全面的考虑。

3.2凹模设计

该模具所有冲压处凹模均采用冷作模具用钢SKD11的直壁套类结构,这样可以确保刃口强度(图4)。此外,直壁结构便于凹模加工、修磨及更换,使得模具加工更加经济。

3.3送料方式设计

采用导料板对条料进行导向送进,条料宽度与导料板间双边间隙约为0.05 mm,可以实现粗定位。利用导正销对条料两侧及中间冲出的2个直径为6 mm、1个直径为5 mm的小孔进行精定位。为了避免冲压过程中条料被包吸在凸模上或是冲裁之后产生的毛刺影响条料正确送进[5],增加抬料钉,兼起导料及浮顶器作用。这种导料板、导正销与抬料钉组合的结构形式不但为送料提供了必要条件,同时为保护凸模、修磨凹模刃口等提供了便捷。

图4 模具主要零部件结构设计图

3.4卸料装置设计

模具采用弹压式卸料,为方便卸料板上各个凸模的安装及卸料板的制作,将卸料板做成上下两块,利用螺纹固定。上块为45钢(25 mm厚),凸模穿过位置均为过孔放空;下块为Cr12MoV合金工具钢(8 mm厚),与所有凸模进行双边间隙0.02 mm配合。卸料零件设计见图5。为保证卸料板安装的平面度要求,将卸料螺钉外侧加装两段长度不同的卸料板套管,较短段卸料套管方便拆卸同磨;卸料弹簧的安装采用固定座等组件进行预压,确保各组卸料弹簧等高。

3.5便捷的自动出料设计

模具采用将一块光滑板料起一定角度斜靠在出料处,这样最后载体冲切之后零件会沿着该滑板自动滑下并收集于零件收纳盒中。这种简单便捷的落料方式可以避免人工取件费工费时的缺点,同时也提高了级进模自动生产的效率。

图5 卸料零件设计图

模具结构设计总装图见图6。

图6 接触片级进模总装图

4 结语

冲压生产广泛应用于机械生产各个领域,多工位级进模以其定位精确、生产效率高等特点对形状相对复杂、工序数量较多的小尺寸零件生产相对有利。未来,如果能够进一步简化级进模结构,降低模具制造成本,推行级进模零件标准化等[6],那么对于批量不大的多工序小零件生产,级进模不失为一个好的选择。

[1]杨玉英,崔令江.实用冲压工艺及模具设计师手册[M].北京:机械工业出版社,2005:356-362.

[2]范玉,范佳琦,黄继战.音响盖板精密级进模具设计与制造[J].机械设计与制造,2015(9):254-256.

[3]陈炎嗣.多工位级进模设计与制造[M].2版.北京:机械工业出版社,2014:84-87.

[4]洪慎章,金龙建.多工位级进模设计实用技术[M].北京:机械工业出版社,2010:44-62.

[5]张志民,卢海涛,石晓东,等.卡箍多工位级进模设计[J].模具制造,2015(9):16-19.

[6]刘占军,王铁丽,吴钢,等.安装座多工位级进模设计[J].模具工业,2007(8):31-33.

【责任编辑 黄艳芹】

Design of Multi-position Progressive Die for Contact Piece

YU Bei

(Department of Mechanical Engineering,Anhui Technical College of Mechanical and Electrical Engineering,Wuhu 241002,China)

This thesis did a part process analysis on contact pieces of certain household appliances,and,on the basis of the contrast between stamping process plans,it adoptedmulti-position progressive die production.It,furthermore,elaborated on the design of progressive die for contact pieces from such aspects as part layout analysis,multi-station arrangement,convex and concave mold design of the main components,the determination of feeding modes,the design of dumping device and the setting of automatically discharging.This study provided some reference for the design of progressive die for small parts.

multi-position;progressive die;layout;design

TG386.42

A

2095-7726(2016)09-0041-04

2016-04-08

2014年安徽省质量工程项目(2014jxtd098)

俞蓓(1984-),女,安徽芜湖人,讲师,硕士,研究方向:模具设计与制造。