环己酮装置高压工序尾气回收技术改造

2016-10-10吴德新

吴 德 新

(中国石化集团资产经营股份有限公司巴陵石化分公司炼油事业部,湖南 岳阳 414014)

环己酮装置高压工序尾气回收技术改造

吴 德 新

(中国石化集团资产经营股份有限公司巴陵石化分公司炼油事业部,湖南 岳阳 414014)

介绍了环己酮装置高压工序尾气的来源和组成;比较了活性炭吸附、深冷分离及压缩-吸收3种尾气回收技术的优缺点;在现有溶剂吸收技术的基础上,采用压缩-吸收技术对环己酮装置高压工序尾气回收装置进行技术改造。结果表明:采用压缩-吸收回收技术后,高压工序排放的尾气中环己烷体积分数由2.640%降低至0.062%;压缩-吸收技术操作简单、稳定可靠,回收的环己烷可返回生产系统中作为原料使用,所用的吸收剂来自装置中间物料粗醇酮,不但减少了尾气排放对环境的污染,每年还可创效519.4万元。

环己酮环己烷尾气回收高压工序技术改造压缩吸收

环己酮的生产采用环己烷空气氧化法工艺,在生产过程中会产生大量的工艺尾气,如氧化反应尾气、分解反应尾气及烷三效精馏尾气等,尾气中含有环己酮、环己醇、环己烷等有机物料,如果将这些尾气中的有机物料回收利用,不但可以减少对大气的污染,还可以降低生产成本。国内外一些企业、科研院所在这方面做过大量研究。张福顺[1]对真空变压吸附技术在环己烷氧化尾气中应用的可行性进行了论证,并在山东洪业化工集团环己酮装置上成功应用;陆恩锡等[2]采用膨胀机使高压氧化尾气膨胀到低压,回收能量并使尾气中质量分数约0.2%的有机物得到回收;陶红[3]采用活性碳纤维吸附回收技术处理含环己烷的废气,环己烷吸附效率大于99%。目前,环己烷氧化尾气的回收利用虽取得了一定的效果,但存在吸附剂寿命短、高沸点组分粘附在吸附剂上不易脱附等缺点。作者针对中国石化巴陵石化分公司环己酮装置现采用的溶剂吸收技术,对装置高压工序各排放点尾气组成进行了剖析,采用压缩-吸收回收技术,较好地回收了各尾气中的有机物,使环己酮装置的尾气实现了达标排放。

1 环己酮装置高压工序尾气组成

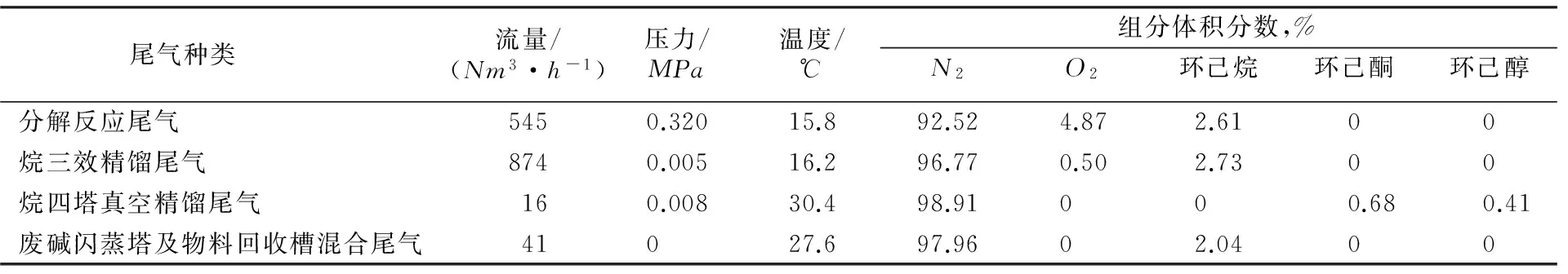

目前,环己酮装置高压工序尾气中,氧化反应尾气经吸收塔吸收后,其余各排放点尾气流量及组成见表1。从表1可以看出,分解反应尾气、烷三效精馏尾气、烷四塔真空精馏尾气、废碱闪蒸塔及物料回收槽混合尾气中含有微量环己烷、环己醇、环己酮等,如直接排入火炬,尾气中的有机物将排入大气,不仅严重污染环境,而且还会造成装置生产成本上升,若能回收尾气中的有机物,不仅节约生产成本,还能改善环境。

表1 环己酮装置高压工序各排放点尾气流量及组成

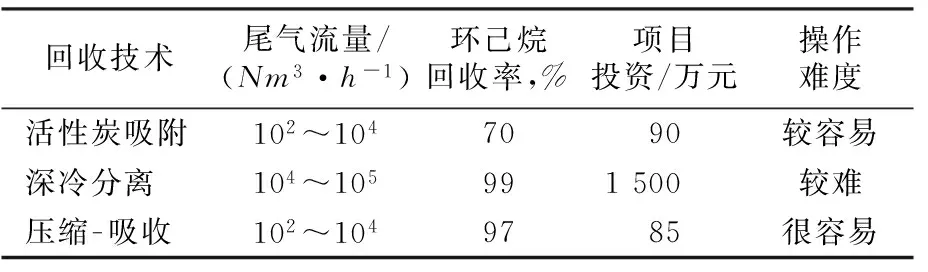

2 尾气回收技术的选择

目前,有机废气的处理方法主要有活性炭吸附、深冷分离及压缩-吸收3种技术。活性炭吸附法采用高质量的活性碳纤维作为吸附介质,吸附尾气中有机物,将无机气体净化排放,吸附了有机物的活性碳纤维用水蒸气进行解吸回收;深冷分离工艺是利用原料中各组分相对挥发度的差异,通过气体透平膨胀制冷,在低温下将气体中组分按工艺要求冷凝下来,然后根据需要用精馏法将其中的各类烃依其沸点温度的不同逐一加以分离;压缩-吸收法是根据混合气体中各组分在某种溶剂中溶解度的不同而达到分离的目的。

环己酮装置的5种尾气混合后含有微量的环己醇和环己酮,采用活性碳纤维吸附技术处理时,尾气进入吸附装置后,环己酮、环己醇与环己烷一同被活性碳纤维吸附,在蒸汽解吸的过程中,环己烷气体与水蒸气进入冷凝器冷凝为液体,成功与活性碳纤维分离,但环己酮、环己醇沸点均在150℃以上,难于受热蒸发为气态,因此,环己醇、环己酮吸附在活性碳纤维表面,堵塞活性碳纤维孔隙,使活性碳纤维吸附效果下降,造成排放尾气中的环己烷含量不断升高。因此,环己酮装置高压工序尾气不适合采用活性碳纤维吸附的方法来回收尾气中的有机物。

采用深冷分离技术处理时,环己酮装置高压尾气经压缩机加压后,进入气液分离罐,回收凝结的环己烷液体后,进入低温换热器,经低温换热器后气体冷却到-30 ℃,尾气经捕集器捕集气体夹带的细小颗粒后进入膨胀机,膨胀做功后,气体温度降低到-70 ℃;环己烷凝固点为6.5 ℃,在膨胀机出口温度达到-60 ℃情况下,环己烷将完全凝固在换热器和捕集器中,从而达到最佳分离目的;经深冷分离后,膨胀机出口尾气中环己烷体积分数只有0.026%,达到了很好的回收效果。但深冷分离工艺需增加压缩机和膨胀机,同时对设备材质要求较高,设备投资大,只有在装置规模较大时,才具有较佳的经济性,而本装置高压工序尾气流量仅为1 476Nm3/h。因此,本装置不适宜采用深冷分离技术。

采用压缩-吸收回收技术处理时,高压工序尾气经尾气缓冲罐收集后引入压缩机,凝结的环己烷进入物料回收槽,回收的环己烷返回生产系统中作为原料使用,压缩后的尾气进入尾气吸收塔,经中间物料粗醇酮(环己酮和环己醇的混合物)吸收后排放,尾气中环己烷体积分数可降低至0.062%。本装置采用压缩-吸收法来回收高压工序尾气中的环己烷有着独特的优势:(1)本装置现有尾气吸收塔能力有富余,只需将烷三效精馏尾气、分解反应尾气、废碱塔和物料回收槽尾气、烷四塔真空精馏尾气加压后引入现有尾气吸收塔即可,减少项目投资;(2)选择中间物料粗醇酮作为吸收剂,因溶质与溶剂沸点相差较大(约70 ℃),只需采用简单的蒸馏即可实现溶质与溶剂的分离,而且装置现有烷塔工序可直接对粗醇酮进行分离。

由表2可看出,环己酮装置宜采用压缩-吸收回收技术回收各排放点尾气。

表2 3种尾气回收技术比较

3 高压工序尾气回收技术改造及效果

在环己酮装置现有的溶剂吸收技术的基础上,采用压缩-吸收法回收技术对低压尾气回收进行技术改造。烷三效精馏尾气和烷四塔真空精馏尾气混合后进入尾气缓冲罐,分解反应尾气进入分解尾气缓冲罐,废碱塔尾气及物料回收槽尾气一同进入尾气缓冲罐。在尾气缓冲罐出口分设置两条管线,一条进入尾气压缩机,另一条通过调节阀现场排空。在排空管线及尾气压缩机进气管线设有快速切断阀,当尾气压缩机进口压力高于设定值则直接现场排空。高压装置尾气进入尾气压缩机进行三级压缩升压至1.5MPa后,然后进入尾气吸收塔。环己酮装置高压工序尾气回收工艺流程见图1。

图1 环己酮装置高压工序尾气回收工艺流程Fig.1 Tail gas recovery process of high-pressure stage of cyclohexanone plant1—尾气缓冲罐;2—尾气压缩机;3—尾气吸收塔

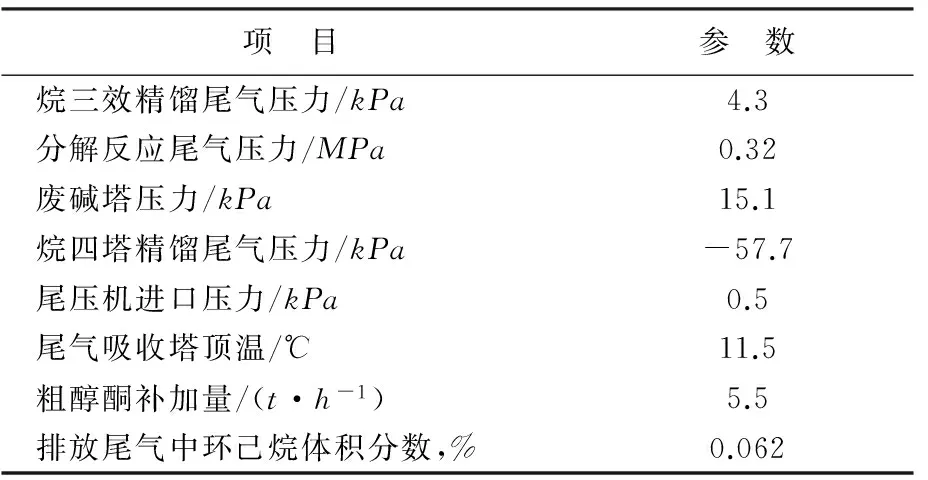

高压工序尾气回收装置投入运行后,尾气压缩机运行稳定,尾气吸收塔补加粗醇酮量为5.5t/h,尾气温度控制在11.5 ℃左右,装置运行稳定,且未出现非计划停车,具体运行数据见表3。高压工序尾气回收系统投用后,尾气含环己烷大幅度降低,在未实施项目前,高压工序尾气含环己烷体积分数为2.64%,在尾气回收系统投用后,高压工序尾气(烷三效精馏尾气、分解反应尾气、烷四塔真空精馏尾气、废碱塔尾气及物料回收槽尾气)经尾气压缩机压缩后进入尾气吸收塔,经醇酮吸收后,装置排放尾气含环己烷体积分数仅为0.062%,环己烷吸收效率为97.7%。

表3 高压工序尾气回收装置运行参数及回收效果

环己酮装置高压工序各排放点的尾气流量为1 476Nm3/h,经压缩-吸收处理后排放的尾气含环己烷体积分数由改造前的2.64%降至0.062%,经计算,回收环己烷量为142.7kg/h。

尾气压缩机额定功率200kW,每年装置运行8 760h,环己烷单价按5 000元/t,电单价按0.603元/kW·h计,每年高压工序尾气中有机物回收可创效519.4万元。

3 结论

a. 通过技术改造,采用压缩-吸收工艺回收高压工序各排放尾气,取得了理想的效果,装置运行平稳,回收了尾气中大部分环己烷,尾气中环己烷排放量减少了97.7%,每年产生经济效益519.4万元。

b. 装置实现了“节能、降耗、减污、增效”的目的,促进了企业的可持续发展。

[1]张福顺.真空变压吸附技术在环己酮尾气回收中的工业应用[J].广东化工,2015,42(16):293-295.

ZhangFushun.TheindustrialapplicationincyclohexanoneexhaustrecoveryplantofVPSA[J].GuangdongChemInd, 2015,42(16):293-295.

[2]陆恩锡,张慧娟.带压氧化尾气能力综合利用研究[J].化学工程,2003,31(3):66-68.

LuEnxi,ZhangHuijuan.Energyintegratedutilizationofpressedoxidationoff-gas[J].ChemEng, 2003,31(3):66-68.

[3]陶红.用活性碳纤维吸附回收废气中环己烷[J].广州化工,1995,43(6):148-149.

TaoHong.Recoveryofcyclohexanefromwastegasbyactivatedcarbonfiberadsorptionprocess[J].GuangzhouChemInd, 1995,43(6):148-149.

Technical reformation of tail gas recovery fromhigh-pressurestageofcyclohexanoneplant

Wu Dexin

(Oil Refining Division, Baling Petrochemical Company, SINOPEC Assets Management Corporation, Yueyang 414014)

Theresourceandcompositionoftailgasfromhigh-pressurestageofcyclohexanoneplantwereintroduced.Theadvantageanddisadvantageofthetailgasrecoverytechniques,namelyactivatedcarbonfiberadsorption,cryogenicseparationandcompression-absorption,werecompared.Thetechnicalreformationoftailgasrecoveryunitofhigh-pressurestageofcyclohexanoneplantwasperformedbyapplyingthecompression-absorptiontechniquebasedonthesolventabsorptiontechnique.Theresultsshowedthatthevolumefractionofcyclohexanewasdecreasedfrom2.640%to0.062%intailgasfromhigh-pressurestagewhileapplyingthecompression-absorptionrecoverytechnique;thecompression-absorptionrecoverytechniquewasofsimpleoperationandfairlygoodstabilityandreliability;therecoveredcyclohexanecouldreturntotheproductionasthefeedstockandtheabsorbentwasacrudealcohol/ketonemixturefromtheplantasanintermediatematerial,whichcouldnotonlydepresstheenvironmentpollutionoftailgas,butmakethebenefitof5194thousandyuanannually.

cyclohexanone;cyclohexane;tailgas;recovery;high-pressurestage;technicalreformation;compression;absorption

2016- 03-14;修改稿收到日期:2016- 06-07。

吴德新(1980—),男,工程师,从事石油化工生产、科研及技术改造工作。E-mail:woodthin@163.com。

TQ234.2+1

B

1001- 0041(2016)04- 0072- 03