电镀清洗过程中的节水技术

2016-09-22张路路王刚

张路路*,王刚

(广东省环境科学研究院,广东 广州 510045)

【环境保护】

电镀清洗过程中的节水技术

张路路*,王刚

(广东省环境科学研究院,广东 广州 510045)

介绍了逆流漂洗、喷淋清洗、空气搅拌强化清洗、电导控水技术、废水槽边回用技术等主要的电镀清洗方式和节水技术的研究进展与应用技巧,为电镀企业实施清洁生产节水方案提供参考。

电镀;清洗;节水;清洁生产

First-author's address: Guangdong Provincial Academy of Environmental Science, Guangzhou 510045, China

电镀清洗是电镀生产中用水的主要环节,也是产污的主要环节,占生产用水量及电镀废水产生量的 95%以上。而镀件清洗又是电镀生产的关键,清洗质量对电镀工艺的稳定性和电镀产品的质量有着重大的影响。不少电镀企业为保证清洗质量,往往使用过量的清洗水,不但造成水资源的浪费,还加大了电镀废水的产生量,使废水处理成本增加。

因此,在满足清洗质量的前提下,如何运用高效的节水工艺和技术至关重要。本文介绍了电镀传统清洗方式与新型节水技术的研究进展,并结合笔者自身为电镀企业开展清洁生产审核的经验,提出一些应用技巧与建议,以为电镀企业实施清洁生产节水方案提供参考。

1 传统清洗方式

1. 1 逆流漂洗

逆流漂洗是清洗水流动方向与镀件移动方向相反的一种清洗方式,该方式由多级清洗槽串联组成,由末级清洗槽内进水,首级清洗槽内排水。逆流漂洗分为两类,一类是连续逆流漂洗,即末级清洗槽为连续进水,各清洗槽间通过重力作用进行换水,直至第一级清洗槽后连续排放;第二类是间歇逆流漂洗,即首级清洗槽周期性排水,补充水由后槽向前逐级推进,至末级清洗槽补充新鲜水,也称清洗废水全翻槽方法。一般来说,三级连续逆流清洗比直流清洗节水约66%,间歇补水逆流清洗又比同级的连续逆流清洗节水约45%[1]。当前逆流漂洗的应用已较为广泛,已成为电镀行业清洁生产评价指标体系中的基本要求。

连续逆流漂洗一般适用于生产批量大、用水量较大的连续生产车间,而间歇逆流漂洗适用于间歇、小批量生产的电镀车间。从节水和回收的角度来说,间歇逆流漂洗较为合理,其技术关键在于控制好翻槽周期[2],并严格控制镀液带出量。逆流漂洗槽的结构设计必须合理,采用“联体型”内隔若干水洗槽的设计形式可避免废水因槽间空隙而外流。另外,逆流漂洗宜配合喷淋清洗、空气搅拌强化清洗等联合手段,清洗效果和节水效果会更加明显。

1. 2 喷淋清洗

喷淋清洗是当前电镀企业较常用的清洗方式,一般应用于自动生产线,与逆流清洗槽联用。喷淋清洗利用水的喷射动能作用,使附着液从镀件表面加速脱落,从而有效提高清洗效率,其节水效果相当于外加0.5 ~ 1.0个逆流清洗槽[1]。喷头的位置有两种,一种是布置在第一级清洗槽两侧或一侧位置,另一种则是布置在末级清洗槽处。前种方式大幅减轻了后续清洗槽的清洗负荷,可降低连续逆流清洗的供水流量,或者延长周期性逆流清洗的补水周期;后种方式可大幅减少杂质离子进入后续的工艺镀槽,尤其是采用去离子水进行喷淋清洗,可满足高清洗质量要求的工况。喷淋清洗对品种单一、批量较大的镀件有一定的优越性,但存在一定的缺点,如企业通常将喷头位置固定,不能调整,若碰到喷淋盲区较大的镀件,则清洗效果较差。另外,喷嘴的磨损、腐蚀、堵塞等常见问题也经常影响到喷淋效果。

关耀昌[3]在逆流清洗的基础上设计了高压水刀喷洗装置,其中控制高压水刀开关的电磁阀统一由PLC(可编程逻辑控制器)调控,可实现仅在末端清洗槽镀件提升时进行有效喷淋清洗,极大地提高了清洗效率,工艺整体节水约40%。周晓军等人[4]在IC(集成电路)引线框架高速电镀前处理增加一道高压喷淋清洗工序,与传统的清洗手段相比,更具高效、彻底等特点,能够大大提升产品质量。周永璋等人[5]申请了一种电镀喷淋清洗液回收循环利用的专利,将多级喷淋循环清洗系统串联,每级系统均对应有漂洗液回收系统,且在每级循环清洗系统之间设置有清除镀件表面清洗液的气洗系统,大幅节约了漂洗水用量。

在喷淋清洗的应用技巧上,建议企业将喷淋清洗开关与生产线自动化控制进行联动,实行间歇式自动喷淋清洗,即当清洗工件进入或离开清洗槽,进入喷头喷淋范围时,再进行自动喷淋,其他时间关闭,可起到更加有效的节水效果。其次,设计喷头的安装位置应留有可调整空间,以便根据生产工艺和各种工件的特点,及时调整喷头的高度、角度和方向。另外,可尝试采用更加先进的喷淋装置,如可调空气雾化喷嘴(利用压缩空气的气流使水雾化),在保证良好的清洗效果下,用水量仅在0.5 L/min以下,节水效果非常显著。

1. 3 空气搅拌强化清洗

在清洗槽实施空气搅拌强化清洗是当前一种较常见的辅助强化清洗方式。空气搅拌能够加快清洗水在镀件周围的流动,使清洗水处于湍流状态,大幅提高了镀件上附着液向清洗水中传质的速度,以及清洗槽内溶质的均匀程度,从而强化清洗效果。空气搅拌清洗对较复杂的镀件(尤其是有盲孔的工件)特别有利,因为该方法能够使清洗水迅速进入镀件的凹洼和死角部位进行清洗。另外,部分电镀工艺因其镀液中的添加剂致使较难洗净,如镀锌(特别是氯化物镀锌)低铬、超低铬彩钝和蓝白钝前的清洗,也非常适合空气搅拌强化清洗[6]。升温搅拌清洗能够进一步提高清洗效率,因为清洗水温度的提高有助于降低镀液粘滞系数和清洗水黏度,但能耗会相应增加。

应用空气搅拌时,空气源应使用无油空气泵或串接油水分离器,保证所提供的空气不含油。生产线上若有多槽需空气搅拌时,各槽宜设有独立的阀门以便于调整供气量。另外应注意不同批次的镀件可能对搅拌强度的要求不同,有的不宜过高,否则容易导致镀件脱落。

2 新型节水技术

2. 1 电导控水技术

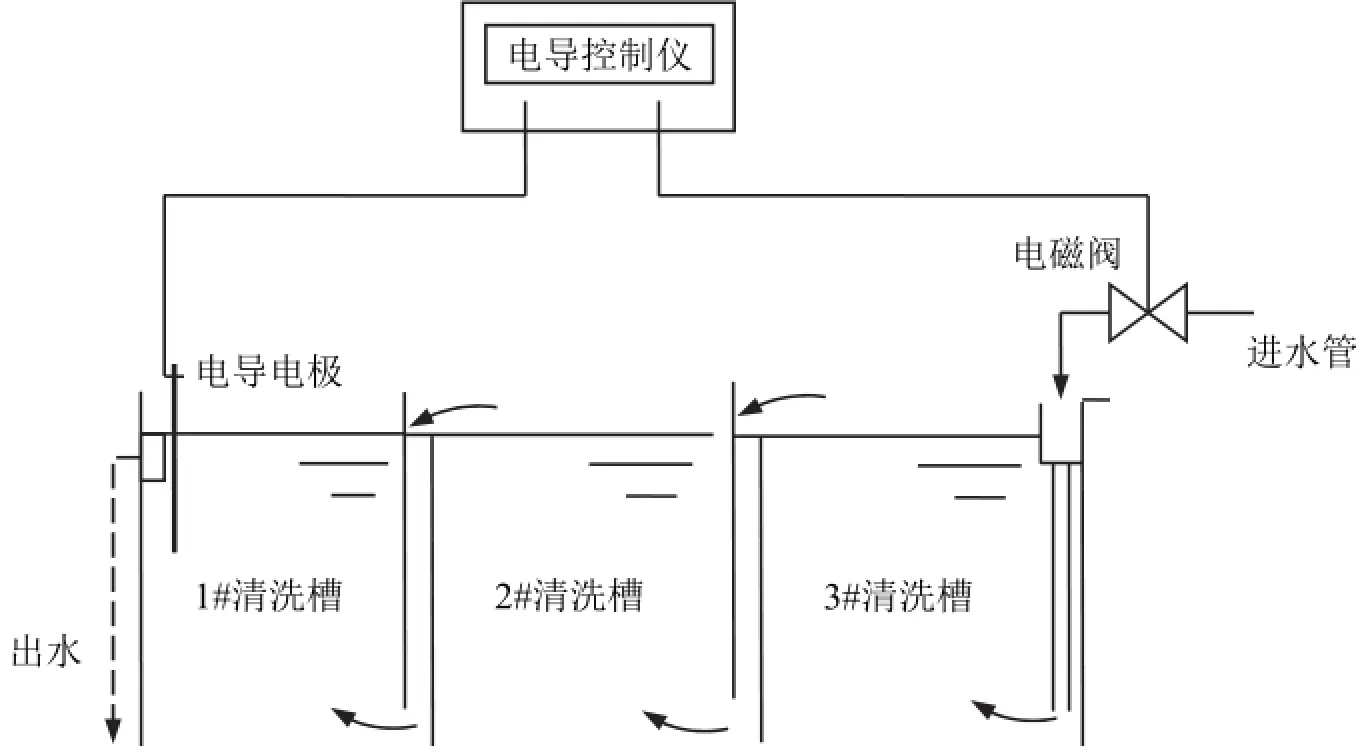

电导控水技术是通过电镀清洗水的电导率变化来控制清洗供水的一种节水方法。此技术由控制器、电导率传感器(设置在清洗槽内)和电磁水阀(安装在供水端)三部分组成,其工作原理见图1。根据电镀清洗水的污染程度与其电导率正相关的原理,通过电导率传感器实时监控清洗槽内清洗水的“清”、“脏”程度,做到“有的放水”:当清洗水“脏”到最大电导率允许值,开通供水端的电磁水阀,供给新鲜水;当水“清”到一定程度时电导率下降,电磁阀又自动关断,停止供水。此技术将清洗槽长流水变为短时间歇供水,极大地提高了清洗用水效率,并杜绝了手工开水的随意性及可能出现的长流水现象,可节水30% ~ 80%,效果显著。

图1 电导控水技术的工作原理Figure 1 Working principle of water supply technique by controlling the conductivity

根据美国国家金属表面处理资源中心(NMFRC)调查统计,在美国约有16%的金属表面处理厂家使用电导仪对漂洗用水进行监控[7]。在国内,我国电镀专家袁诗璞早在 1986年就对电导控水技术提出了构想,并申报了相关专利[8],之后又陆续开展研究、设计[9-10],最终在2011年推出国内首款批量化生产的WDD-2型电导控水器[11]。该产品的电极材料采用工业纯钛片,电极面积大,灵敏度高,且易于清洗,在可靠性、寿命和价格方面均具备一定优势,值得推广。但据笔者了解和部分用户反映,该产品的控制器无数字显示面板,若电镀工艺多,镀件变化大,不仅不利于员工操作,而且不利于员工掌握各类生产情况下清洗水电导率的变化规律和控制要求。以上不足在一定程度上制约了该产品的应用。费桂芝等人[12]申请了“电镀线节水减排自控系统”专利,该系统中设置了一套电导自控节水装置,该装置在电导电极与清洗池之间设置了循环磁力泵,通过循环过滤来保证电极对清洗水电导率测量的准确性。需要指出的是,电导率传感器除传统的电极形式外,还有一种电磁感应式(又称无极式、非接触式)电极,它被惰性材料包裹,不与被测液体直接接触,因此具有极强的抗污染能力与耐腐蚀性,不存在电极极化、电容效应,维护更为方便,目前在国外的电导控水设备中已有所应用。

在电导控水器的应用上,蔡荣[7]根据稀释比例的理论,分析了多种清洗槽镀液的质量浓度和电导率的关系,给出了一般电镀过程中最后漂洗水的电导率要求。他认为,最后漂洗水槽的质素的少许差异,足可导致第一漂洗水槽或第二漂洗水槽的很大偏离,因此选择将监控点设置在倒数第二个清洗槽上更为合适。另外,电导率传感器应定期维护、校准,以避免因仪器测量精准度的下降而影响控水效果。

2. 2 废水槽边回用技术

近年来,在逆流漂洗的基础上开发的逆流清洗闭路循环工艺逐渐受到关注,也称清洗废水槽边回收技术[13]。该技术是在逆流漂洗的基础上,通过离子交换、膜分离等方法对清洗废水中的重金属进行分离,得出的清水回用于末级漂洗槽循环使用,含重金属的浓液进行回收处置或作进一步浓缩后补回镀槽,从而能够最大限度地节约用水,实现电镀废水的微排放,并回收有用物质,提高了重金属利用率,将成为新的发展方向。

江门市某电镀厂对其镀铬槽后设置了“一级回收→三级逆流漂洗→离子交换→蒸发浓缩”的闭路循环工艺,其工艺流程如图 2所示。首级漂洗槽流出的含铬废水通过离子交换设备后,清水回用于末级漂洗槽循环使用,浓液则与回收槽的回收液一起进入蒸发浓缩设备进一步浓缩,最终浓缩液的铬酸酐含量可达250 g/L以上,回用于镀铬槽或粗化槽。本工艺与原先的三级逆流漂洗相比,可节水90%以上,也使重金属铬的回收率达到90%以上,环境效益与经济效益均较为显著。杨欣[14]在某航空工业集团热表厂镀瓦特镍生产线上开发了一套电镀漂洗废水线内循环集成设备,通过反渗透技术对镀镍后的漂洗废水进行分离、浓缩,优化了配套 PLC,可自动检测清洗槽内水质,控制所产清水质量与补给水量,并解决了膜组件产水浓度随进水浓度升高的问题。丁少华等人[15]、关兵等人[16]和王劲松等人[17]也都采用类似方法设计了漂洗水在线回用装置,并申请了相关专利。

清洗水的闭路循环工艺会不可避免地产生镀液中杂质积累的问题。应注意强化电镀工艺管理,严把杂质带入镀液关,定期净化溶液去除杂质,将杂质含量控制在一定范围内。

图2 含铬废水槽边回用技术流程Figure 2 Process flow of a technique for reuse of chromium-containing wastewater at the side of cleaning tank

3 其他节水方法

3. 1 降低镀液带出

控制镀液带出量是电镀清洗有效节水的重要前提和关键。主要做法有:科学设置挂具结构与镀件吊挂方式,镀件缓慢出槽或出槽后增加停留时间(宜空停3 ~ 5 s),镀件出槽后设抖动装置或吹气装置使带出液流回镀槽。

3. 2 设置回收槽

在清洗槽前设置一级或多级回收槽,配合逆流漂洗、喷淋清洗等组合清洗工艺,既可保证清洗质量,减少清洗水用量,又能回收镀件带出的重金属,减少污染物排放。此方法对于金属价格较贵的加热型镀种(如镀镍、镀铬等)尤为适用,如镀后采用 3个回收槽 + 间歇式三级逆流漂洗的清洗方式,用去离子水进行回收清洗和逆流漂洗,并配合定期翻槽等措施,可实现镀后清洗废水的微排放[18]。为平衡回收槽中的镀液浓度,可采用加热浓缩回收液、增加回收槽数量或适当提升镀液温度等措施。为解决回收后镀液中杂质积累的问题,可在镀槽旁边设置辅助槽,通过在线电解(采用大面积阴极和低电流密度)的方式净化镀液。

3. 3 清洗水串级使用

在使用上述清洗方法的基础上,可进一步采用一水多用的节水措施,如将酸洗或弱腐蚀后的清洗水泵送至脱脂或除油后的清洗工序,将镀铬后的清洗水串级回用至前处理粗化后的清洗,或将部分末级逆流清洗水串级回用至逆流清洗前的喷淋清洗等。

4 总结与展望

在当前的众多清洗方式中,逆流漂洗已成为最基本的节水型清洗方法,其中间歇式逆流漂洗要比连续逆流漂洗更加节水。在逆流漂洗的基础上辅以合适的喷淋清洗和空气搅拌清洗,则能够达到更优的清洗效率和节水效果。电导控水技术通过监控清洗水的“清”、“脏”程度来进行精准供水,浪费水的情况可得到有效避免,是值得当前企业重视与推广的清洁生产技术。废水槽边回用技术可实现电镀废水的微排放,并实现重金属的回收利用,也将成为节水技术发展与应用的新方向。另外,降低镀液带出、设置回收槽、清洗水串级使用等方式也是实现节水的有效方法。

电镀企业在开展清洁生产审核的过程中,为应对环保要求,往往注重末端的废水回用、重金属回用等方案,而忽视了在生产源头上对用水的控制。2015年10月,国家发改委、环保部和工信部联合发布了新的《电镀行业清洁生产评价指标体系》,对电镀企业的节水设施与用水量提出了新的要求,如水耗控制指标已变为“单位产品每次清洗取水量”,且为限定性指标,这将更加科学地引导企业重视电镀清洗过程中的清洗方式和节水技术。此外,新的评价指标体系也将促使企业对供水控制方面进行思考,并做出改善,例如在每个清洗工序安装流量计实行定额供水,或安装电磁阀进行间歇式供水,在供水支管安装减压阀以稳定供水压力(避免供水超压时所造成的浪费)等,此方面还有待进一步的研究。

总之,电镀企业在开展清洁生产审核的过程中,应根据自身生产工艺的实际情况,因地制宜,选择合适的、巧妙的清洗方式与节水技术,多种并用,最大幅度地减少用水浪费,提高用水效率,最终实现节水减排。

[1] 孙华, 冯立明, 冯拉俊. 不同类型电镀清洗工艺的节水效果比较[J]. 材料保护, 2004, 37 (1): 50-52.

[2] 曾祥德. 电镀清洗技术节约用水的回顾与展望[J]. 电镀与精饰, 2011, 33 (5): 39-41.

[3] 关耀昌. 高压水刀喷洗技术在电镀节水清洗中的应用[J]. 机电工程技术, 2010, 39 (5): 89-90, 108.

[4] 周晓军, 曹立宁, 胡子卿, 等. 高压喷淋系统在IC高速电镀中的应用[J]. 电子工艺技术, 2011, 32 (4): 236-238, 241.

[5] 南京工业大学. 一种电镀喷淋清洗液回收循环利用的装置: 201410212451.1 [P]. 2014-07-30.

[6] 袁诗璞. 溶液的搅拌与空气搅拌(二)[J]. 电镀与涂饰, 2013, 32 (5): 56-58.

[7] 蔡荣. 电镀生产中对漂洗水的监控[J]. 电镀与精饰, 2012, 34 (1): 26-29.

[8] 成都市新都荧光电子仪器厂. 一种电导控制仪: 88220514.5 [P]. 1989-08-02.

[9] 袁诗璞. 电镀清洗用水采用电导自控的必要、原理与困难[J]. 电镀与涂饰, 2011, 30 (6): 42-45.

[10] 袁诗璞. 电导控水器的研制与模拟节水试验[J]. 电镀与涂饰, 2012, 31 (1): 50-54.

[11] 袁诗璞. WDD-2型电导控水器答疑[J]. 电镀与涂饰, 2012, 31 (9): 51-53.

[12] 河南北方星光机电有限责任公司. 电镀线节水减排自控系统: 201220691672.8 [P]. 2013-07-03.

[13] 中华人民共和国环境保护部. HJ-BAT-11电镀污染防治最佳可行技术指南(试行)[S/OL]. (2013-07-26) [2016-03-01] http://www.zhb.gov.cn/gkml/hbb/bgg/ 201307/W020130726461701975427.pdf.

[14] 杨欣. 电镀漂洗水线内循环集成设备工艺控制与运行试验[J]. 中国给水排水, 2014, 30 (1): 90-93.

[15] 上海华强环保设备工程有限公司. 一种电镀废水处理及回收利用集成化装置及其处理方法: 200910057199.0 [P]. 2009-10-07.

[16] 长春一汽富维高新汽车饰件有限公司. 电镀漂洗水回收再利用的装置及方法: 201110167084.4 [P]. 2012-02-22.

[17] 南华大学, 环境保护部华南环境科学研究所, 南京大学. 电镀废水铜镍一体化循环在线回收装置及回收方法: 201410333077.0 [P]. 2014-10-01.

[18] 蔡建宏. 电镀清洁生产技术改造宜从何处入手[J]. 电镀与涂饰, 2007, 26 (4): 46-51.

[ 编辑:温靖邦 ]

Water saving techniques for rinsing process in electroplat ing

ZHANG Lu-lu*, WANG Gang

The research progress and application tips of the main rinsing methods and water saving techniques in electroplating process were introduced, including countercurrent rinsing, spray cleaning, air agitation-assisted cleaning, conductivitycontrolled water supply technique, and wastewater reuse technique at the side of rinsing tank. This paper provides references for implementation of water saving scheme during implementation of cleaner production in electroplating enterprises.

electroplating; rinsing; water-saving; cleaner production

TQ153; X781.1

B

1004 - 227X (2016) 08 - 0422 - 05

2016-03-01

2016-03-29

张路路(1986-),男,河南新乡人,硕士,工程师,主要从事重点行业污染防治与清洁生产政策、技术研究。

作者联系方式:(E-mail) gdhjxh@126.com。