气刀工艺参数对热镀锌板亮点缺陷的影响分析与模拟

2016-09-22鲍成人康永林李研

鲍成人,康永林*,李研

(1.北京科技大学材料科学与工程学院,北京 100083;2.首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

气刀工艺参数对热镀锌板亮点缺陷的影响分析与模拟

鲍成人1,2,康永林1,*,李研2

(1.北京科技大学材料科学与工程学院,北京 100083;2.首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

针对厚度规格在2.0 mm以上,双面锌重大于180 g/m2的热镀锌钢板生产过程中带钢表面极易出现亮点缺陷的问题,采用扫描电镜对缺陷表面及截面进行观察,发现缺陷位置的锌层偏薄,呈现明显的凹坑状。运用 Fluent软件对气刀吹锌过程的气体流动情况进行三维数值模拟,通过分析得出厚规格镀锌板生产过程中气刀射程过大是造成该亮点缺陷的主要原因。通过调整气刀工艺参数,有效避免了带钢表面亮点缺陷的发生。

热镀锌;亮点缺陷;厚度;气刀吹扫;数值模拟

First-author's address: School of Materials Science and Engineering, University of Science and Technology Beijing,Beijing 100083, China

热镀锌板具有良好的耐蚀性、加工成型性、焊接性及涂装性等优点,在汽车、建筑和家电行业得到广泛应用。随着各企业镀锌产品表面质量的逐步提升,客户对镀锌板表面质量的要求也越来越严格[1-2]。亮点缺陷是纯锌镀层表面一种常见且非常细微的缺陷,其产生原因复杂,主要有以下几个方面:镀锌基板表面缺陷,镀锌过程中清洗不良,炉内异物压入,镀锌过程中产生的缺陷,锌渣与锌灰,气刀吹扫飞溅,光整工作辊表面异物粘附,等等[3-4]。本文针对产线生产时出现的亮点缺陷,研究了其微观形貌和成分,对其产生原因进行了分析,并采用数值模拟的方法考察了气刀工艺参数,提出解决方案和应对措施。

1 试验材料及方法

试验材料为厚度规格在2.0 mm以上,锌重大于Z180(即双面180 g/m2)的热镀锌钢板,现场生产停机后在气刀上方冷却塔前取样,从而排除冷却塔塔顶辊、光整机等后续辊系对缺陷的影响。首先对缺陷进行宏观形貌分析,并选取典型的缺陷区域进行取样,对基板进行扫描电镜(SEM)和能谱(EDS)分析。然后将局部的样品置于体积分数为50%的盐酸溶液中浸泡5 min,清洗掉表面残留的锌层和盐酸溶液,进行宏观形貌分析。

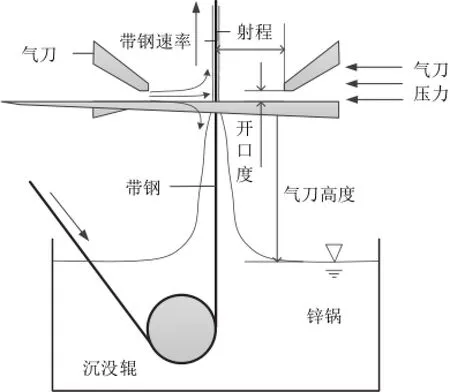

选用模拟仿真软件Fluent分析气刀气体流场对锌层表面的影响,该软件可用来模拟和分析复杂几何区域内的流体流动与传热现象,从不可压流到中等程度可压流乃至高度可压流范围内的复杂流场都适用。该软件采用了多种求解方法和多重网格加速收敛技术,因此能达到好的收敛精度[5-6]。结合图1所示的现场气刀设备实际情况,简化并建立气刀喷吹带钢表面的三维模型,如图2所示。

图1 气刀吹锌过程示意图Figure 1 Diagram showing the process of air knife blowing

图2 气刀吹锌过程的三维模型Figure 2 3D model simulating the air knife blowing process

气刀对称安装于带钢两侧,原点位于两侧气刀之间轴向平面上的带钢边部处,气流喷吹方向为 x方向,带钢运行方向为y方向,带钢宽度方向为z方向。在气刀结构一定的情况下,高速气流经过气刀腔形成均匀稳定的流场,可不对气刀腔进行建模[7]。由于气刀宽度方向上具有对称性,取1/2气刀宽度为计算区域可简化计算。本次数值模拟建立的三维模型的网格划分采用六面体网格,在气刀出口、带钢边部以及壁面附近区域进行网格加密,网格数量约为150万。

2 亮点缺陷组织分析

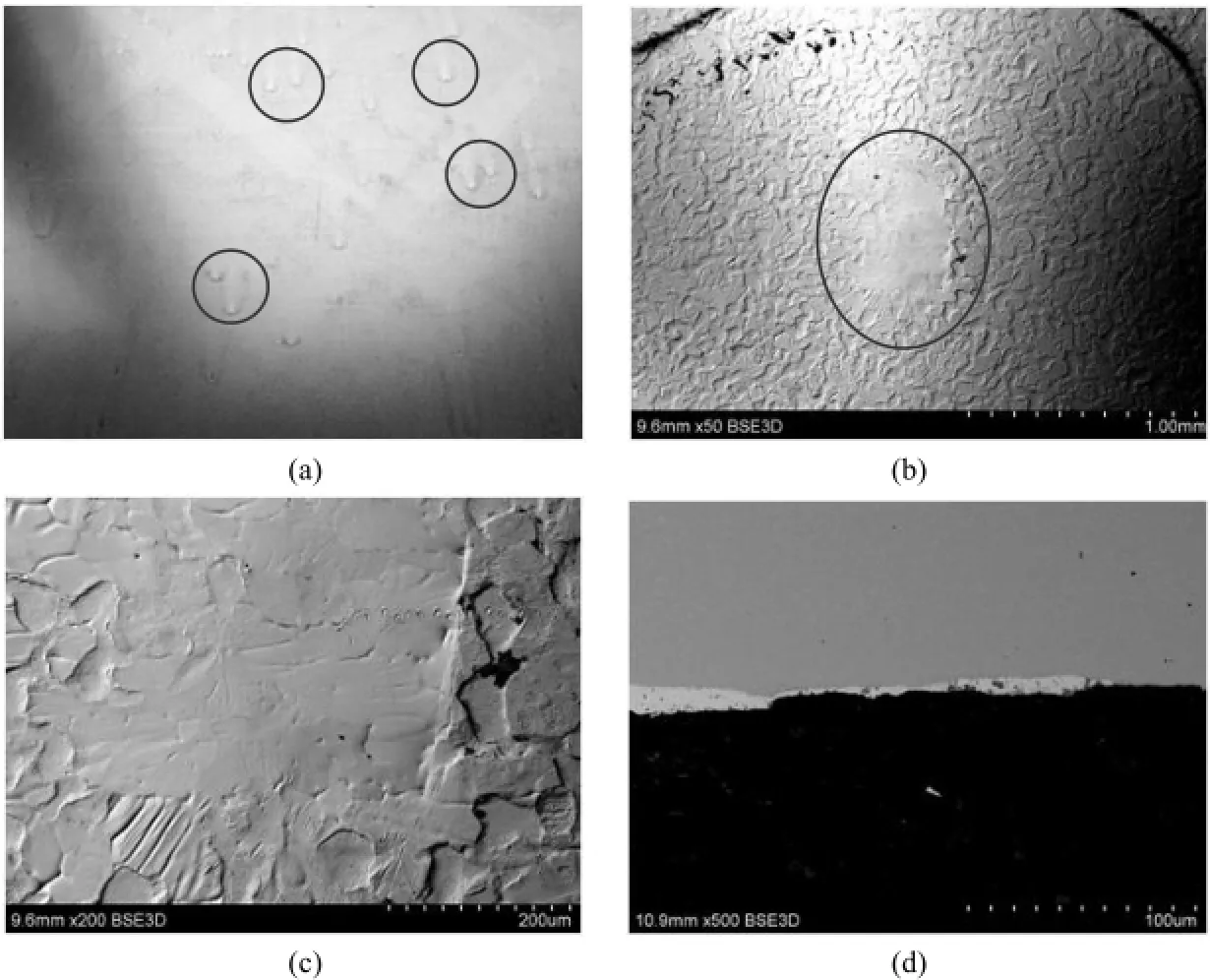

亮点缺陷的形貌如图3所示,从图3a的宏观形貌上看大概有20多个亮点缺陷,其特点为:呈彗星状,存在明显的拖尾,在带钢上下表面不规则分布,边部较为严重,中部较为轻微。为确定该缺陷的形成原因,对缺陷进行了微观形貌观察以及能谱分析。图3b为缺陷处的SEM照片,从中看出此缺陷呈现一个不规则形状,边部发白,有凸起感。图3c为亮点缺陷放大200倍的SEM照片,可见这种亮点缺陷实际上是一个约3 mm长的凹坑,亮点缺陷位置的表面形貌与正常位置存在明显差异。采用扫描电镜对亮点缺陷位置的截面进行了观察,见图3d,亮点缺陷的截面高度明显降低。

图3 热镀锌板表面亮点缺陷形貌Figure 3 Morphology of bright spot defect on surface of hot-dip galvanized steel strip

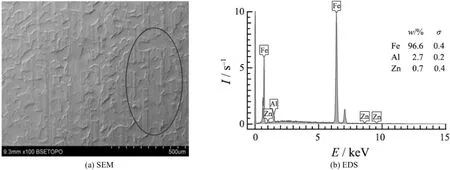

采用体积分数为50%的盐酸溶液浸泡5 min后,清洗掉表面残留的锌层和盐酸溶液,对缺陷位置的基板表面进行观察,如图4a所示,从中可见亮点位置附近镀锌基板形貌正常。继续对缺陷进行了能谱分析,结果见图4b,亮点缺陷处的主要成分为Fe,无退火过程中产生的氧化物,说明与基板以及退火工艺无关,应是镀锌气刀工艺所产生,主要为镀层不均匀所导致。

图4 缺陷位置基板表面形貌及能谱分析Figure 4 Morphology image and energy-dispersive spectrum at the position where bright spot defect appeared on the black plate

对带钢生产过程中气刀的工艺参数进行了反查,检测了3卷,每卷取3个样品,取平均值,结果见图5。由图5可以看出,单位面积(每平方米)内亮点个数与气刀射程有对应关系,并且在气刀射程大于12 mm时,带钢亮点个数明显增多。

图5 亮点个数与气刀射程的对应关系Figure 5 Relationship between the number of bright spot and the distance between air knife and steel strip

气刀工艺参数的选择主要影响气刀的气流对带钢表面压力的分布,进而影响带钢表面镀层的均匀性,因此需要对气刀压力分布情况进行分析。

3 气刀参数数值模拟分析

3. 1 边界条件设置

将入口边界条件设为压力进口边界条件(Pressure-inlet),压力范围为15 ~ 50 kPa。将出口边界条件设为压力出口边界条件(Pressure-outlet),出口处与大气相接通,所以压力设为一个大气压(101.325 kPa)。带钢表面、气刀壁面都设为壁面边界(Wall),并采用非平衡壁面函数法(Non-equilibrium wall function),其中带钢表面在Fluent里设置其为可移动边界条件(Moving wall),速率范围为0.5 ~ 2.0 m/s。

3. 2 气刀工况参数选取

为研究各主要工艺参数对气刀刮锌作用的影响规律,根据现场提供的实际气刀的各种工况参数来模拟带钢表面受力分布,设计进气压力P0分别为15、20、25、30、35、40、45和50 kPa,射程Z分别为8、10、11、12、13、14、16、18、20和22 mm。

通过定义正压力峰值Pmax和压力半值宽b描述指标,可以定量表征气刀工作机理,有利于建立锌层厚度控制数学模型。

Pmax──气刀喷吹作用下带钢表面正压力的峰值,该值越大,刮锌能力越强。

b──带钢表面正压力衰减为峰值的一半时距刀唇中心线的距离,该值越小,气流越集中,镀层均匀性越好。

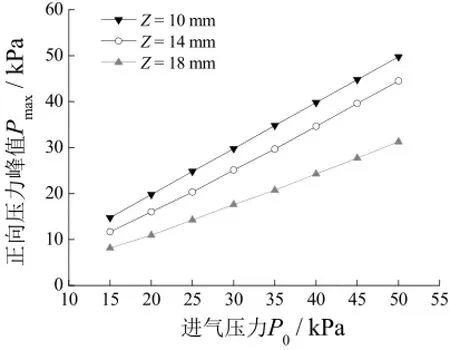

3. 3 气刀进气压力的影响

气刀进气压力是锌层厚度控制工艺中最重要的工艺参数,也是锌层厚度控制中的主要工艺手段。开口度取为定值(D = 1.2 mm),进气压力P0取值范围为15 ~ 50 kPa,分10、14和18 mm三种射程值进行模拟计算,研究不同气刀进气压力对带钢表面压力分布情况的影响。

从图6和图7可以看出,当进气压力增加时,正压力峰值随之增加,二者呈明显的线性关系,并且随着射程Z(刀唇与带钢表面距离)变大,正压力峰值的变化幅度有所减弱;压力半值宽b随进气压力的增加而减小,并且随着射程Z变大,压力半值宽的变化幅度增大。

图6 不同气刀射程下正压力峰值Pmax随进气压力P0的变化Figure 6 Variation of positive peak pressure Pmax with inlet pressure P0 at different distance between air knife and steel strip

图7 不同气刀射程下压力半值宽b随进气压力P0的变化Figure 7 Variation of half-pressure distance b with inlet pressure P0 at different distance between air knife and steel strip

综上可知,当进气压力增大时,带钢表面正压力峰值会随之线性增大,与此同时,压力半值宽随之减小,意味着气刀喷吹出来的气流更加集中,因而在其他因素不变的情况下,更有利于获得均匀的镀层。

图8 不同进气压力下正压力峰值Pmax随气刀射程Z的变化Figure 8 Variation of positive peak pressure Pmax with the distance Z between air knife and steel strip at different inlet pressures

图9 不同进气压力下压力半值宽b随气刀射程Z的变化Figure 9 Variation of half-pressure distance b with the distance Z between air knife and steel strip at different inlet pressures

综上可知,当气刀射程Z在8 ~ 12 mm范围内时,压力分布随射程增加的变化并不明显,由于带钢表面正压力峰值衰减较小,同时压力半值宽较小,说明气流集中,因此气刀刮锌能力较强;当Z >12 mm后,随着射程增加,正压力峰值开始迅速衰减,而压力半值宽的增大也说明气流不断发散,因此气刀刮锌能力迅速减弱,镀层均匀性会变差。

根据以上分析结果,结合现场实际,采用光学显微镜对镀锌板截面进行观察测量,获得沿带钢宽度方向锌层厚度分布情况,如图10所示。由图10可见,将气刀射程范围由原来的8 ~ 25 mm缩小为8 ~ 12 mm,使得锌层厚度沿带钢宽度方向的均匀性得到明显改善,同时带钢亮点缺陷的问题得到解决。

4 结论

(1) 厚规格镀锌板亮点缺陷位置为凹坑,锌层明显较正常位置偏薄,缺陷位置的基板表面形貌无异常,可以认为是锌层不均匀所致。

(2) 气刀压力和射程会对带钢表面的正压力及压力半宽值产生明显影响,射程大于12 mm会使气流分散,降低刮锌能力,使锌层均匀性变差,从而导致亮点缺陷产生。

(3) 生产厚镀层带钢时,气刀的射程设为8 ~ 12 mm,可以获得均匀镀层,有效避免亮点缺陷的产生。

[1] 康永林. 近年我国热轧及冷轧板带生产现状分析[J]. 鞍钢技术, 2013 (1): 1-5.

[2] 张启富, 刘邦津, 黄健中. 现代钢带连续热镀锌[M]. 北京: 冶金工业出版社, 2007.

[3] GOSSET A, BUCHLIN J M. Jet wiping in hot-dip galvanization [J]. Journal of Fluids Engineering, 2007, 129 (4): 466-475.

[4] 仲海峰, 刘邦津, 张启富. 国外钢板热镀锌技术进展[J]. 腐蚀与防护, 2002, 23 (11): 474-478.

[5] TAKEISHI Y, MORINO H. Mechanism and prevention of edge over coating in continuous hot-dip galvanizing [J]. ISIJ International, 2000, 40 (11): 1127-1133.

[6] TU C V, WOOD D H. Wall pressure and shear stress measurements beneath an impinging jet [J]. Experimental Thermal and Fluid Science, 1996, 13 (4): 364-373.

[7] AHN K J, CHUNG M K. A noble gas wiping system to prevent the edge overcoating in continuous hot-dip galvanizing [J]. ISIJ International, 2006, 46 (4): 573-578.

[ 编辑:温靖邦 ]

Analysis and numerical simulation of the effect of air knife parameters on bright spot defect of hot-dip galvanized steel strip

BAO Cheng-ren, KANG Yong-lin*, LI Yan

During the production of hot-dip galvanized steel strip with a thickness over 2.0 mm and a zinc coating weight over 180 g/m2for both side, a kind of bright spot defect is likely to occur on the surface. The surface and cross-section of such defect were observed by scanning electron microscopy. It was found that the defect appears to be a pit due to thinner zinc coating on it compared with the normal positions. The blowing of air knife was simulated using a three-dimensional model established by the software FLUENT. The too long distance between air knife and steel strip was considered to be the main cause for the bright spot defect. The occurrence of bright spot defect was eliminated effectively by modifying the parameters of air knife blowing.

hot-dip galvanizing; bright spot defect; thickness; air knife blowing; numerical simulation

TG174.443

A

1004 - 227X (2016) 08 - 0402 - 05

2015-11-19

2016-02-25

鲍成人(1981-),男,河北秦皇岛人,在读博士研究生,研究方向为材料科学与工程。

康永林,博士,教授,(E-mail) kangylin@ustb.edu.cn。