铝合金着黑色阳极氧化膜变色故障的分析和处理

2016-09-22成映星付明周玉龙

成映星*,付明,周玉龙

(中国空空导弹研究院,河南 洛阳 471009)

铝合金着黑色阳极氧化膜变色故障的分析和处理

成映星*,付明,周玉龙

(中国空空导弹研究院,河南 洛阳 471009)

采用普通的硫酸阳极氧化处理铝合金后着黑色,然后镍盐封闭,所得黑色膜外观良好,却在户外曝晒一段时间后发生变蓝、变红等现象。从原材料质量、阳极氧化工艺参数、着色工艺参数、封闭工艺参数等 4个方面分析了原因,发现除着色温度与封闭温度外,其余条件均满足工艺要求。考察了封闭温度与着色温度对膜层耐晒性的影响。封闭液温度低,无法将染料固定,是造成黑色膜变色的原因,控制封闭温度在80 ~ 95 °C就可解决。试验还发现着色温度对膜层耐晒性的影响不大。

铝合金;阳极氧化膜;着黑色;变色;封闭;耐晒性

First-author's address: China Airborne Missile Academy, Luoyang 471009, China

铝合金硫酸阳极氧化膜具有多孔性和强的吸附能力,可以用染料进行着色,得到各种颜色的膜层。染色后的膜层既保持了金属光泽,又可以美化外观,且能增强抗蚀能力,因此硫酸阳极氧化膜层染色工艺被广泛应用在汽车、家具、航空等领域。阳极氧化膜由阻挡层和多孔层组成[1],阻挡层是一层紧靠金属表面的致密、无孔的薄薄的氧化膜,多孔层则是主体部分,孔隙率大,膜孔张开[2]。当它浸入染料溶液,染料分子通过扩散作用进入膜孔,与其形成难以分离的共价键和离子键。这种键结合是可逆的,一定条件下会发生解吸,因而在不同的环境下可能会变色。本文主要分析了硫酸阳极氧化膜染黑色后的变色问题,并找到了解决办法。

1 故障描述

笔者所在单位采用普通的硫酸阳极氧化处理铝及铝合金,工艺参数为:硫酸180 ~ 220 g/L,温度13 ~ 22 °C,电压12 ~ 18 V,处理时间60 ~ 70 min。工艺流程为:验收→有机溶剂清洗→装挂→碱腐蚀→热水洗→三酸洗→冷水洗→出光→冷水洗→去离子水洗→硫酸阳极化→着色→去离子水洗→封闭→冷水洗→干燥。所得阳极氧化膜的厚度一般为10 ~ 16 μm,质量稳定,外观性能良好,然而近两年来频繁发生黑色阳极氧化膜放置一段时间后变青、变蓝、变红等问题。

2 原因分析

通过分析硫酸阳极氧化膜的着色原理,结合现场实际情况,归纳膜层变色的原因有四大类:

(1) 原材料。

加工过程涉及到的原材料主要有硫酸、黑色染料、封闭液和水。若它们不合格,长时间暴露在紫外线下就会分解,导致膜层变色。但是经调查,原材料都有合格证,且均在使用期内;去离子水的电阻率在1 ~ 8 MΩ之间,水质较好。因此可排除该原因。

(2) 硫酸阳极氧化工艺参数。

如硫酸的质量浓度小于180 g/L,所制氧化膜的孔隙率小,吸附能力不好,易变色。若槽液温度高和电流密度小,膜层溶解快,生成的膜层太薄,染料未完全填充到孔隙内,只在表层有吸附,经过长期暴露,会有部分染料流色。但实际上硫酸浓度、槽液温度、电流和处理时间均符合工艺要求,且在同样条件下加工的阳极氧化膜着红色后并无变色现象,此原因也可以排除。

(3) 着色工艺条件。

染料的浓度、pH、填充温度和时间都会影响染料附着在膜层孔隙里的牢固程度。若染料只是简单附着在氧化膜表面,不能与之形成牢固的化学键,膜层就容易变色和褪色。另外,染料在不同的pH范围还会呈现不同的颜色,使得氧化膜也表现不同。经检查,染料的浓度、pH和填充时间符合工艺要求,而温度为(25 ± 5) °C,工艺要求40 ~ 60 °C,不符合要求。

(4) 封闭的工艺条件。

封闭处理是把孔隙封住或将染料固定在孔隙中,从而保证膜层具有良好的耐磨性、耐蚀性、耐候性、耐晒性和绝缘性。除Al2O3的水化反应外,主要利用金属盐被氧化膜吸附后发生水解反应,生成氢氧化物沉淀析出,充填在膜孔内,达到封闭氧化膜的目的。封闭液中的Ni2+吸附在氧化膜上,经水解后生成氢氧化镍沉淀在孔隙中,缩小孔隙,而且可以与有机染料形成配合物,增强了染料与氧化膜之间的结合力[3]。若封闭液的浓度、pH、温度和封闭时间不合适,就不能很好地封闭膜层孔隙,造成染料部分成分流失,导致膜层变色。经调查,封闭液的浓度、pH和封闭时间都符合工艺要求,但工艺要求80 ~ 95 °C,实际为(25 ± 5) °C,故温度不符合要求。

3 故障复现及原因确认

针对不符合工艺要求的因素进行了试验。

试件均为2A12,粗糙度Ra= 1.6 μm,尺寸为100 mm × 50 mm × 2 mm。所用黑色染料BK916和封闭液ODM SEALLX为深圳欧得美科技有限公司生产。按工艺要求配制黑色填充液和封闭液各2份,每份5 L,填充溶液的质量浓度为10 g/L,pH 6.28;封闭液的体积分数为40 mL/L,pH 5.68。将经过普通硫酸阳极氧化的试件分别按2种条件进行填充和封闭。第一组在(25 ± 5) °C下填充15 min,然后同温封闭15 min;第二组在60 °C下填充15 min,然后(25 ± 5) °C封闭15 min。所得膜层都是黑色,颜色均匀一致。

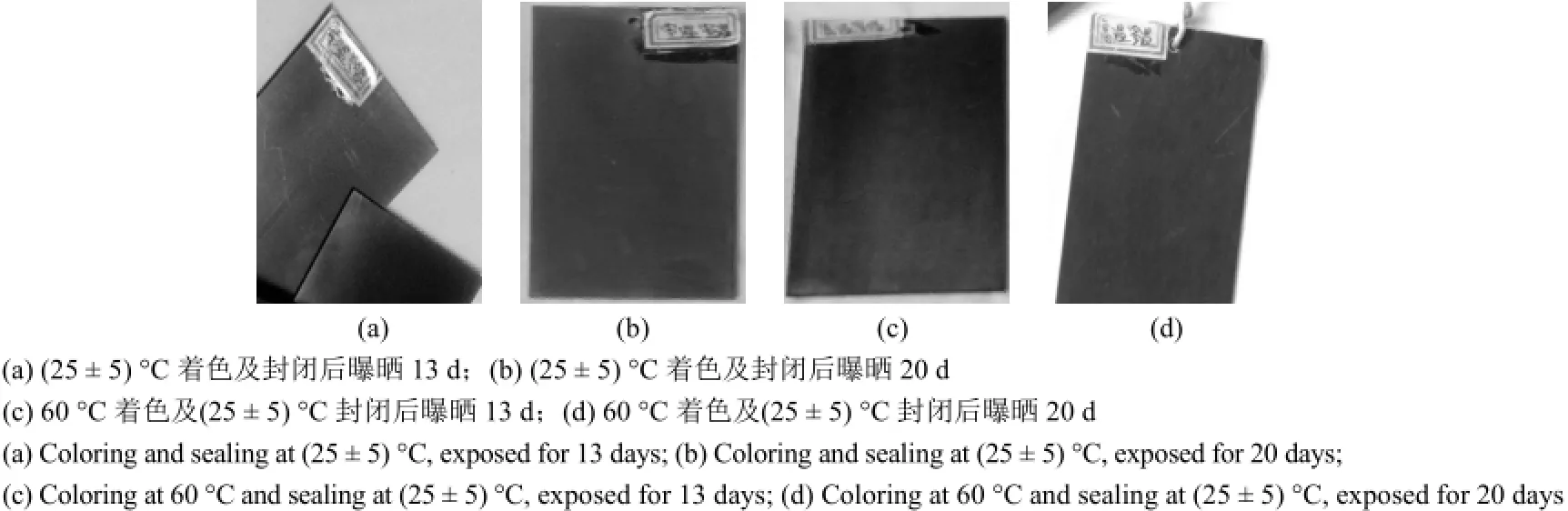

取上述2组试片各2件放在室外曝晒。第一组试片表面在第13天泛出暗红色(见图1a),到第20天时黑色全变为红色(见图1b)。第二组试片在第13天时表面发青(见图1c),到第20天时表面呈现暗红色(见图1d)。可见不管着色温度如何,在(25 ± 5) °C下封闭的黑色膜的耐晒性较差,均有变色。

图1 不同着色及封闭条件所得阳极氧化膜曝晒不同时间后的外观Figure 1 Appearance of the anodic oxide coatings obtained under different coloring and sealing conditions after exposure to sunshine for different time

尝试提高封闭槽液温度,并同时考察了着色温度对膜层颜色的影响,重新进行2组填充和封闭。一组在(25 ± 5) °C下填充15 min,然后在90 °C下封闭15 min;另一组在60 °C下填充15 min,然后90 °C封闭15 min。所得膜层都为黑色,颜色均匀一致。

此次室外曝晒试验3个月后,试件膜层均未变色,如图2所示。可见将封闭槽液升温至80 ~ 95 °C再封闭能解决黑色膜变色的问题,其原因是封闭液温度太低,不能将染料固定在膜层上以及封闭其孔隙,在阳光照射下染料分解,使得膜层变色。另外,着色温度对膜层颜色的影响不大,从降低能耗方面考虑,只提高封闭温度即可。

图2 不同着色温度所得膜层在90 °C封闭后曝晒3个月的外观Figure 2 Appearance of the coatings colored at different temperatures and sealed at 90 °C after exposure to sunshine for 3 months

4 结语

黑色阳极氧化膜变色的原因主要是现场在室温下操作封闭液,远远低于工艺要求。在80 ~ 95 °C下封闭的铝阳极氧化着黑色膜具有较好的耐晒性。

[1] 赵旭辉, 左禹, 张娜. 铝阳极氧化膜在去离子水中的自封闭效应[J]. 腐蚀与防护, 2006, 27 (11): 555-557.

[2] 王帅星, 赵晴, 杜楠, 等. 铈盐对铝合金硼酸-硫酸阳极氧化膜的封闭效应[J]. 中国有色金属学报, 2012, 22 (4): 1132-1141.

[3] 周赟, 宣天鹏, 汪亮, 等. 铝合金阳极氧化膜的封闭方法[J]. 电镀与精饰, 2011, 33 (4): 14-17.

[ 编辑:杜娟娟 ]

Analysis and treatment of discoloration of blackened anodic oxide coating on aluminum al loy

CHENG Ying-xing*,FU Ming, ZHOU Yu-long

The appearance of the black film obtained on aluminum alloy by common sulfuric acid anodizing, blackening and nickel salt sealing is good but turns to blue or red after exposure to sunshine for a period of time. The reasons for this discoloration problem was analyzed from four aspects including raw material quality, anodizing process parameters, coloring process parameters and sealing process parameters. It was found that all the conditions met the technological requirements except the temperatures for coloring and sealing. The effects of coloring and sealing temperatures on solarization resistance of blackened anodic oxide film were studied. It is considered that such discoloration is caused by sealing at low temperature, where the dye is difficult to be immobilized, and can be solved by controlling the sealing temperature within 80-95 °C. The test results also indicated that the coloring temperature has an insignificantly effect on solarization resistance of blackened anodic oxide film.

aluminum alloy; anodic oxide coating; blackening; discoloration; sealing; solarization resistance

TG174.41; TG177

B

1004 - 227X (2016) 08 - 0419 - 03

2016-01-07

2016-03-18

成映星(1982-),女,湖北咸宁人,硕士,工程师,主要从事电镀与表面处理工作。

作者联系方式:(E-mail) cheng.yingxing@163.com。