电镀铜-氧化铈复合电极及在其电火花加工中的抗电蚀性

2016-09-22赵志强马志刚刘曰涛

赵志强,马志刚,刘曰涛*

(1.深圳职业技术学院计算机工程学院,广东 深圳 518055;2.山东理工大学机械工程学院,山东 淄博 255049)

【研究报告】

电镀铜-氧化铈复合电极及在其电火花加工中的抗电蚀性

赵志强1,马志刚1,刘曰涛2,*

(1.深圳职业技术学院计算机工程学院,广东 深圳 518055;2.山东理工大学机械工程学院,山东 淄博 255049)

以1Cr18Ni9Ti不锈钢板为基体,采用脉冲电镀技术制备了Cu-CeO2复合电极材料。研究了镀液中纳米CeO2添加量、阴极平均电流密度、占空比及脉冲频率对 Cu-CeO2复合镀层的 CeO2含量和显微硬度的影响,得到最优镀液组成和工艺条件为:CuSO4·5H2O 240 g/L,浓硫酸20 g/L,H3BO3 40 g/L,NaCl 0.2 g/L,十二烷基硫酸钠0.05 g/L,CeO2 30 g/L,温度30 °C,阴极平均电流密度10 A/dm2,占空比0.3,脉冲频率2 000 Hz,双向磁力搅拌。在最佳工艺条件下电镀3 h所得复合镀层厚度为216 μm,CeO2质量分数为4.32%,显微硬度为371 HV。采用该复合镀试样为工具,对1Cr18Ni9Ti不锈钢进行电火花加工(EDM)试验后,其损耗率为2.35%,远远低于纯铜电极作工具时的损耗率(16.80%),表明Cu-CeO2复合电极的抗电蚀性能优于纯铜电极。

铜;氧化铈;复合电极;脉冲电镀;电火花加工;抗电蚀性

First-author's address: School of Computer Engineering, Shenzhen Polytechnic, Shenzhen 518055, China

全球制造业的飞速发展对机械装备及其关键零部件的基础材料、基础制造工艺、基础零部件及使役性提出了越来越严格的要求,以电火花加工(Electrical Discharge Machining, EDM)、电化学加工(Electrochemical Machining, ECM)、激光加工(Laser Machining, LM)等为代表的非传统加工工艺在机械装备零部件的制造中占有日益重要的地位[1-2]。EDM工艺是利用正、负电极间周期性的火花放电来蚀除多余工件材料的“减材”制造工艺,被广泛应用于航空航天、仪器仪表、模具、精密机械等制造领域。但EDM工艺中不可避免地会产生工具电极损耗,即工具电极材料在放电蚀除工件材料的同时自身也被蚀除,而过度的电极损耗会严重影响EDM工具电极的使用寿命,降低工件的加工精度和表面完整性。因此,如何提高EDM工具电极的抗电蚀性能,降低工具电极的损耗率,一直是EDM研究领域的难题[3-4]。

目前降低EDM工具电极损耗的方法主要有两种:一是根据工件和工具电极材料的配对情况优化EDM参数;二是选择具有优良抗电蚀性能的材料充当工具电极材料,如高熔点、高电导率和高导热性能的材料。EDM一般采用铜电极作为工具电极,但铜电极熔点较低(1 083 °C),在加工过程中易发生电蚀损耗,抗电蚀性能较差,使得加工效率和加工精度降低[5]。而氧化铈(CeO2)的熔、沸点高(熔点2 379 °C,沸点3 730 °C),性质稳定,其纳米颗粒在镀液中具有良好的分散性,作为第二相与纯铜进行复合电镀时易制备出质地均匀、晶粒细小的 Cu-CeO2复合镀层,在理论上具备成为优良EDM电极材料的可能性[6-9]。本文以获取具有优良抗电蚀能力和低电极损耗率的电火花加工用电极材料为目标,研究了CeO2添加量、平均电流密度、占空比及脉冲频率这4个关键因素对Cu-CeO2复合镀层中CeO2含量的影响,并通过电火花电极损耗试验定量研究了Cu-CeO2复合电极在大规准EDM电参数条件下的电极损耗率随镀层CeO2颗粒含量的变化规律。

1 实验

1. 1 材料

选用30 mm × 35 mm × 3 mm的1Cr18Ni9Ti不锈钢板为阴极,含磷0.01% ~ 0.02%的铜板为阳极,阴、阳极面积之比为1∶2,极间距为30 mm。

电镀前对阴极钢片进行预处理,先用2 000目砂纸打磨表面以去除划痕和污渍,然后依次进行洗涤、除油(70 g/L Na3PO4+ 50 g/L Na2CO3+ 10 g/L NaOH)、钝化(体积分数为25%的硝酸溶液,30 min,60 °C)和清洗。

1. 2 复合电镀Cu-CeO2

采用上海SOYI公司生产的MC-15/30/3型脉冲电源。基础镀液组成和工艺条件为:CuSO4·5H2O 240 g/L,浓硫酸20 g/L,H3BO340 g/L,NaCl 0.2 g/L,十二烷基硫酸钠(SDS)0.05 g/L,CeO2(粒径30 ~ 60 nm)10 ~ 60 g/L,平均电流密度5 ~ 18 A/dm2,占空比0.1 ~ 0.5,脉冲频率1 000 ~ 3 500 Hz,双向磁力搅拌(每隔30 s变换搅拌方向,以保证镀液成分均匀),温度30 °C,时间3 h。

为使纳米微粒能够充分润湿且均匀分散于镀液中,试验前先采用上海科导公司生产的SK2210HP型超声清洗仪,在频率53 kHz、功率100 W下超声振荡镀液30 min,再用常州朗越公司生产的JB-5磁力搅拌器搅拌1 h。

1. 3 性能检测

1. 3. 1 复合电镀层成分分析与显微硬度检测

采用牛津仪器(上海)有限公司的INCA Energy X射线能谱仪(EDS)测定复合镀层中Ce的质量分数,然后通过换算得到CeO2的含量。采用荷兰FEI公司的Sirion200扫描电子显微镜(SEM)观察Cu-CeO2复合镀层的表面微观形貌和CeO2在其中分布的均匀性。

采用日本FUTURE-TECH公司的FM800型显微硬度仪测定Cu-CeO2复合镀层的显微硬度,载荷为0.245 N,加载时间15 s,每个试样测中央和四角5点,取平均值。

1. 3. 2 电火花加工过程中的抗电蚀性能检测

EDM工艺中通常用电极损耗率θ来衡量工具电极材料的抗电蚀性能,θ越低,表明电极的抗电蚀性能越好。通常认为,θ ≤1%为低损耗加工。图1所示为EDM试验照片。采用AGIE公司生产的DKD747型电火花成型机测定,工件电极材料为1Cr18Ni9Ti不锈钢。试验前,将Cu-CeO2复合镀试样裁剪成10 mm × 20 mm × 1 mm大小,然后钎焊在铜电极端面。为检验Cu-CeO2复合镀层的抗电蚀能力,提高加工效率,采用较大的电规准,即基准电压75 V、峰值电流17.6 A、脉冲宽度21.2 μs、脉冲间隔25.6 μs、加工时间15 min,采用负极性加工(即工件接负极,工具接正极)。工件经EDM试验后的照片如图2所示。

图1 电火花加工试验照片Figure 1 Photos showing electrical discharge machining test

图2 EDM试验后工具电极与工件的照片Figure 2 Photos of tooling electrode and workpiece after EDM test

每次EDM加工前、后都对工件和工具进行超声清洗以去除表面杂质,烘干后用德国蔡司99s高精密度电子天平(精度0.1 mg)称量试样的质量,按式(1)计算电极损耗率。

式中m1q和m1h分别为工具电极EDM前、后的质量(g),m2q和m2h分别为工件电极EDM前、后的质量(g)。

2 结果与讨论

2. 1 镀液中CeO2含量对Cu-CeO2复合镀层CeO2含量和显微硬度的影响

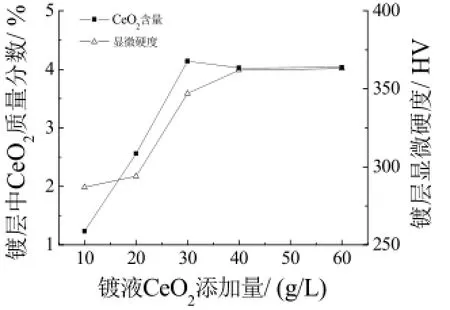

图3所示为在平均电流密度8 A/dm2、占空比0.2、脉冲频率2 000 Hz的条件下,所得Cu-CeO2复合镀层的CeO2含量和显微硬度随镀液中CeO2含量的变化。由图3可知,镀液中CeO2含量由10 g/L上升到30 g/L时,复合镀层中CeO2的质量分数(颗粒共沉积量)由1.235%升高到4.141%,显微硬度也由287 HV增大至347 HV,上升趋势明显;镀液中CeO2的悬浮量超过30 g/L时,复合镀层的CeO2含量和显微硬度基本维持不变或变化较小。这是因为镀液中CeO2含量升高时,单位时间内被输送到阴极表面的CeO2颗粒增多,颗粒进入沉积层的机率也就增大。当电镀液中CeO2悬浮量超过30 g/L时,阴极表面基质金属包容纳米颗粒的能力趋于饱和,多余的颗粒只是附着在镀层的表面而未能进入镀层,因而镀层中CeO2含量基本不变。

2. 2 平均电流密度对Cu-CeO2复合镀层CeO2含量和显微硬度的影响

图4所示为CeO2添加量为30 g/L、占空比0.3、脉冲频率2 000 Hz的条件下,所得Cu-CeO2复合镀层的CeO2含量和显微硬度随平均电流密度的变化。由图4可知,随着平均电流密度增大,复合镀层的CeO2含量和显微硬度均呈先升后降的变化趋势。平均电流密度为10 A/dm2时,复合镀层的CeO2含量和显微硬度最高,分别为4.314%和371 HV。复合镀层的显微硬度变化和颗粒共沉积量的变化有正相关关系。一般认为随平均电流密度增大,阴极过电位负移,电场力增强,对吸附有阳离子的纳米颗粒的引力增强,促进了其与金属离子的复合电沉积。然而当平均电流密度过高时,铜离子电沉积的加快速率高于其对CeO2的裹覆速率,导致复合镀层的颗粒含量降低,显微硬度随之降低。

图3 镀液CeO2添加量对Cu-CeO2复合镀层CeO2含量和显微硬度的影响Figure 3 Effect of CeO2dosage in bath on CeO2content and microhardness of composite coating

图4 平均电流密度对Cu-CeO2复合镀层CeO2含量和显微硬度的影响Figure 4 Effect of average current density on CeO2content and microhardness of composite coating

2. 3 占空比对Cu-CeO2复合镀层CeO2含量和显微硬度的影响

图5所示为CeO2添加量为30 g/L时,在平均电流密度10 A/dm2、脉冲频率2 000 Hz的条件下,所得Cu-CeO2复合镀层的CeO2含量和显微硬度随占空比的变化。从图5可知,占空比由0.1增大至0.3时,复合镀层的CeO2含量由3.273%升高到4.210%,显微硬度也由316 HV上升到369 HV;继续增大占空比,复合镀层的CeO2含量和显微硬度反而降低。究其原因,占空比越小,峰值电流密度越大,越有利于金属镀层及时捕获CeO2颗粒,从而使镀层颗粒含量升高,显微硬度随之升高。但峰值电流密度过高时,金属沉积过快,镀层容易烧焦,从而使复合镀层的CeO2含量和显微硬度降低。因此,适宜的占空比为0.3。

2. 4 脉冲频率对Cu-CeO2复合镀层CeO2含量和显微硬度的影响

图6所示为CeO2添加量为30 g/L时,在平均电流密度10 A/dm2、占空比0.3的条件下,所得Cu-CeO2复合镀层的CeO2含量和显微硬度随脉冲频率的变化。

图5 占空比对复合镀层CeO2含量和显微硬度的影响Figure 5 Effect of duty cycle on CeO2content and microhardness of composite coating

图6 脉冲频率对复合镀层CeO2含量和显微硬度的影响Figure 6 Effect of pulse frequency on CeO2content andmicrohardness of composite coating

由图6可知,脉冲频率由1 000 Hz上升到2 000 Hz时,复合镀层的CeO2含量由2.653%升至4.320%,显微硬度也由299 HV增至371 HV;脉冲频率继续上升到3 500 Hz时,复合镀层的CeO2含量和显微硬度略降,分别为3.879%和346 HV。在低脉冲频率下,扩散层较厚,阻碍了CeO2颗粒向阴极沉积而发生脱附,导致镀层的CeO2含量较低;随着脉冲频率的升高,扩散层厚度减小,使得 CeO2颗粒穿过扩散层向阴极传递的速率加快,故镀层中CeO2含量增高[10];当脉冲频率超过2 000 Hz时,脉冲频率对镀液的分散强化作用趋于饱和,导致CeO2含量基本稳定。

综上所述,以Cu-CeO2复合镀层中CeO2含量和显微硬度为评定指标时,最优的工艺条件为:CuSO4·5H2O 240 g/L,浓硫酸20 g/L,H3BO340 g/L,NaCl 0.2 g/L,SDS 0.05 g/L,CeO230 g/L,阴极平均电流密度10 A/dm2,占空比0.3,脉冲频率2 000 Hz,温度30 °C,双向磁力搅拌。在该条件下电镀3 h,所得Cu-CeO2复合镀层中CeO2的质量分数最高可达4.32%,镀层厚度为216 μm,显微硬度为371 HV(明显高于纯铜镀层的268 HV)。

图7为纯铜和最优工艺条件下制得的Cu-CeO2复合镀层(白色部分为CeO2)的SEM照片。从图7可以看出,最优工艺条件下制备的复合镀层晶粒较细、结构致密且分布均匀。纯铜镀层的晶粒虽然细致、均匀,但由于其熔点较低,在电火花EDM加工中的电极损耗率较高。

图7 最优工艺条件下制备的Cu-CeO2复合镀层和纯Cu的SEM照片Figure 7 SEM images of pure copper and Cu-CeO2 composite coating obtained under the optimal process conditions

2. 5 Cu-CeO2复合镀层在电火花加工中的抗电蚀性能

采用CeO2含量不同的复合镀层试样作为EDM工具电极时,EDM后的电极损耗率与镀层CeO2含量的关系如图8所示。由图8可以看出:纯铜电极(CeO2含量为0.0%)在EDM加工试验中的电极损耗率高达16.8%,随着 Cu-CeO2镀层中 CeO2含量的增大,工具电极的电极损耗率逐渐下降,抗电蚀能力增强。当 CeO2含量为4.32%(即最优工艺条件下电镀所得试样)时,其电极损耗率下降至2.35%。究其原因为:从EDM加工的微观机理看,镀层晶粒越细,结构就越致密,在EDM脉冲能量不变的情况下,工具电极材料越不容易被熔化抛出,而CeO2的加入细化了Cu-CeO2镀层的晶粒,提高了电极材料本身的抗电蚀能力;另外,Cu-CeO2镀层中CeO2的熔点远高于铜基体的熔点,熔化时需要吸收更多的热量。

图9为纯铜电极和最优工艺条件下制得的Cu-CeO2复合镀层电极经EDM后的金相显微照片。由图9可以看出,经电火花加工后,纯铜电极表面出现剧烈熔化的痕迹(见图9a中的白色部分),电极材料损失较多;Cu-CeO2复合镀层电极在相同的EDM条件下并未出现如此严重的熔化现象,电极材料损失较少。

图8 Cu-CeO2复合镀层中CeO2含量对其抗电蚀性能的影响Figure 8 Effect of CeO2content of Cu-CeO2composite coating on its electrical corrosion resistance

图9 纯铜电极和Cu-CeO2复合电极EDM后的表面形貌Figure 9 Surface morphologies of pure copper and Cu-CeO2composite electrodes after EDM

3 结论

(1) 脉冲电镀工艺参数对Cu-CeO2复合镀层中CeO2含量的影响显著,最优工艺条件为:CuSO4·5H2O 240 g/L,浓硫酸20 g/L,H3BO340 g/L,NaCl 0.2 g/L,SDS 0.05 g/L,CeO230 g/L,阴极平均电流密度10 A/dm2,占空比0.3,脉冲频率2 000 Hz,温度30 °C,双向磁力搅拌。在该条件下电镀3 h,所得Cu-CeO2复合镀层中CeO2的质量分数达4.320%,显微硬度为371 HV。

(2) Cu-CeO2复合镀层的显微硬度随着CeO2的共沉积量增加而升高,两者呈正相关关系。

(3) Cu-CeO2复合镀层中CeO2含量对电极材料的抗电蚀性能有显著的影响,随镀层中CeO2含量增大,其抗电蚀能力增强。当CeO2含量为4.320%时,电极损耗率为2.35%,远远低于纯铜电极的损耗率(16.8%)。

[1] 刘晋春, 白基成, 郭永丰. 特种加工[M]. 5版. 北京: 机械工业出版社, 2008: 1-6.

[2] 余承业. 特种加工新技术[M]. 北京: 国防工业出版社, 1995: 33-42.

[3] 朱保国, 王振龙. 电铸技术的发展及应用[J]. 电加工与模具, 2006 (5): 1-6.

[4] 李丽, 程祥, 李志永, 等. Cu-SiC复合电极电火花加工烧结NdFeB永磁体的研究[J]. 功能材料, 2013, 44 (22): 3335-3337, 3342.

[5] 赵成龙, 李志永, 臧传武, 等. 电火花加工用铜基镍-氧化铝复合电极的制备及性能[J]. 电镀与涂饰, 2015, 34 (20): 1172-1177.

[6] 明平美, 朱荻, 曲宁松, 等. 电铸工艺对工具电极材料抗电蚀性能的影响研究[J]. 机械科学与技术, 2005, 24 (5): 591-595.

[7] 张欢, 郭忠诚, 韩夏云. 脉冲电沉积RE-Ni-W-P-SiC复合镀层工艺[J]. 机械工程材料, 2004, 28 (7): 29-31, 34.

[8] FEI J Y, WILCOX G D. Electrodeposition of Zn-Co alloys with pulse containing reverse current [J]. Electrochimica Acta, 2005, 50 (13): 2693-2698.

[9] CHANG L M, AN M Z, GUO H F, et al. Microstructure and properties of Ni-Co/nano-Al2O3composite coatings by pulse reversal current electrodeposition [J]. Applied Surface Science, 2006, 253 (4): 2132-2137.

[10] 兰明明, 薛玉君, 段明德, 等. 脉冲电铸制备纳米CeO2增强镍基复合材料[J]. 机械工程材料, 2009, 33 (1): 33-36.

[ 编辑:周新莉 ]

Preparation of copper-cerium oxide composite electrode by electroplating and its electrical corrosion resistance in electrical discharge machining

ZHAO Zhi-qiang, MA Zhi-gang, LIU Yue-tao*

A Cu-CeO2composite electrode was prepared by pulse electroplating with 1Cr18Ni9Ti stainless steel plate as substrate. The effects of nano-CeO2dosage in bath, average cathodic current density, duty cycle and pulse frequency on CeO2content and microhardness of the Cu-CeO2composite coating were studied. The optimal bath composition and process conditions were obtained as follows: CuSO4·5H2O 240 g/L, concentrated sulfuric acid 20 g/L, H3BO340 g/L, NaCl 0.2 g/L,sodium dodecyl sulfate` 0.05 g/L, CeO230 g/L, temperature 30 °C, average cathodic current density 10 A/dm2, duty cycle 0.3,pulse frequency 2 000 Hz, and bidirectional magnetic agitation. The composite coating electroplated under the optimal conditions for 3 hours features a thickness of 216 μm, a CeO2content of 2.35wt% and a microhardness of 371 HV. The relative weight loss of the composite electroplated sample as a tooling electrode is 2.35% after electrical discharge machining of 1Cr18Ni9Ti stainless steel, which is much less than that of pure copper tooling electrode (16.80%), indicating that Cu-CeO2composite electrode has a better electrical corrosion resistance than pure copper electrode.

copper; cerium oxide; composite electrode; pulse electroplating; electrical discharge machining; electrical corrosion resistance

TQ153.2

A

1004 -227X (2016) 08 - 0389 - 05

2015-12-10

2016-03-18

国家自然科学基金(51405277)。

赵志强(1981-),男,河南开封人,硕士,讲师,主要从事机电自动化、计算机视觉、材料表面处理等方面的研究。

刘曰涛,副教授,(E-mail) lyt@sdut.edu.cn。