重型AT换挡品质仿真研究

2016-09-22朱海天李红勋孟祥德赵子涵

朱海天,李红勋,孟祥德,赵子涵

(1.军事交通学院 研究生管理大队,天津300161;2.军事交通学院 国家应急交通运输装备工程技术研究中心,天津300161)

● 车辆工程Vehicle Engineering

重型AT换挡品质仿真研究

朱海天1,李红勋2,孟祥德2,赵子涵1

(1.军事交通学院 研究生管理大队,天津300161;2.军事交通学院 国家应急交通运输装备工程技术研究中心,天津300161)

利用AMESim软件和Matlab/Simulink软件建立某重型AT油压控制系统和整车的联合模型,分析单位阶跃和单位斜坡这两种典型PWM控制信号占空比下车辆的动力学参数和离合器充放油规律。选取二挡升三挡过程,分析离合器充放油规律。引入换挡质量参数作为换挡品质的评价指标,对油压参数进行优化设计。仿真结果表明,采用优化后油压规律控制的换挡过程,车辆冲击度较优化前减小28.11%,离合器的滑磨功率数值较为合理,车辆的换挡品质得到有效改善。

重型AT;换挡品质;优化控制

重型液力自动变速器(automatic hydraulic transmission,AT)的换挡过程是由液压控制系统控制一个离合器接合,另一个离合器分离实现的,换挡品质标志着换挡过程总体特性的好坏[1-2]。换挡冲击的产生主要是由于离合器传递转矩不稳定,而离合器所传递的转矩又与其接合密切程度相关,因此,有效地控制换挡时离合器油压的变化规律,可得到良好的换挡品质[3]。

目前,国外对重型AT换挡品质控制方面研究较多,技术相对成熟。Kohei对电液控制阀进行了改造,从而控制离合器的接合压力[4]。N Narumi对闭锁离合器采用打滑控制,解决了燃油经济性和行驶平顺性间的矛盾[5]。B Z GAO等应用ISS理论,采取反步法设计了离合器到离合器的换挡控制器,提升了换挡品质的控制性能[6]。

本文在建立某重型AT油压控制系统和整车联合模型的基础上[7],分析了单位阶跃和单位斜坡这两种典型PWM控制信号占空比下车辆的动力学参数和离合器充油规律。以二挡升三挡过程为例,分析了离合器充放油交替规律。通过引入换挡质量参数g(ψ,γ)对油压变化规律进行优化。仿真结果表明,采用优化后的油压变化规律能够显著提升重型AT的换挡质量。

1 AT换挡过程仿真

1.1仿真模型建立

以某重型AT作为研究对象,在分析其控制阀体以及内部结构的基础上,利用AMESim软件建立其主油压调节阀模型、主控制油压调节阀模型、常闭和常开换挡电磁阀以及双边节流滑阀的仿真模型,根据其油压控制系统原理建立离合器油压控制模型。

在分析某重型AT结构的基础上,根据某重型车辆动力传动系统的相关参数,利用Matlab/Simulink软件,建立包括发动机、液力变矩器、变速箱以及车辆负载在内的整车模型。最后根据建立的离合器油压控制系统模型和整车模型,组建基于离合器油压控制的车辆换挡联合仿真模型(如图1所示)。

1.2仿真参数设置

在搭建的车辆换挡联合仿真平台上进行AT的换挡过程仿真。其中,除ECU占空比控制信号外,其余参数严格按照搭载重型AT的某重型越野车辆实际传动参数进行设置[8]。

分别使用单位阶跃占空比信号和单位斜坡占空比信号模拟ECU发出的换挡控制信号(如图2和图3所示)。模拟车辆在100%油门下从一挡起步直至最高挡位,然后在制动力作用下减速,设定换挡规律为每隔5 s进行一次换挡。其中,C1~C6分别为某重型AT的6个离合器。

图1 联合仿真模型

图2 单位阶跃控制信号

图3 单位斜坡控制信号

1.3仿真结果分析

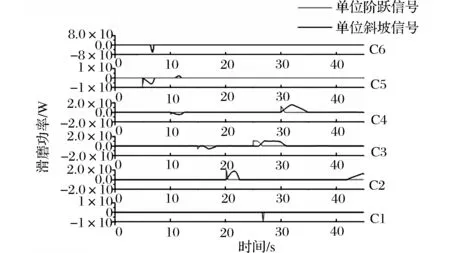

运行仿真后,分别得到两种输入信号下的车辆冲击度、滑磨功率、主油压变化曲线和各离合器油压变化曲线,如图4~图7所示。

图4 车辆冲击度

图5 车辆滑磨功率

图6 主油压变化

图7 各离合器油压变化

由图4和图5可以看出,当输入单位阶跃信号时,换挡时间较短,车辆在换挡时刻冲击度有较大变化,而离合器滑磨功率较小;当输入单位斜坡信号时,换挡时间增加,车辆冲击度减小,但离合器滑磨功率增大,该结果也验证了车辆的冲击度和滑磨功之间的固有矛盾。从图6和图7来看,无论是换挡过程中突变的阶跃油压还是较为平缓的斜坡油压都在一定程度上影响了车辆的换挡品质。因此,很有必要分析离合器油压对换挡品质的影响规律,优化油压变化规律,从而获得较好的换挡品质。

2 离合器充放油规律

在换挡时,如果两个离合器交替工作时序配合不好,就会出现动力中断或重叠量过多等问题。以车辆二挡升三挡的过程为例,在该过程中,C5离合器放油,C4离合器充油,该过程控制的关键之处有两点:一是两个离合器油压的缓冲控制,二是两个离合器充放油的规律[8]。

该过程初期是由两个离合器共同提供摩擦力驱动车辆。随着C4离合器摩擦力矩增加及C5离合器摩擦力矩减小,行星排齿圈开始顺时针旋转,出现传动比的变化,惯性力的作用增加,逐渐进入惯性相,直到换挡过程完成。但是如果C5离合器放油过快,而C4离合器充油又过慢,会使C5离合器逆时针旋转而造成输出轴转矩下降。如果C5离合器放油过慢,C5离合器的摩擦力矩将变为阻力矩,导致功率损失。

3 AT换挡过程优化

3.1换挡质量参数

理想的换挡过程要求换挡过程的冲击度较小和滑磨功较少,因此目前通常用冲击度和滑磨功率这两个指标来定义换挡质量参数。综合衡量冲击度和滑磨功率两个评价指标,定义换挡质量参数g(ψ,γ)作为评价换挡品质的综合指标。

式中:ε1为冲击度指标权重系数,且ε1≥0;ε2为滑磨功权重系数,ε2≤1;j为冲击度,g/s;Wc为摩擦元件的滑磨功,J。本文采用ε1=ε2=0.5的权重系数定义换挡质量参数。通过对参数化的油压进行多次仿真,对比分析各次仿真结果产生的换挡质量参数,从中选取比较理想的油压变化规律。

3.2油压参数设计

离合器油压调节是基于脉宽调制高速电磁阀进行离合器充油放油控制,通过改变ECU输出PWM控制信号的占空比,实现高速开关电磁阀开启与关闭,进而调节离合器充放油。

下面以车辆二挡升三挡的换挡过程作为研究对象,以实车试验测得的换挡电磁阀PWM控制信号占空比为基本曲线,在其上选取10个关键点,将曲线进行分段处理[10](如图8所示)。

图8 充放油PWM控制信号占空比分段变化曲线

设定在t时刻接收到换挡控制信号并开始进行换挡,并设置换挡时间与实车试验的换挡时间相同。取b、d、e、h、m五个点的纵坐标为变化参数,设为θ1~θ5。为方便计算,给定参数θ1=0.4、0.6和1,θ2=0.2和0.4,θ3=0.4和0.6,θ4=0.4和0.6,θ5=0.2。设置参数后运行仿真,仿真结果如图9所示。

图9 二挡升三挡充放油优化结果

由图9可以看出,第10次仿真结果的换挡质量参数最小,此时各油压参数取值为θ1=0.6、θ2=0.2、θ3=0.4、θ4=0.6和θ5=0.2。

3.3仿真数据与试验数据对比

采用优化后的油压变化规律进行换挡过程仿真,将其与实车试验数据进行对比,结果如图10~图12所示。

图10 车辆冲击度

图11 离合器滑磨功率

图12 离合器充油油压

由图10~图12可以看出,采用优化后油压规律控制的换挡过程,车辆冲击度较优化前减小了28.11%,C4和C5离合器滑磨功率数值较为合理,峰值均在20 kW左右。由此可见,优化后的油压控制规律能够有效改善车辆的换挡品质。

4 结 语

本文在建立某重型AT油压控制系统和整车联合模型的基础上,在联合仿真平台上分析了单位阶跃和单位斜坡这两种典型PWM控制信号占空比下车辆的动力学参数和离合器充油规律,验证了车辆的冲击度和滑磨功之间的固有矛盾。

以二挡升三挡过程为例,分析了离合器充放油交替规律。定义了换挡质量参数作为换挡品质的评价指标,以实车试验结果为基础,控制PWM控制信号占空比关键点的变化,对油压参数进行了优化设计。仿真结果表明:采用优化后油压规律控制的换挡过程,车辆冲击度较优化前减小了28.11%,离合器的滑磨功率数值较为合理,车辆的换挡品质得到了有效改善。

[1]李春芾,陈慧岩,孙文涛,等.重型车辆液力机械自动变速器综述[J].汽车工程,2009,31(9):876-880.

[2]吴光强,孙贤安.汽车自动变速器发展综述[J].同济大学学报(自然科学版),2010,38(10):1478-1483.

[3]洪涛.工程机械自动变速器理论与控制系统研究[D].上海:同济大学,2007.

[4]KOHEI K,YASUNORI O.A transmission control system for construction machinery[J].SAE Technical Paper 901557,1990:11.

[5]Narumi N,Suzuki H,Sakakiyama R.Trends of powertrain control[C].Tokyo:International Congress on Transportation Eiectronics,1990:313-323.

[6]GAO B Z,CHEN H,SANADA K,et al.Design of clutch-slip controller for automatic transmission using backstepping[J].IEEE/ASME Transactions on Mechatronics, 2011,16(3):498-508.

[7]高龙.大功率AT换挡离合器油压对换挡品质影响的仿真分析[D].天津:军事交通学院,2014.

[8]唐新星,赵丁选,黄海东,等.工程车辆自动变速控制系统的仿真与试验[J].农业机械学报,2007,38(4):26-29.

[9]李春芾.重型车辆AT电液换挡控制技术研究[D].北京:北京理工大学,2012.

[10]孙文涛,陈慧岩.电控自动变速器换挡过程控制策略[J].农业机械学报, 2008,39(10):23-26.

(编辑:史海英)

Simulation Study of Heavy-Duty AT Shift Quality

ZHU Haitian1, LI Hongxun2,MENG Xiangde2,ZHAO Zihan1

(1.Postgraduate Training Brigade, Military Transportation University, Tianjin 300161, China;2.National Emergency Transportation Equipment Engineering Technology Research Center,Military Transportation University, Tianjin 300161, China)

On the base of AMESim and Matlab/Simulink, a combined simulation model of automatic hydraulic transmission oil pressure control system and vehicle is established, the dynamic parameters of the vehicle and the variation rules of oil pressure under two typical PWM control signals are analyzed. Taking shifting process of the second gear upshift to third gear as an example, the rules of clutch filling and discharging are analyzed. The design of the oil pressure parameters is optimized by using shift quality parameters to evaluate shift quality. The simulation results show that during the optimized shift process, the degree of shock is reduced by 28.11%, the friction power is reasonable, and heavy-duty AT shift quality is improved.

heavy-duty AT; shift quality; optimal control

2015-08-23;

2015-10-27.

国家高技术发展计划(863计划)项目(2012AA112101).

朱海天(1991—),男,硕士研究生.

10.16807/j.cnki.12-1372/e.2016.06.008

U463.22

A

1674-2192(2016)06- 0032- 05