金属针布齿条齿型规格设计探讨(二)

2016-09-14许鑑良

许鑑良

(1.东华大学,上海 200051;2.金轮针布(江苏)有限公司,江苏 南通 226009)

·技术专论

金属针布齿条齿型规格设计探讨(二)

许鑑良1,2

(1.东华大学,上海200051;2.金轮针布(江苏)有限公司,江苏 南通226009)

为了解决金属针布齿条的尺寸规格参数不能定量设计的问题,介绍新国标对金属针布齿条的齿型、尺寸和角度名称的规定,对比其与原行标的差异;分析前角δ、齿尖角β、后角γ、背尖角η、齿密N、齿距p、基部宽b1等的设计原理及其与梳理度的关系。指出:设计金属针布齿条的齿型尺寸规格时,应先设计以前角为主的角度,再设计齿密、齿距和基部宽,然后设计齿深和基部高,最后设计齿顶长;应根据纤维和针布的摩擦因数与离心力设计前角,根据梳理度、梳棉机产量、锡林转速和纤维长度、线密度设计齿密,根据纤维长度设计齿条齿距,根据齿密和齿距计算齿条基部宽,根据纤维层厚薄计算齿深,根据包卷要求设计基部高等,探讨了金属针布齿条齿型尺寸规格的定量计算。

金属针布;齿条;尺寸规格;前角;梳理度;齿密;定量设计

3.2.2.2道夫针布齿密ND

(7)

3.2.3刺辊针布齿密NT

刺辊针布加工的是纤维束或纤维块,且含有较多破籽等大杂,故刺辊针布齿密不能过大;否则损伤纤维、碎裂杂质。

3.2.3.1刺辊针布梳理度CT

(8)

式(8)中:

DT——刺辊直径/mm,一般均为0.250 m;

nT——刺辊转速/(r·min-1);

B——刺辊幅宽/m,A186型梳棉机为1.016 m;

NT——刺辊针布齿密/(齿·(25.4 mm)-2),折算成每平方米齿数时,需乘以1 550 ,即1 550齿/m2;

q——梳棉机产量/(kg·(台·h)-1);

Nm——纤维平均公制支数/(m·g-1);

落棉率单位为%,一般梳棉机总落棉率为3.5%~4.5%,高产梳棉机、装有除尘刀吸管和棉网清洁器时,总落棉率可达6.5%以上,视吸点多少而定。

将有关常数代入式(8)后得:

(9)

在加工纤维平均公制支数为5 800 m/g(即线密度为1.72 dtex),纤维平均长度为0.029 m,不同梳棉机产量、不同刺辊速度和总落棉率时,现有刺辊针布齿密,按式(9)计算的刺辊针布梳理度CT列于表18~表20。

表18刺辊针布齿密与梳理度关系一

表19刺辊针布齿密与梳理度关系二

表20刺辊针布齿密与梳理度关系三

由表18~表20可见:刺辊针布齿密增大,梳理度提高;梳棉机产量提高,刺辊针布梳理度降低;所以,高产梳棉机必须相应增加齿条盖板。刺辊针布梳理度CT一般为0.3 齿/根~0.92 齿/根,过小则分梳不足,过大易损伤纤维,一般应控制为0.5 齿/根~0.6 齿/根,可根据梳理度计算刺辊针布齿密。

3.2.3.2刺辊针布齿密NT

(10)

式(10)中:

CT——刺辊针布的梳理度/(齿·根-1);其他符号同式(8)。

3.3齿距p、基部宽b1和齿部宽b2

3.3.1齿距p

金属针布的齿密N由针布齿条的齿距p和基部宽b1计算得出。

3.3.1.1锡林齿条齿距pc

齿距pc越小,纵向齿密越大,每根纤维的作用齿数越多,拉伸和平行伸直纤维作用强,梳理充分;但是易损伤纤维且转移困难,增加短绒;故当梳理的纤维长时,齿距应增大;纤维短,则齿距应减小。锡林针布上的纤维,一般均呈卷曲状态,其投影长度最多仅为纤维伸直长度的2/3,纤维的伸直度系数η为0.61。针布抓取纤维时,一般握持在纤维的1/3处,一根纤维至少需要与3~5个齿尖接触,平均4个齿接触,才不至于切向滑脱,则齿距pc:

(11)

例1:纺细绒棉,纤维平均长度为29 mm,则pc为1.47 mm。

例2:纺细绒棉,纤维平均长度为37 mm,则pc为1.88 mm。

3.3.1.2道夫齿条的齿距pD

道夫针布前角小、齿深大,其齿距受限制,且其纤维层厚度是锡林针布上的好几倍,为增加道夫针布凝聚纤维量和泄导锡林、道夫上三角区的高速气流,道夫齿条的齿距pD必须放大,一般道夫针布齿条的齿距:

pD=KDpc

(12)

锡林与道夫齿条齿距配比见表21。

表21锡林齿条齿距与道夫齿条齿距配比

常规选配时,KD为1.0~1.4,pc小配pD小,pc大配pD大。纤维短,配比KD取较大值;纤维长,KD取较小值。

3.3.1.3刺辊齿条齿距pT

刺辊针布加工的是棉束或小棉块,束、块均比单纤维长,一般约为单纤维的3倍多。故刺辊针布齿条的齿距pT:

pT=KTpc

(13)

据现有锡林和刺辊齿条统计,锡林、刺辊纵向齿距和配比见表22。

表22刺辊、锡林齿条齿距配比

由表22可见:KT值常为3.2~3.5,锡林齿条齿距与刺辊齿条齿距成对应关系,即:纤维短,取小值;纤维长,取大值。

个别自锁刺辊齿条,将pT设计为2.1mm~2.6 mm,用于握持分梳时将严重损伤纤维,使生条短绒大幅增加,欠妥;但若用于三刺辊的第二、第三刺辊的自由分梳,则尚可。

以下情况时,齿距p需作相应调整:

a)棉纤维成熟度差,或化纤单强低时,应适当增大齿距;

b)化纤伸长大,易伸长时,应适当增大齿距;

c)纤维摩擦因数大时,应适当增大齿距;

d)纤维刚度大,或卷曲数少,或抱合力差时,应适当减小齿距;

e)针布齿条前角小,抓取力很强,或齿深大,纤维易沉入齿根,或易绕花时,应适当增大齿距。

3.3.2基部宽b1

基部宽b1越小,针布横向齿密越大,对棉束的分解点越多,将棉束分解为单纤维的作用越强,分梳作用越好,可减少束丝和棉结;但b1过小时,易嵌杂和损伤纤维,增加杂质和短绒。

基部宽b1对梳理质量的影响远大于齿距p,所以在设计时应以基部宽为主。

基部宽b1可由已计算得到的齿密N和齿距p求得,即:

(14)

例1:纺细绒棉,设Nc为818 齿/(25.4 mm)2,pc为1.47 mm,则b1c为0.54 mm。

例2:纺长绒棉,设Nc为950 齿/(25.4 mm)2,pc为1.80 mm,则b1c为0.38 mm。

例3:纺棉型化纤,设Nc为576 齿/(25.4 mm)2,pc为1.60 mm,则b1c为0.70 mm。

基部宽b1是针布齿条基部两侧面间的距离、针布齿条在滚筒上每包一圈的横向间距。此间距影响相邻齿横向空隙的大小、齿隙内可容纳纤维的根数、齿尖分解纤维束的点数。b1大,相邻齿横向间隙大,可容纳较粗或较多根纤维,梳理负荷大,梳解纤维束分割点数少,不利于梳理,也不易损伤纤维和嵌杂;b1小,则相反。纤维直径大,b1应大;纤维直径小,则b1应小。

纺化纤时,锡林齿条基部宽b1与化纤线密度的关系见表23[7]。

表23锡林针布齿条基部宽b1与化纤线密度的关系

纺棉时,棉纤维线密度选配,取决于纺纱号数:号数大、纱号粗,选配棉纤维线密度粗,纤维短;纱号数小、纱号细,选配原棉线密度细,纤维长。纺高含杂转杯纱时,为防嵌破籽,锡林齿条基部宽应放大。棉纱号数与锡林齿条基部宽的关系见表24。

表24锡林齿条基部宽b1与纺纱号数的关系

英国专利认为,纺棉和棉型化纤的金属针布,锡林针布与道夫针布横向每25.4 mm齿数与纵向每25.4mm齿数之比最好不小于1.75∶1,最高达4∶1。对比试验见表25。

由表25可见,横纵向齿数之比为4∶1,齿密减少28.57%,且产量提高到1.5倍时,由于横向齿密较大,从并条到布面,棉结杂质都显著减少。

此外,纵向齿密大,必然使齿条总高、齿深减小,齿尖角变小,齿尖强度降低,使设计这些参数时受到限制。以下情况时,可适当调整基部宽b1:

a)纤维细、长,成熟度好或单纤强力较高时,b1可适当减小;

表25锡林针布横纵向齿密不同配比的纺纱效果

b)纤维的摩擦因数小,卷曲度少,或抱合力差时,b1可适当减小;

c)纤维摩擦因数大,易生静电、绕滚筒时,b1应适当增大;

d)针布齿条前角大、齿深小,针布释放性强时,为平衡分梳和转移的矛盾,b1可适当减小。

道夫针布上纤维层厚度是锡林针布上的好几倍,为增大道夫针布的容纤量和泄导锡林—道夫三角区高速气流,提高道夫针布转移率,横向针布齿密不能大,基部宽一般都设计为0.8 mm或0.9 mm,过大不利于棉网均匀度。

刺辊齿条基部宽,嵌槽齿条的基部宽与槽宽为过渡配合,一般槽宽为1.1 mm,针布横向齿间距为3.2 mm。

自锁齿条的基部宽b1为3.2 mm、3.0 mm、2.0 mm、1.6 mm多种,以3.2 mm最多。刺辊针布加工的是小棉束或小棉块,齿条基部宽不宜过小,过小易损伤纤维和打碎杂质,也易嵌破籽,影响刺辊落棉和纤维完全向锡林针布转移。

清梳联主清棉机的自锁齿条:国内外现有齿条基部宽最大为4.2 mm,最小为3.0 mm,加工高含杂转杯纺原棉时,嵌破籽非常严重。FA109型第2辊齿条b1应增大至10 mm~12 mm,第3辊应增大至8 mm~10 mm;FA116型加速辊的横向齿间距亦应增大至10 mm~12 mm,大分梳辊横向齿距增大至8 mm~10 mm,以防止嵌破籽、籽棉和棉籽,防损伤纤维、增加短绒;防返花、增加棉结;防轧碎杂质而增加杂质粒数。

3.3.3齿部宽b2

齿部宽b2是齿根部的宽度,齿条制造过程中,b2与b3差值小时,轧坯条时易加工;但b2过小,则齿部强度低、不抗轧,且齿根侧面斜度小,纤维或杂质嵌入齿根间隙后难以向齿尖转移。一般b2比b1小0.15 mm~0.20 mm。

4 齿条齿深h6、基部高h2和总高h1

4.1齿深h6

齿深h6应根据加工纤维层厚度和齿隙容纤量等因素决定,它影响分梳、转移、均匀与混和作用。

4.1.1锡林齿条齿深h6c

锡林齿条齿深h6c小即齿浅,则齿隙容纤量少、针布负荷轻,有利于高产、强分梳、提高道夫转移率、防止纤维绕滚筒;但齿深太小时,分梳不能容纳大棉束或大棉块,使纤维束、块在紧隔距状态下强分梳,易损伤纤维、压碎大杂,使短绒和杂质粒数增多;针布容纤量少,储存和释放纤维量少,均匀、混和作用差,当前角较大时的影响更显著;但齿深小则释放能力强、转移率高,利于减小前角,提高分梳能力,且能增强齿尖的抗轧性能;因此,随大齿密、小前角发展,锡林齿条齿深h6c有向小齿深发展的趋势。

锡林齿条齿深h6c可用式(15)估算:

(15)

式(15)中:

q——梳棉机产量/(kg·(台·h)-1);

γD——锡林道夫转移率/%;

Dc——锡林直径,A186型机为1.29 m;

nc——锡林转速/(r·min-1);

B——锡林幅宽,A186型机为1 m;

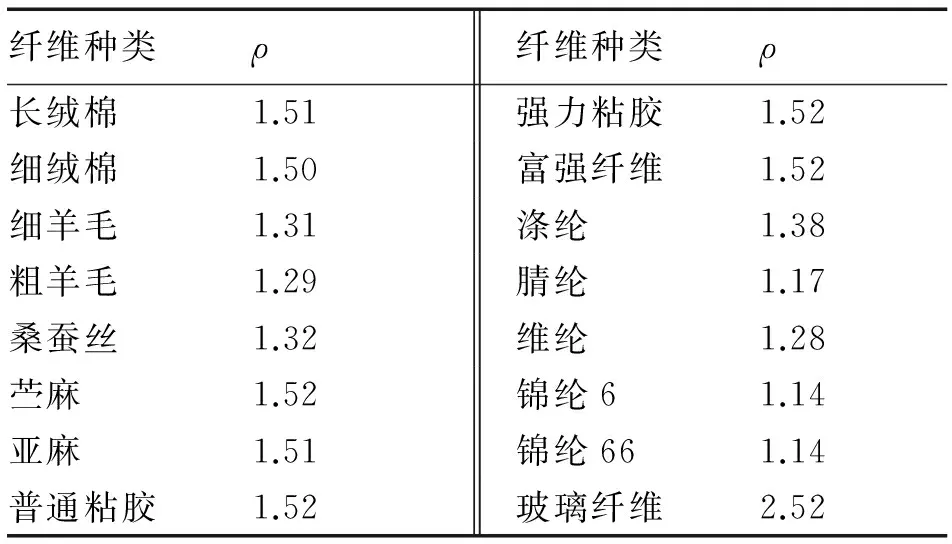

ρ——纤维密度,单位为g/cm3,一般纤维密度为1.14 g/cm3~1.52 g/cm3,折合每立方米时的单位为(×106g/m3)。各种纤维的密度见表26[8]。

表26 各种纤维的密度ρ 单位:g/cm3

Kc为纤维层的膨松度系数,是纤维集合体压紧前、后体积之差与受压前体积之比值[8]。膨松度系数与开松度和纤维卷曲度、弹性有关。锡林针布上纤维层的膨松度系数,当产量为15kg/(台·h)~60kg/(台·h)时,Kc为0.223×10-2~0.483×10-2;梳棉机产量、锡林转速和道夫转移率低时,取下限值;梳棉机产量、锡林转速和道夫转移率高时,取上限值。

若纺细绒棉,纤维密度为1.5×106(g/m3),A186型梳棉机机幅为1 m代入式(15),则可得:

(16)

例1:梳棉机单产为15kg/(台·h),锡林转速为310 r/min,道夫转移率为6%,Kc取为0.368×10-2,则h6c=0.6 mm;若Kc取为0.223×10-2,则h6c≈1.0 mm。

例2:梳棉机单产为20kg/(台·h),锡林转速为360 r/min,道夫转移率为9.7%,Kc取为0.314×10-2,则h6c=0.5 mm。

例3:梳棉机单产为25kg/(台·h),锡林转速为410 r/min,道夫转移率为15%,Kc取为0.223×10-2,则h6c=0.5 mm。

例4:梳棉机单产为40kg/(台·h),锡林转速为430 r/min,道夫转移率为17%,Kc取为0.375×10-2,则h6c=0.4 mm。

例5:梳棉机单产为60kg/(台·h),锡林转速为500 r/min,道夫转移率为19%,Kc取为0.433×10-2,则h6c=0.4 mm。

经统计,棉纺锡林齿条齿深h6c列于表27。

表27棉纺锡林齿条齿深

经统计,毛纺锡林齿条齿深h6c列于表28。

4.1.2刺辊齿条齿深h6T

刺辊齿条齿深h6T应与喂入棉层厚度相适应。刺辊针布为握持分梳,齿深h6T过浅则刺不透棉层,下层棉束或棉块梳不到,使对上、下棉层分梳的差异增大、棉束增加,锡林—盖板间梳理负荷增大,上层纤维受针布剧烈搓擦损伤纤维、增加短绒和棉结,甚至打碎杂质;齿条齿深h6T过大则不易抛落杂质、转移纤维,影响刺辊落棉,刺辊针布上未转移给锡林针布的纤维返回给棉罗拉处与喂入棉层搓擦,产生大量棉结。刺辊齿条齿深h6T可用式(17)计算:

表28毛纺锡林齿条齿深h6c

(17)

式(17)中:

G0——棉卷或筵棉的定量/(g·m-1);因大多数梳棉机机幅为1 m,故此定量的实际单位是g/m2;

ρ——纤维密度,单位为g/cm3,一般纤维密度为1.14 g/cm3~1.52 g/cm3,折合为每立方米时的单位为(×106g/m3)。

KT——棉层、或筵棉、或棉卷的膨松度系数[8],是棉层、筵棉或棉卷压紧前、后体积之差与压紧前体积之比值。

膨松度系数与开松度和纤维卷曲度、弹性有关。棉层密度远比纤维密度小,即使是纤维包也远远小于纤维的密度。一般棉层、筵棉或棉卷的膨松度系数KT为0.09~0.11。开清棉,棉层开松度差,取下限值;梳棉棉卷开松度中等,取中间值;清梳联筵棉,开松度最好,取上限值。

例1:普通梳棉机棉卷定量G0为400 g/m,机幅为1 m,即G0为400 g/m2,细绒棉ρ为1.50 g/cm3,即ρ为1.5×106g/m3;棉卷膨松度系数KT为0.10;则h6T为2.67 mm。

例2:清梳联,喂入筵棉定量G0为600 g/m,机幅为1 m,即G0为600 g/m2,细绒棉ρ为1.50 g/cm3,即ρ为1.5×106g/m3;筵棉膨松度系数KT为0.11;则h6T为3.64 mm;若膨松度系数KT为0.1,则h6T为4 mm。

例3:清棉机,喂入棉层定量G0为900 g/m,机幅为1 m,即G0为900 g/m2,细绒棉ρ为1.50 g/cm3,即ρ为1.5×106g/m3;清棉机棉层膨松度系数KT为0.09;则h6T为6.67 mm。

经统计,棉纺刺辊齿条的齿深h6T列于表29。

表29棉纺刺辊齿条齿深h6T

4.1.3道夫齿条齿深h6D

虽然道夫与锡林为分梳配置,但锡林针面线速度是道夫针布针面的20多倍,凝聚的纤维层厚度也比锡林针布上纤维层厚度大得多;且锡林转速高、离心力大,带动的高速气流要通过道夫针布齿隙排泄,否则易在锡林—道夫的上三角区形成涡流、造成纱疵;因此,道夫齿条的齿深不能小,应与生条定量相适应,可用式(18)估算:

(18)

式(18)中:

GD——生条定量/(g·(5 m)-1或(g·m-1),因一般梳棉机机幅为1.0 m,故即为g/m2;

ED——道夫至圈条器的张力牵伸,一般在1.25~1.45;

ρ——纤维密度/(g·cm-3)或(106g/m3);

KD——道夫纤维网的膨松度系数,约为0.123×10-2~0.183×10-2;生条定量轻,取下限值;生条定量重,取上限值。

例1:生条定量为20 g/(5 m),即4 g/m2,道夫至圈条器的张力牵伸为1.35,纤维密度ρ为1.5×106g/m3,KD取为0.164×10-2,则h6D为2.2 mm。

例2:生条定量为25 g/(5 m),即5 g/m2,道夫至圈条器的张力牵伸为1.42,细绒棉纤维密度ρ为1.5×106g/m3,KD取为0.183×10-2,则h6D为2.59 mm。

例3:生条定量为15 g/(5 m),即3 g/m2,道夫至圈条器的张力牵伸为1.25,长绒棉纤维密度ρ为1.51×106g/m3,KD取为0.123×10-2,则h6D为2.03 mm。

经统计,棉纺道夫的齿深h6D列于表30。

表30棉纺道夫齿条齿深h6D统计

4.2基部高h2

基部高h2影响齿条包卷:h2大,侧压刀虽容易压牢、不易跳刀,但包卷过程中齿条刚度大而难以弯曲成弧形,包卷后针面圆柱度差,且易倒条,而且制造时耗用钢材多,成本高;h2过小,虽可节省钢材,包卷针布针尖面圆柱度好,但侧压刀与齿条侧面接触面积小,包卷过程中若稍有机器振动则易跳刀;据包卷经验,一般齿条的基部高h2应为1.0mm~1.3 mm,过小过大都不宜。

V型齿条,因其基部有V形槽,h2要适当增大为1.5 mm;也有设计为2 mm的,但浪费钢材、影响包卷而无必要。

嵌槽齿条要与凹槽紧密配合,基部高h2应不小于1.5 mm。

4.3总高h1

由图17可知,齿条总高:

h1=h2+0.2+e+h6

(19)

式(19)中,尺寸e的大小既影响齿根部嵌纤维和杂质,又影响包卷:e大,齿根处易嵌纤维和杂质,且齿条抗弯刚度大而不易弯曲,包卷张力要大,也费钢材;e小,则相反;故e值以偏小为好,一般为0.2 mm~0.3 mm。

5 齿顶面积b3×l

b3为齿顶宽,l为齿顶长。齿顶面积b3×l越小,针布越易于刺入棉束和纤维层,分梳效果越好;但齿顶面积过小,冲齿时易使齿部变形扭曲,淬火易烧毁或氧化脱碳,使用时锋利度易衰退,且抗轧能力差。如采用圆锥状齿尖,握持分梳时则不易损伤纤维而可减少短绒;但自由分梳时,不利于抓取和握持纤维;故瑞士格拉夫公司制造的锡林针布齿条齿顶面积不为零,放大到1 000倍时为一小平面:b3×l=0.05 mm×0.07 mm,纺纱效果好且寿命长,棉纺锡林针布齿条齿尖均可设计为此尺寸。

道夫易轧伤,为提高其抗轧性能,道夫齿顶面积宜增大些,b3为0.10 mm~0.15 mm;l为0.08 mm~0.13 mm。

刺辊针布为握持分梳,其齿顶面积小有利于刺入棉层,减少纤维损伤、击碎大杂,防止短绒和杂质增多;但握持分梳的梳理力很大,齿尖过于锋锐易损伤,不利于使用寿命;故刺辊齿条的齿顶宽b3宜为0.14 mm~0.18 mm,l宜为0.05 mm~0.10 mm。毛纺用刺辊齿条,个别齿顶宽设计为0.8 mm,梳理过程中将切断很多纤维,大大增加短绒含量,这样很不妥。

6 齿条齿型尺寸规格参数间的相互关系

金属针布齿条齿型尺寸规格参数与梳理工艺彼此密切联系、互相制约。如锡林齿条齿深h6c在一定范围内减小时,锡林针布负荷减轻、梳理作用增强,且有利于齿密增大和前角δc减小;但齿深h6c减小到一定程度后,针布均匀和混和作用减弱,梳理大棉束、块时易损伤纤维、压碎大杂。其他各项参数间亦有类似情况,所以在设计金属针布齿条尺寸规格参数时,必须根据梳棉机的产量、速度、纺纱号数、纺制纤维的长度、线密度及摩擦因数等因素综合考虑,并抓住主要矛盾适当搭配、巧妙组合,以处理好抓取、握持、分梳与释放、转移间的矛盾,才能收到良好的工艺效果。

设计加工涤纶等化学纤维的锡林金属针布齿条时,如纺中号纱时,单产为15kg/(台·h)~25kg/(台·h),应抓住涤纶纤维与金属的摩擦因数大易生静电、纤维长易绕锡林的特点,设计齿型释放能力强(小齿深,或前角渐变负角、弧背或驼峰背),有适当前角和齿密的针布齿条,如AC2520×01860型。

设计加工棉中特号纱的锡林金属针布齿条时,单产为30kg/(台·h)~40kg/(台·h),纤维长度为28 mm~30 mm, 线密度是1.82 dtex~1.72 dtex的细绒棉,产量和锡林转速较高,可采用总高小、小齿深、小前角、齿密较大的锡林针布齿条,如AC2030×01550型。

设计加工细号纱锡林金属针布齿条时,因所纺纤维既细又长,对棉结杂质、条干要求高,梳棉机产量和速度都较低;所以,可设计小总高、小前角、齿密为850齿/(25.4 mm)2~1 000齿/(25.4 mm)2、齿深(0.5 mm~0.6 mm)的直齿形锡林针布齿条,如AC2030×01840型。

小锡林梳棉机用锡林针布,因锡林转速高而离心力很大,道夫针布转移率也特别高;所以,应采用前角特别小(δc=55°~60°)、齿深较大和齿密较大(h6c=1.0 mm~1.5 mm)的针布齿尖,以使齿隙容纤量大,均匀与混合作用较好的针布。

在设计高速、高产、重定量梳理工艺用针布时,一定要增加道夫的齿隙容纤量,应根据定量设计齿深h6D、总高h1D大的道夫针布齿条,如AD4530×01890型,甚至AD5030×01890型。

在设计加工低级棉和高含杂原棉用针布齿条时,应针对其纤维长度短、纱号粗、含杂高、针布嵌破籽问题突出,当锡林转速和产量中等时,可采用δc稍大、齿密Nc较小、横向齿密小(b1c较大)、齿深中等的锡林针布齿条,如AC2520×01365型;当锡林转速和产量极高时,锡林齿条也可以设计为小齿深、小前角,但横向齿密一定要小,齿形释放性强,以防止嵌破籽,如AC2030×01365型。道夫针布齿密ND要小,基部宽(b1D)要大的针布齿条,如AD4530×01890型或AD5025×02090型。

针布齿条的尺寸规格参数中,前角δ、齿密N和齿深h6均既影响抓取、握持、分梳,又影响释放、转移纤维。在增强抓取、握持要减小前角δ时,必须防止释放、转移不良,应相应减小齿深或减小齿密,或设计渐变负角或设计驼峰形齿,以兼顾分梳与转移; 当齿深h6减小而提高释放和转移功能时,必须防止分梳不充分、均匀混和作用减弱,应相应减小前角和设计更大的齿密,以防转移过度而分梳不足。格拉夫公司制造的棉纺锡林金属针布齿条向矮、浅、尖、密、小前角方向发展,即是恰当地处理了分梳与转移的矛盾。

7 结论

笔者提供的金属针布齿条齿型尺寸规格的设计程序为:首先设计以前角为主的角度,然后设计影响梳理度的齿密、齿距和基部宽,再设计齿深和基部高,最后设计齿顶面积。设计的依据为:根据纤维与针布的摩擦因数和纤维在针布上的离心力设计前角;根据梳理度、梳棉机产量、锡林转速和纤维长度、线密度设计齿密;根据纤维长度设计齿条的齿距;根据齿密和齿距计算齿条基部宽;根据纤维层厚薄计算齿深;根据包卷要求设计基部高;根据纤维线密度设计齿顶面积等。通过探讨金属针布齿条齿型、尺寸规格的定量计算,以供金属针布齿条设计制造者参考,为纺纱厂选配针布时提供依据。

(全文完)

[1] GB/T 24377—2009,纺织机械与附件 金属针布尺寸定义、齿型和包卷[S].

[2] 费青.梳理针布的工艺特性、制造和使用[M].北京:中国纺织出版社,2007:7-10,142.

[3] 许鑑良.细旦化纤四配套针布探讨[J].梳理技术,2008(14):67-69.

[4] 许鑑良.细旦化纤四配套针布探讨[J].梳理技术,2008(15):45-54.

[5] 许鑑良.细旦化纤四配套针布探讨[J].梳理技术,2009(16):48-59.

[6] 费青.锡林道夫转移率对梳理质量的影响:上[J].辽东学院学报:自然科学版,2006(3):51-56.

[7] 冯学本.金属针布参数与纤维性状的关联性探讨[J].梳理技术,2012(23):11-12.

[8] 于伟东.纺织材料学[M].北京:中国纺织工业出版社,2006:114,80-81.

Discussion on the Design of the Rack Profile of MCC

XU Jianliang1,2

(1.Donghua University,Shanghai 200051,China; 2.Geron Card Clothing(Jiangsu)Co.,Ltd.,Nantong 226009,China)

In order to realize the quantitative design of the specification of the rack of MCC,introduction is made to the MCC wire as to the rack profile,the specification and the angle nomination with the contrastive difference of the new and old standards.Analysis is done to the design principle of the front angleδ,angle of wedgeβ,rear angleγ,back teethη,tooth density N,tooth pitch p,base width b1and the relationship with the carding intensity.It is pointed out that the front angleδshould be the first consideration in designing the rack profile followed by tooth density,tooth pitch and base width,the design of tooth top area should be the last consideration.The front angle should be worked out based on the fiber and the friction factor of the MCC and the centrifugal force;the tooth density should be worked out according to carding degree,carding output,cylinder speed and fiber length,and the line density;the tooth pitch should be considered in conformity with the fiber length;the base width of the rack should be worked out catering the tooth density and the tooth pitch;the tooth depth should be worked out according to the fiber layer thickness;the base height should be considered with the covering specification.Probing is done into the quantitative calculation MCC specifications.

MCC;rack;specification;front angle;carding degree;tooth density;quantitative design

2015-02-10

许鑑良(1936—),男,江苏无锡人,副教授,主要从事梳理器材方面的研究。

TS103.82+1

A

1001-9634(2016)01-0006-08