复合材料增强铝方管耐撞性数值模拟

2016-09-09李晓南牟浩蕾邹田春

李晓南, 牟浩蕾, 周 建, 邹田春, 解 江

(1.北京航空材料研究院,北京 100095;2.中国民航大学 天津市民用航空器适航与维修重点实验室,天津 300300)

复合材料增强铝方管耐撞性数值模拟

李晓南1,牟浩蕾2,周建2,邹田春2,解江2

(1.北京航空材料研究院,北京 100095;2.中国民航大学 天津市民用航空器适航与维修重点实验室,天津 300300)

基于复合材料增强铝方管准静态轴向压溃试验结果,通过有限元仿真方法研究其耐撞性及压溃吸能特性。建立复合材料增强铝方管双层壳单元有限元模型,进行仿真分析获得其变形失效模式及载荷位移曲线等,通过与实验数据对比验证材料模型及有限元模型的准确性,并进行压溃结果分析。基于验证的有限元模型,研究薄弱环节设置、复合材料纤维铺层角度对其轴向压溃吸能特性的影响。结果表明:顶部设置圆孔薄弱环节比设置45°外倒角更能有效改善吸能特性;随着复合材料纤维铺层角度的增大,其吸能能力会随之增强。

复合材料增强铝方管;耐撞性;吸能特性;有限元法

运输类飞机结构适坠性设计对于航空安全具有重要意义,其主要目标是在可生存坠撞过程中最大限度地保证客舱乘员安全。通过设计高效的吸能结构可以极大吸收坠撞冲击能量,使传递到乘员身上的加速度载荷减至最小,从而提高乘员生存率[1-3];因此,为了避免或减轻坠撞事故中乘员的伤害,必须提升飞机客舱下部结构的吸能性能进而提高飞机的适坠性能。

薄壁结构(管件、杆件等)作为一种典型的飞机吸能结构,能够较为有效地吸收冲击过程中的动能。近几十年来,国外飞机制造商、研究机构及学者一直在研究提升此类结构吸能能力的方案,包括金属结构[4]、复合材料结构[5]、复合材料增强金属结构[6-8]等。对于复合材料增强金属结构来说,早在20世纪90年代,Wang等[9]最早提出了在薄壁金属管上缠绕复合材料,即做成复合材料增强金属管,来进一步改善薄壁管件吸能能力和吸能特性。Hanefi和Wierzbicki[10]针对90°铺层的复合材料增强金属管,提出了准静态压溃破坏模型,认为复合材料和金属管的叠缩都是对称的,且平均压溃载荷和比吸能随着厚度的增加而增加。国外研究人员针对复合材料增强金属管以及其他类型复合材料管的吸能特性开展了大量实验及仿真研究工作[11-14]。研究表明,复合材料增强金属管的轴向压溃性能(初始峰值、比吸能、平均载荷等)与金属及复合材料的材料性能、几何形状等密切相关[15],并影响此类结构的冲击吸能特性。目前国内研究主要集中在复合材料管件[16-19]、复合材料波纹板[20-21]和泡沫填充金属管[22]等方面,针对复合材料增强铝管,袁潘等[23]研究了方形和圆形截面的复合材料/铝复合管在轴向准静态压溃下的吸能特性,仿真结果表明圆形截面复合管的吸能能力要大于方形截面复合管。国内对于复合材料增强铝管的研究仍然较少,有必要进一步研究其耐撞性能及吸能特性。

本工作基于有限元软件LS-DYNA,建立复合材料增强铝方管的双层壳单元有限元模型,对其准静态压溃过程进行仿真模拟,通过对比实验数据验证材料模型及有限元模型的正确性。基于验证的有限元模型,分析研究薄弱环节设置、复合材料铺层角度对其吸能特性的影响规律。

1 能量吸收性能评价指标

采用比吸能、初始峰值载荷和平均峰值载荷3个指标来评价复合材料增强铝方管的耐撞性及吸能特性。

比吸能(ES):由压溃力(F)对压溃距离(l)进行积分得到在整个压溃过程中所吸收的总能量(EA),定义结构有效破坏长度内单位质量(m)所吸收的能量为比吸能(ES):

(1)

式中:ρ为材料密度,g/mm3;A为结构横截面积,mm2;l为压溃距离,mm;F为压溃力;kN。

初始峰值载荷:结构在压溃变形过程中首先出现的初始载荷峰值,是用于评价结构变形受力均匀程度的指标,可从载荷-位移曲线中读取。

平均压溃载荷:将整个压溃过程的载荷平均得到平均压溃载荷(Fmean):

(2)

式中:F为压溃载荷,kN;s为压溃位移,mm;S为整个压溃过程的压溃总位移,mm。

2 复合材料增强铝方管有限元模型与验证

2.1复合材料增强铝方管有限元模型

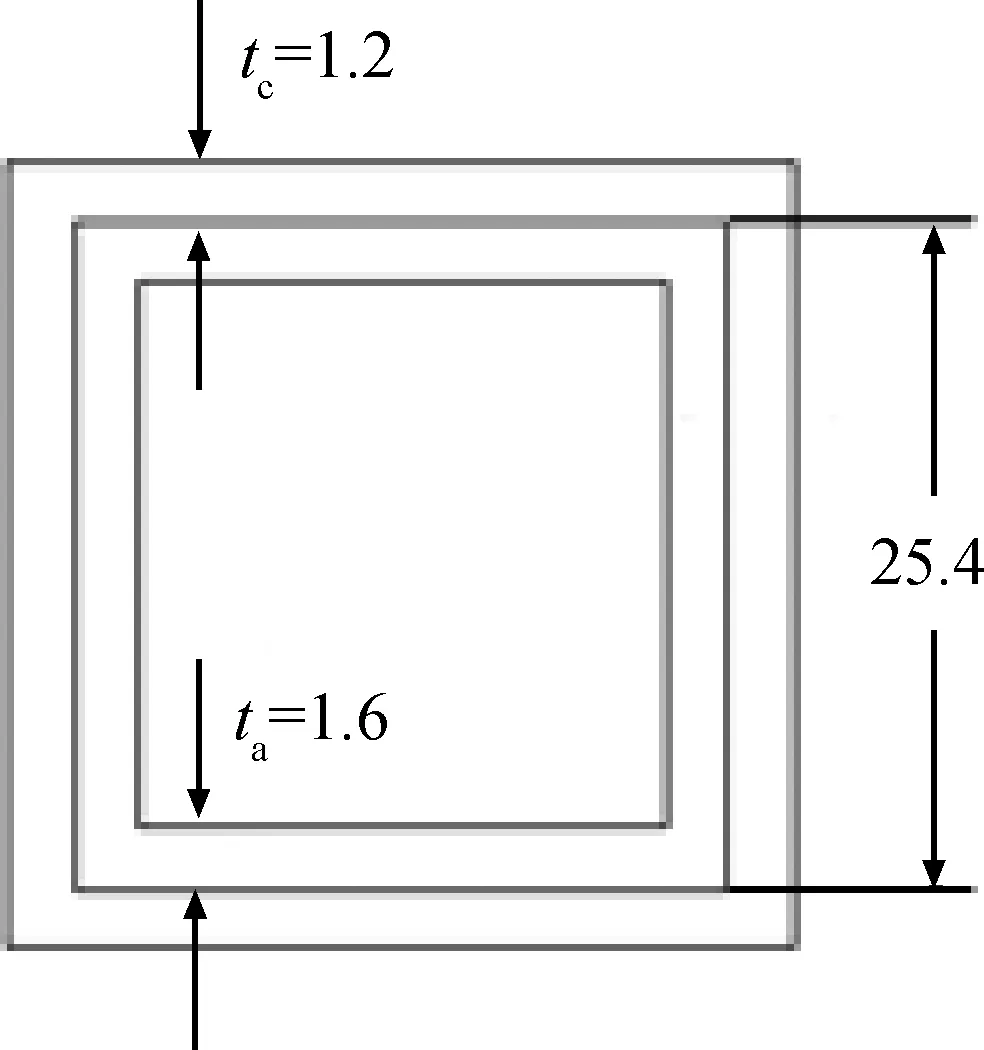

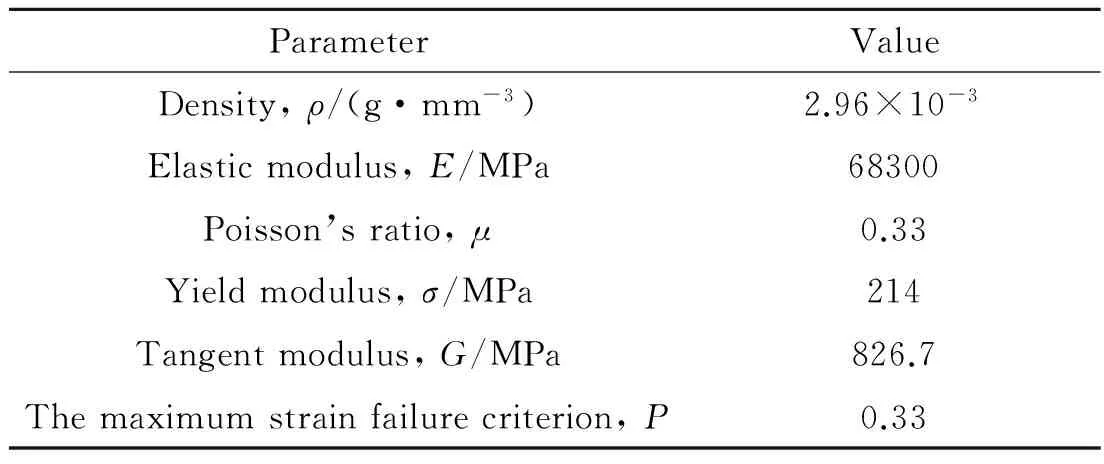

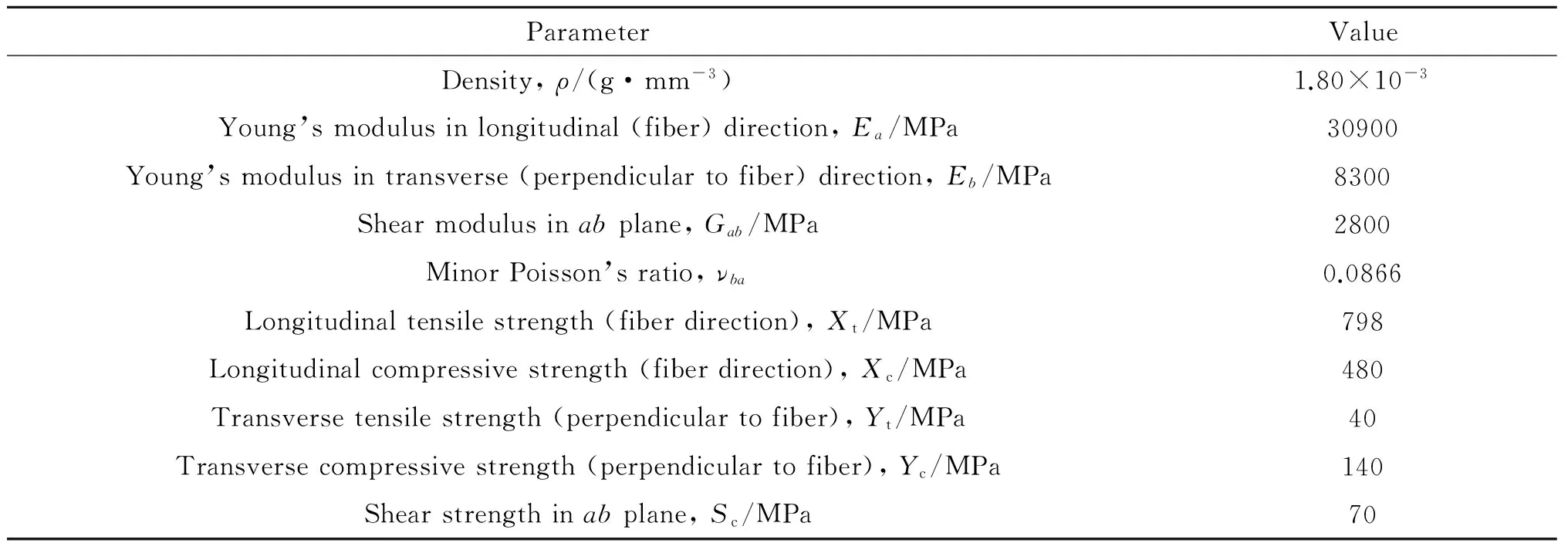

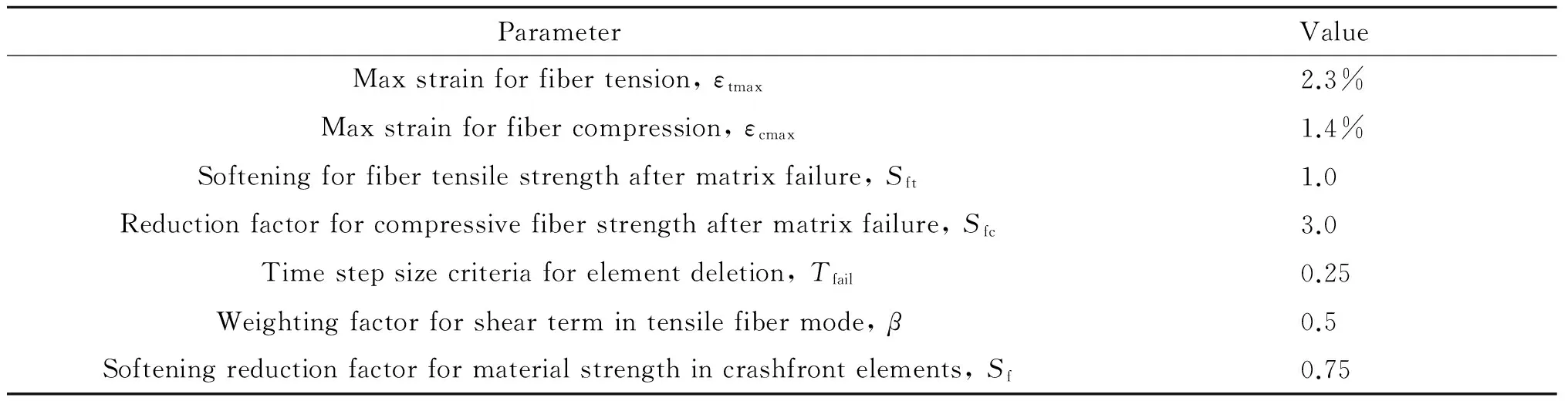

复合材料增强铝方管截面几何形状为正方形,如图1所示,铝方管外截面尺寸为25.4 mm×25.4 mm,壁厚(ta)为1.6 mm。复合材料管壁厚(tc)为1.2 mm,铺层为[45/-45]。管的总高度为127 mm,有限元模型为双层壳单元,内层为铝合金方管,外层为复合材料方管,如图2(a)所示,其中θ为纤维铺层角度,采用PART_COMPOSITE关键字来设置复合材料铺层角度。有限元模型采用逐渐减小壳单元厚度方式来模拟触发区域外倒角,在Integration-Shell中设置积分点的位置及厚度,触发区域有限元模型如图2(b)所示,α为触发角,α=45°。铝方管材料为Al6063-T52,采用双线性弹塑性模型MAT 24_Piecewise_Linear_Plasticity,其力学性能参数如表1所示;复合材料为玻璃纤维增强环氧树脂,采用材料模型MAT 54_Enhanced_Composite_Damage。玻璃纤维复合材料的力学性能参数如表2所示,表3中各参数是LS-DYNA MAT 54号材料模型的应变失效参数。刚性墙质量为100 kg,采用100 mm/s匀速加载来模拟实验的加载,刚性墙采用SOLID 164实体单元建模,材料模型选择MAT 20_Rigid,其材料参数如表4所示。有限元模型中包括4284个壳单元,324个体单元。

图1 复合材料增强铝方管截面形状示意图Fig.1 Geometric configuration of cross-section of aluminum-composite hybrid tube

图2 复合材料增强铝方管有限元模型(a)复合材料增强铝方管与刚性墙;(b)触发区域建模Fig.2 Finite element model of aluminum-composite hybrid tube(a)aluminum-composite hybrid tube and rigid ground; (b)modeling of chamfer zone

ParameterValueDensity,ρ/(g·mm-3)2.96×10-3Elasticmodulus,E/MPa68300Poisson’sratio,μ0.33Yieldmodulus,σ/MPa214Tangentmodulus,G/MPa826.7Themaximumstrainfailurecriterion,P0.33

2.2复合材料层失效准则

LS-DYNA的MAT54_Enhanced_Composite_Damage材料模型中[24],材料在弹性范围内的应力-应变关系如下:

(3)

(4)

(5)

表2 复合材料力学性能参数Table 2 Mechanical properties of composite

表3 复合材料应变极限及失效参数Table 3 Strain-limits and failure parameters of composite

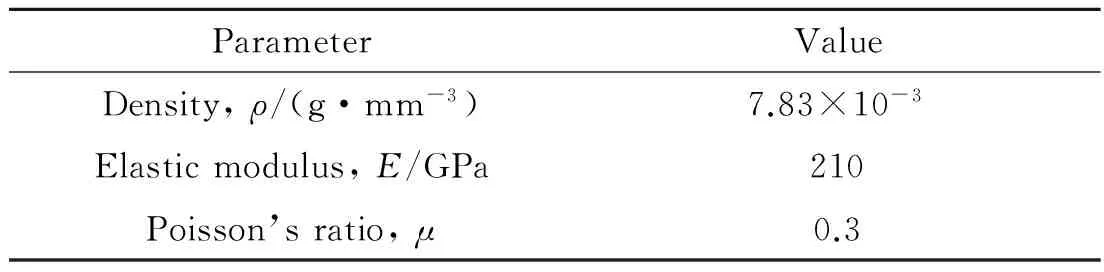

表4 刚性墙材料输入参数Table 4 Material properties of rigid ground

在方程(5)中,α参数是非线性剪切应力项的加权因子。材料超出了弹性范围,MAT54材料采用Chang-Chang准则来判定铺层的失效行为,如方程(6)~(9)所示。

(a)纤维拉伸模式(纤维断裂):

(6)

β是在纤维拉伸模式下剪切项的加权因子,0≤β≤1.0。

纤维断裂引起铺层失效后,Ea=Eb=Gab=νba=νab=0。

(b)纤维压缩模式(纤维屈曲或扭转):

(7)

在纤维屈曲或扭转引起铺层失效后,Ea=νba=νab=0。

(c)基体拉伸模式(在横向拉伸和面内剪切下的基体开裂):

(8)

在基体开裂引起铺层失效后,Ea=νba=0→Gab=0。

(d)基体压缩模式(在横向压缩和面内剪切下的基体开裂):

(9)

在基体开裂引起铺层失效后,Ea=νba=νab=0→Gab=0。

在方程中,ef,ec,em和ed称为历史变量,对应描述为纤维方向与基体方向的拉伸和压缩行为。Xt,Xc,Yt,Yc,Sc为应力失效参数。剪切应力加权因子β允许用户明确地定义在拉伸失效模式下剪切行为的影响。

2.3接触设置

在刚性墙和试件之间以及内外管壁之间设置Contact_Automatic_Nodes_To_Surface接触,防止变形过程中两部分穿透。为防止内外管壁自身穿透,设置Contact_Automatic_Single_Surface来处理自接触问题。

采用Contact_Tiebreak_Nodes_Only算法来模拟铝方管和复合材料管之间的黏接接触,其失效判定方程如下:

(10)

式中,fn为复合材料与铝方管接触面的法向接触力,N;fs为切向接触力,N;FNFLF为法向失效力,值为100N;FSFLF为剪切失效力,值为100N;动静摩擦因子设为0.3。

2.4有限元仿真模型验证

图3 实验与仿真失效模式对比Fig.3 Comparison of experimental and numerical failure modes

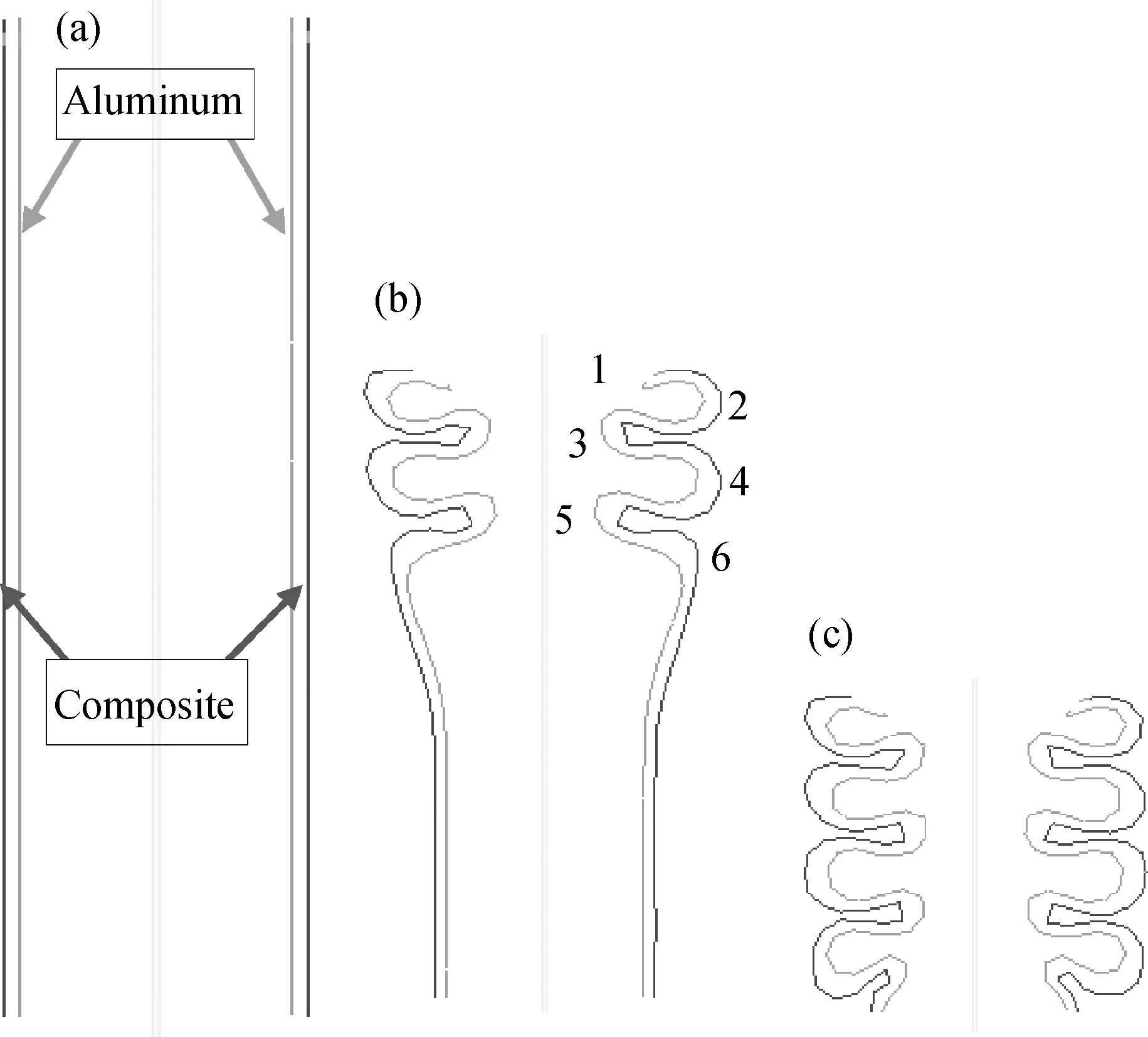

依据文献[25]中的实验结果验证材料模型及有限元模型的准确性。图3给出了复合材料增强铝方管准静态压溃实验结果和仿真模拟获得的叠缩变形结果。由图3可以看出,两者均为渐进稳态失效,管壁在压溃过程中产生明显的叠缩变形,并伴随复合材料层的失效破坏,主要是通过铝方管的叠缩变形,复合材料层束弯曲、断裂等来吸收能量。在仿真所获得的失效模式中,叠缩铰的数量及铰链长度都与实验结果高度吻合,能够较好地模拟试件的压溃破坏模式。

实验与仿真载荷-位移曲线如图4所示,实验与仿真的初始峰值载荷和比吸能(ES)值如表5所示,可以看出,仿真所得的初始载荷峰值、比吸能(ES)与实验差值仅分别为6.58%和0.19%,且实验与仿真得到的载荷位移曲线吻合度较高。综上所述,建立的复合材料增强铝方管双层壳单元有限元模型可以较为准确地模拟复合材料增强铝方管的压溃失效模式和吸能特性。

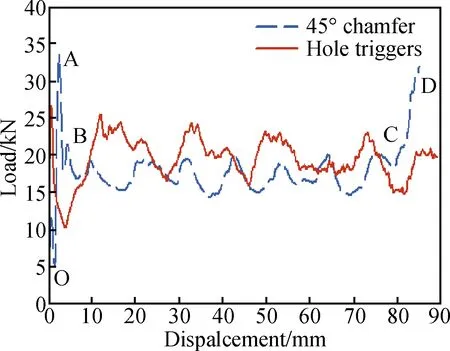

从图4中可以看出,OA段为弹性压缩阶段,仅靠弹性应变吸收冲击能量,在A处载荷达到峰值载荷,此时试件局部开始出现失效破坏;BC段为持续压溃阶段,试件被逐段压碎破坏,压缩载荷变化不大,在平均压溃载荷附近上下波动,吸收的总能量由OABC段曲线下的面积来表示。由于结构和空间的限制,要提高试件的耐撞性及其吸能能力,必须要降低峰值载荷,使其持续逐段压溃,同时尽量提高持续压溃平均载荷。因此,本工作研究薄弱环节和复合材料纤维铺层角度对其耐撞性能及吸能能力的影响。

图4 实验与仿真的载荷-位移曲线Fig.4 Load-displacement curve of experimental results and numerical results

Initiationforce/kNDifferenceofinitiationforce/%ES/(kJ·kg-1)DifferenceofES/%Experimental31.02-26.64-Numerical33.066.5826.690.19

2.5复合材料增强铝方管压溃分析

图5给出了复合材料增强铝方管准静态压溃过程的截面图,里层为铝合金,外层为复合材料,如图5(a)所示。在压溃过程中,里层铝合金管是按塑性铰链形式变形,导致外层复合材料层在铝合金管叠缩的各个铰点处发生拉伸和压缩破坏失效行为,如图5(b)所示,在2,4,6铰点处拉伸,在1,3,5铰点处压缩;复合材料增强铝方管的压溃主要通过管壁的弯曲变形和拉压变形吸收能量。最终获得了较好的压溃结果,如图5(c)所示。复合材料增强铝方管准静态压溃吸能主要来自三个部分的作用:铝方管的拉伸和压缩变形能;复合材料层的拉伸和压缩变形能;铝和复合材料管壁的弯曲变形能,不考虑复合材料层可能受到的剪切和扭转等作用。

图5 复合材料增强铝方管压溃截面图(a)压溃前;(b)压溃中;(c)压溃后Fig.5 Sectional view of metal-composite hybrid tube(a)before collapse;(b)during collapse;(c)after collapse

3 复合材料增强铝方管吸能特性数值分析

3.1薄弱环节对吸能能力的影响

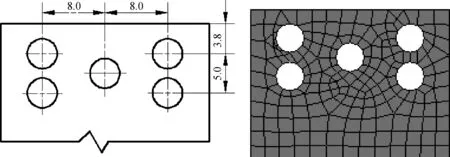

在方管的压溃顶部设置圆孔薄弱环节来替代45°外倒角。在方管的每个面上设置5个直径为3.8mm的圆孔,4个面共计20个圆孔,圆孔的排布形式及间距如图6所示,上侧2个圆孔距方管顶端(垂直方向)3.8mm,2孔间距(水平方向)16mm,外侧2个圆孔竖直方向距离5mm。在相同载荷及约束条件下进行准静态压溃仿真。

图7给出了顶部设置圆孔薄弱环节的方管压溃破坏变形模式。对比图3和图7,可以看出,顶部圆孔薄弱环节,方管叠缩铰链的长度减小,在相同的压溃位移下,叠缩铰的数目增多。

图6 复合材料增强铝方管圆孔触发机制Fig.6 Hole triggers mechanism of aluminum-composite square hybrid tube

图7 顶部设置圆孔薄弱环节的方管压溃破坏变形模式Fig.7 Failure mode of aluminum-composite square hybrid tube with hole triggers mechanism

综合图8的载荷-位移曲线和表6的仿真数据,可以看出,顶部圆孔触发能够有效降低方管的初始峰值载荷(降低19.8%),提高平均压溃载荷(提高14.1%),顶部圆孔薄弱环节的设置,有效提升了复合材料增强铝方管的耐撞性及吸能性能。圆孔薄弱环节的设置影响初始峰值载荷,并在一定程度上影响叠缩变形模式。图8中CD段为碎片压实阶段,试件被完全压碎后,随着进一步加载而被压实,导致压缩载荷逐步增大。

3.2复合材料纤维铺层角度对吸能能力的影响

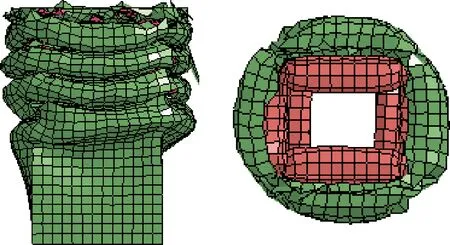

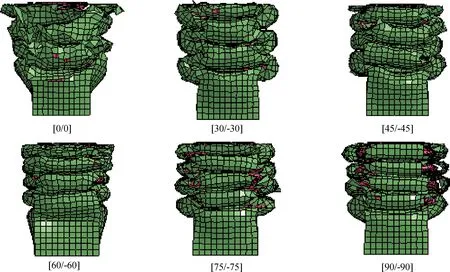

图9给出不同纤维铺层角度复合材料增强铝方管准静态压溃仿真破坏模式(复合材料纤维铺层数为2层)。由图9分析可知,[0/0]铺层时,复合材料层主要表现为横向基体断裂,在这种情况下,复合材料层承受载荷能力差,极易发生基体破坏失效,对铝方管叠缩变形阻滞能力弱,并且复合材料层的基体断裂失效形式决定了其自身不具备良好的吸能特性,管的吸能能力最差。[90/90]铺层时,复合材料层的破坏形式主要为纤维压缩失效,并且由于纤维不能承受横向(基体方向)载荷,使复合材料管在棱边处产生明显的轴向裂纹。纤维压缩失效和轴向裂纹扩展能够吸收较多能量。由于纤维能够承受较大的轴向载荷,所以这种铺层形式对铝方管的叠缩变形阻滞明显,使铝方管叠缩变形更充分,在压溃中吸收更多能量,[30/-30]铺层至[75/-75]铺层时复合材料层的压溃失效模式综合了[0/0]和[90/90]铺层的特点。

图8 不同薄弱环节(45°倒角和圆孔触发)方管的准静态压溃载荷-位移曲线Fig.8 Load-displacement curves of aluminum-composite square hybrid tube with different triggers mechanism (45°chamfers and hole triggers)

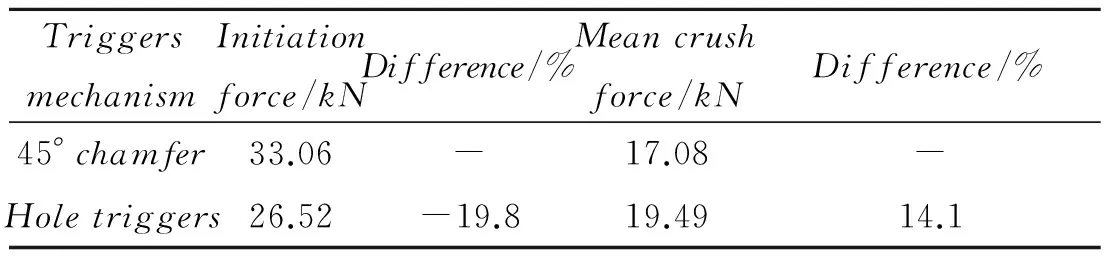

TriggersmechanismInitiationforce/kNDifference/%Meancrushforce/kNDifference/%45°chamfer33.06-17.08-Holetriggers26.52-19.819.4914.1

从图9可以看出,在相同的压溃位移下,管的叠缩铰的数目随复合材料纤维铺层角度的增加而呈现出逐渐增多的趋势,叠缩铰链的长度逐渐减小,叠缩越来越充分,也就是说,随着纤维铺层角度的增加,复合材料层对铝方管的屈曲叠缩阻滞作用愈加显著,能更大地改善铝方管的叠缩程度;所以随着纤维铺层角度的增加,复合材料增强铝方管的吸能能力会随之增强。

图9 不同纤维铺层角度的复合材料增强铝方管准静态压溃仿真破坏模式(铺层数为2层)Fig.9 Failure modes of aluminum-composite hybrid tube with different ply angles (two plies)

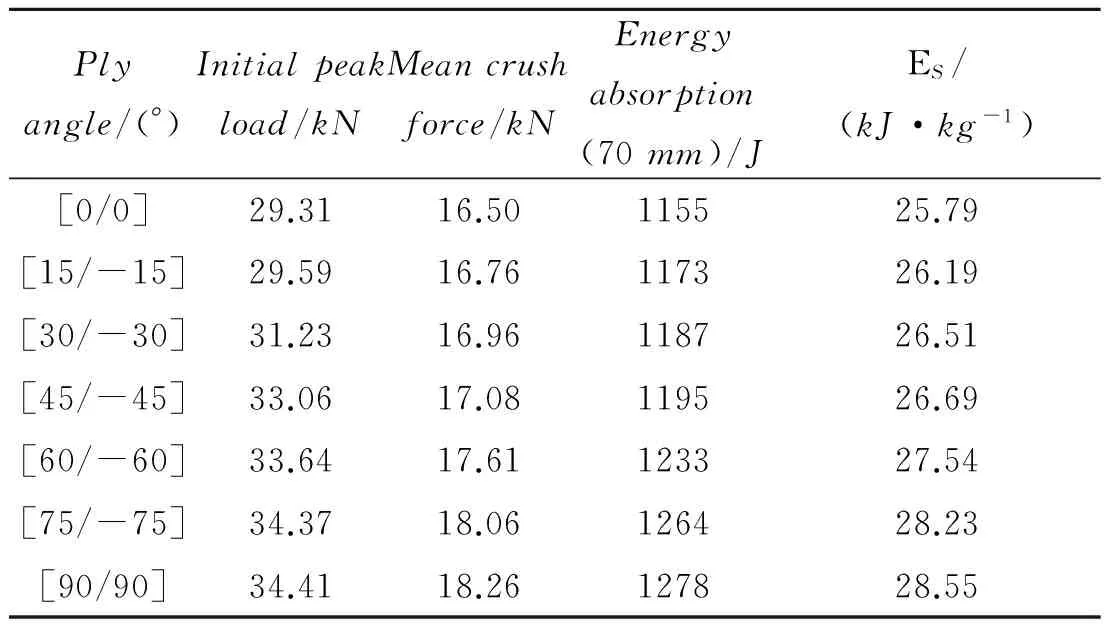

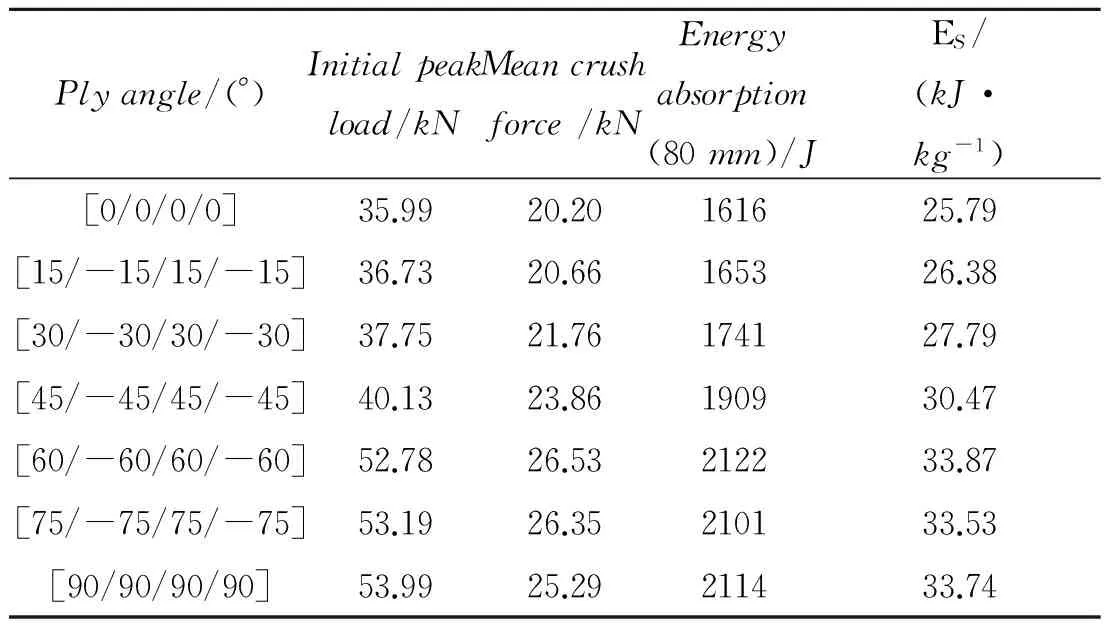

表7 不同纤维铺层角度复合材料增强铝 方管仿真数据(2层)Table 7 Simulation results of aluminum-composite hybridtube with different ply angles (two plies)

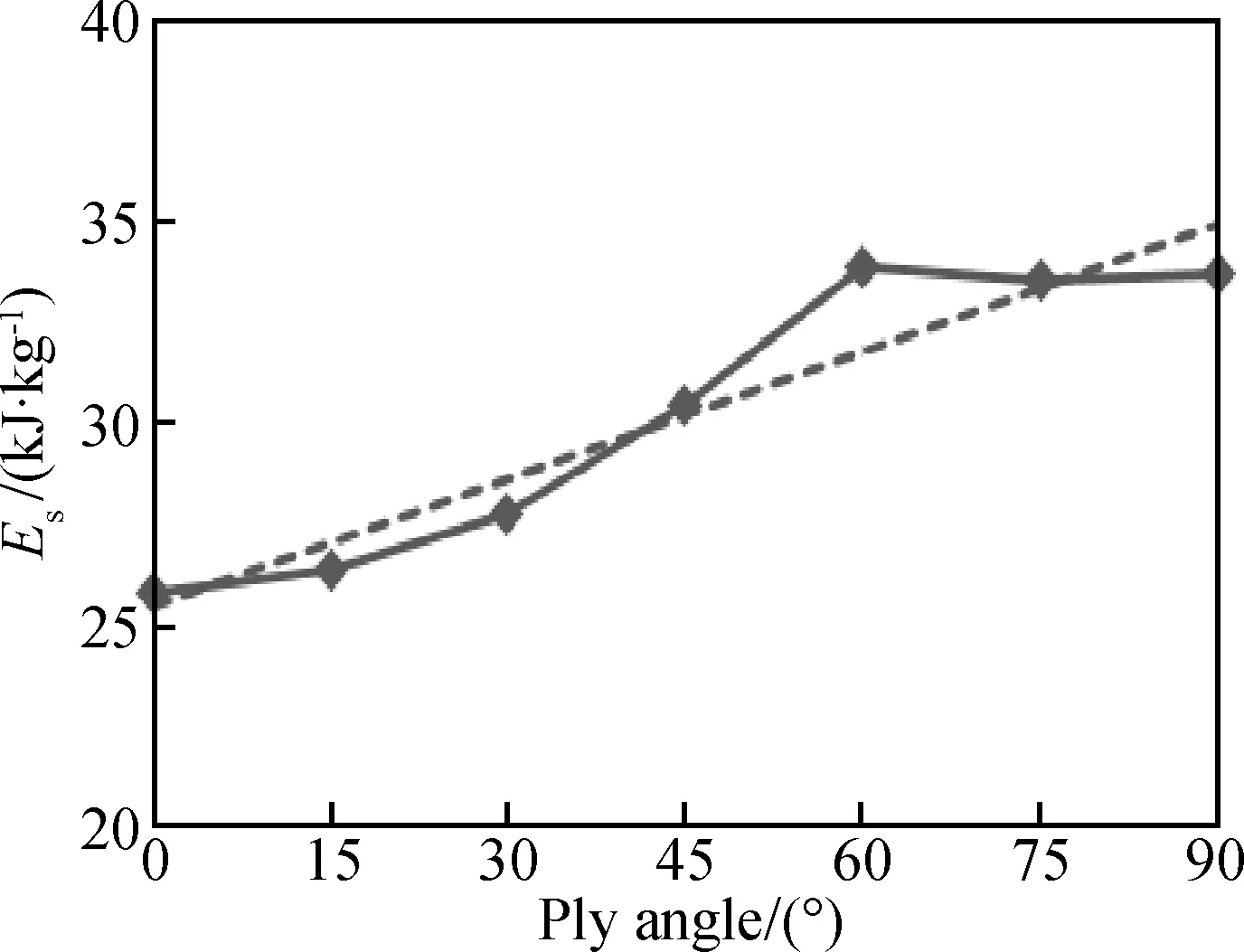

图10 准静态压溃比吸能随铺层角度变化趋势图(2层)Fig.10 Trend of quasi-static crushing ES with ply angles changing (two plies)

Plyangle/(°)Initialpeakload/kNMeancrushforce/kNEnergyabsorption(80mm)/JES/(kJ·kg-1)[0/0/0/0]35.9920.20161625.79[15/-15/15/-15]36.7320.66165326.38[30/-30/30/-30]37.7521.76174127.79[45/-45/45/-45]40.1323.86190930.47[60/-60/60/-60]52.7826.53212233.87[75/-75/75/-75]53.1926.35210133.53[90/90/90/90]53.9925.29211433.74

图11 准静态压溃比吸能随铺层角度变化趋势图(4层)Fig.11 Trend of quasi-static crushing ESwith ply angles increasing (four plies)

表7和表8是针对不同纤维铺层角度对纤维增强铝方管准静态压溃吸能特性影响分析所获得的有限元仿真数据(铺层数分别为2层和4层)。通过仿真计算获得的复合材料增强铝方管准静态压溃载荷-位移曲线,计算各管件的比吸能值,绘制折线图10和图11,比吸能与纤维铺层角度近似为线性关系,比吸能值随铺层角度的增大而升高。当铺层数为2时,[90/90]铺层比[0/0]铺层的试件比吸能提高2.76kJ/kg(10.7%),当铺层数为4时,[90/90/90/90]铺层比[0/0/0/0]铺层的试件比吸能提高7.95kJ/kg(30.8%)。复合材料层在整个试件中所占的比重越大,其对试件吸能性能的影响越显著,相应地,纤维铺层角度对试件吸能性能的影响越显著。在复合材料增强铝方管的失效变形中,复合材料层起到极为重要的作用,通过阻滞铝方管屈服叠缩来提高其平均压溃载荷。复合材料纤维铺层角度直接影响其自身的承载能力和失效破坏形式,进而影响对铝方管叠缩变形阻滞程度。通过纤维铺层角度的合理配置,可以优化其吸能特性,获得压溃初始载荷峰值较小、比吸能较高的复合材料增强铝方管。

4 结论

(1)采用双层壳单元对铝方管和复合材料管进行有限元建模,用带失效的接触算法模拟铝-复合材料界面黏接形式,通过与实验变形模式,载荷位移曲线、比吸能等对比,验证了材料参数设置及有限元模型正确性,建立的仿真模型可以较好地模拟复合材料增强铝方管的压溃吸能过程。

(2)与45°外倒角触发机制相比,采用顶部圆孔薄弱环节触发,叠缩铰链长度减小,在相同压溃位移下,叠缩铰数目增多,且能够有效降低初始峰值载荷,提高平均压溃载荷,有效地提升吸能性能。

(3)随着纤维铺层角度的增加,复合材料层对铝方管的屈曲叠缩阻滞作用愈加显著,能大大改善铝方管叠缩程度,复合材料增强铝方管的吸能能力会随之增强,并近似呈线性规律,通过纤维铺层角度的合理配置,可以获得压溃初始载荷峰值较小、比吸能较高的复合材料增强铝方管。

[1] 张弘, 魏荣祥. 通用飞机抗坠撞设计指南[M]. 北京:航空工业出版社, 2009.

[2]FENGZY,MOUHL,ZOUTC, et al.Researchoneffectsofcompositeskinoncrashworthinessofcompositefuselagesection[J].InternationalJournalofCrashworthiness, 2013, 18(5): 459-464.

[3] 牟浩蕾, 邹田春, 杜月娟,等. 复合材料波纹板轴向压溃仿真及机身框段适坠性分析[J]. 航空材料学报, 2015, 35(4): 55-62.

(MOUHL,ZOUTC,DUYJ,et al.Simulationofaxialcrushcharacteristicofcompositesinusoidalspecimenandanalysisofcrashworthinessoffuselagesection[J].JournalofAeronauticalMaterials, 2015, 35(4): 55-62.)

[4]SUBBARAMAIAHR,PRUSTYG,PEARCEG,et al.Afeasibilitystudyformulti-materialretrofittableenergyabsorbingstructureforagedhelicoptersubfloor[C]//28thInternationalCongressoftheAeronauticalSciences,Brisbane,Australia,23-28September2012:1-8.

[5]DELEOF,WADEB,FERABOLIP,et al.Crashworthinessofcompositestructures:experimentandsimulation[C]//FAAJAMS2010TechnicalReviewMeeting,WashingtonStateConvention&TradeCenter,Seattle,WA,USA,19-20May2010:1-22.

[6]MAMALISAG,ROBINSONM,MANOLAKOSDE,et al.Crashworthycapabilityofcompositematerialstructures[J].CompositeStructures, 1997, 37(2): 109-134.

[7]JACOBGC,FELLERSJF,SIMUNOVICS, et al.Energyabsorptioninpolymercompositematerialsforautomotivecrashworthiness[J].JournalofCompositeMaterials, 2002, 36: 813-850.

[8]SONGHW,WANZM,XIEZM,et al.Axialimpactbehaviorandenergyabsorptionefficiencyofcompositewrappedmetaltubes[J].InternationalJournalofImpactEngineering, 2000, 24(4): 385-401.

[9]WANGXG,BLOCHJA,CESARYD.Axialcrushingoftubesmadeofmulti-materials[M]//Mechanicsandmechanismsofdamageincompositesandmultimaterials(ESISPublication11).London:MechanicalEngineeringPublications,1991:351-361.

[10]HANEFIEH,WIERZBICKIT.Axialresistanceandenergyabsorptionofexternallyreinforcedmetaltubes[J].Composites:PartB, 1996, 27(5): 387-394.

[11]BABBAGEJM,MALLICKPK.Staticaxialcrushperformanceofunfilledandfoam-filledaluminum-compositehybridtubes[J].CompositeStructures, 2005, 70(2): 177-184.

[12]OCHELSKIS,GOTOWICKIP.Experimentalassessmentofenergyabsorptioncapabilityofcarbon-epoxyandglass-epoxycomposites[J].CompositeStructures, 2009, 87(3): 215-224.

[13]EI-HAGEH,MALLICKPK,ZAMANIN.Anumericalstudyonthequasi-staticcrushcharacteristicsofsquarealuminum-compositehybridtubes[J].CompositeStructures, 2006, 73(4): 505-514.

[14]HANH,TAHERIF,PEGGN, et al.Anumericalstudyontheaxialcrushingresponseofhybridpultrudedand±45°braidedtubes[J].CompositeStructures, 2007, 80(2): 253-264.

[15]BABBAGEJM,MALLICKPK.Staticaxialcrushperformanceofunfilledandfoam-filledaluminum-compositehybridtubes[J].CompositeStructures, 2005, 70(2): 177-184.

[16] 陈永刚, 益小苏, 许亚洪,等.Carbon-Epoxy圆管件的静态吸能特征[J]. 航空学报, 2005, 26(2): 246-249.

(CHENYG,YIXS,XUYH, et al.Staticenergyabsorptioncharacteristicsofcarbon-epoxytubes[J].ActaAeronauticaetAstronauticaSinica, 2005, 26(2): 246-249.)

[17] 陈永刚, 许亚洪,益小苏. 引发角对碳纤维/ 环氧复合材料圆管件轴向压溃性能的影响[J]. 材料工程, 2004 (12): 36-39.

(CHENYG,XUYH,YIXS.Influenceoftriggermechanismonaxialcrushingbehaviorofcabin/epoxycirculartubes[J].JournalofMaterialsEngineering, 2004 (12): 36-39.)

[18] 黄建城, 王鑫伟. 基于理想弹塑性模型的复合材料结构耐撞性分析[J]. 材料工程, 2013 (2): 1-6.

(HUANGJC,WANGXW.Crashworthinessanalysisofcompositestructuresbasedonelasticperfectlyplasticmodel[J].JournalofMaterialsEngineering, 2013 (2): 1-6.)

[19] 解江, 冯振宇, 赵彦强,等. 含随机不确定参数复合材料薄壁结构吸能特性评估方法研究[J]. 振动与冲击, 2015, 34(22): 109-114.

(XIEJ,FENGZY,ZHAOYQ, et al.Evaluationmethodbasedonprobabilityforenergy-absorbingcompositestructureswithuncertainparameters[J].JournalofVibrationandShock, 2015, 34(22): 109-114.)

[20] 龚俊杰, 王鑫伟. 薄弱环节对复合材料波纹梁吸能能力的影响[J]. 材料工程, 2006 (5): 28-31.

(GONGJJ,WANGXW.Effectoftriggergeometryonenergyabsorptionofcompositewaved-beams[J].JournalofMaterialsEngineering, 2006 (5): 28-31.)

[21] 罗昌杰, 刘荣强, 邓宗全,等. 泡沫铝填充薄壁金属管塑性变形缓冲器吸能特性的实验研究[J]. 振动与冲击, 2009, 28(10): 26-30.

(LUOCJ,LIURQ,DENGZQ, et al.Experimentalstudyonaplasticdeformationenergyabsorberfilledwithaluminumfoaminathin-walledmetaltube[J].JournalofVibrationandShock, 2009, 28(10): 26-30.)

[22] 牟浩蕾, 邹田春, 陈艳芬,等. 复合材料波纹板准静态压溃仿真与试验及材料模型参数分析[J]. 机械科学与技术, 2015, 34(4): 618-622.

(MOUHL,ZOUTC,CHENYF, et al.Experimentandsimulationofcompositecorrugatedplateunderquasi-staticcrushingandanalysisofmaterialmodelparameters[J].MechanicalScienceandTechnologyforAerospaceEngineering, 2015, 34(4): 618-622.)

[23] 袁潘, 杨智春. 复合材料/铝复合管轴向准静态及冲击压溃的吸能特性[J]. 振动与冲击, 2010, 29(8): 209-213.

(YUANP,YANGZC.Numericalstudyonenergyabsorptionofaluminum-compositehybridtubesunderaxialquasi-staticandimpactcrushing[J].JournalofVibrationandShock, 2010, 29(8): 209-213.)

[24]LSTC.LS-DYNAtheoreticalmanual[M].California:LivermoreSoftwareTechnologyCorporation, 2012.

[25]EI-HAGEH,MALLICKPK,ZAMANIN.Numericalmodelingofquasi-staticaxialcrushofsquarealuminum-compositehybridtubes[J].InternationalJournalofCrashworthiness, 2004, 9(6): 653-664.

(责任编辑:徐永祥)

Numerical Study on Crashworthiness of Aluminum-Composite Square Hybrid Tubes

LI Xiaonan1,MOU Haolei2,ZHOU Jian2,ZOU Tianchun2,XIE Jiang2

(1.Beijing Institute of Aeronautical Materials, Beijing 100095, China;2.Tianjin Key Laboratory of Civil Aircraft Airworthiness and Maintenance, Civil Aviation University of China, Tianjin 300300, China)

Thefiniteelementmethodwasusedtoperformnumericalinvestigationoncrashworthinessandenergy-absorbingcharacteristicsbasedonthedynamicaxialcrushingresultsofaluminum-compositesquarehybridtubes.Thefiniteelementmodeofdoubleshellelementsofaluminum-compositehybridtubeswasbuilttoobtainthefailuremodesandloading-displacementcurves,andverifiedbycomparingwiththequasi-staticcrushingtestresults.Theinfluencesoftriggersandcompositeplyanglesonenergy-absorbingcharacteristicsofaluminum-compositehybridtubeswerestudiedbasedontheverifiedmodels.Theresultsshowthattheenergy-absorbingcharacteristicscanbeeffectivelyimprovedbysettingtheholetriggersmechanismcomparedwiththecaseof45°outerchamfer;theenergy-absorbingcapacityimproveswiththeincreaseofcompositeplyangles.

aluminum-compositesquarehybridtubes;crashworthiness;energy-absorbingcharacteristics;finiteelementmethod

2015-08-28;

2015-10-11

中国民航局科技项目(MHRD20140207);中央高校基本科研业务费中国民航大学专项项目(3122015D022);中国民航大学天津市民用航空器适航与维修重点实验室开放基金资助

牟浩蕾(1987—),男,硕士,主要从事运输类飞机适坠性适航审定技术研究,(E-mail)mhl589@163.com。

10.11868/j.issn.1005-5053.2016.2.010

V257;TP391.9

A

1005-5053(2016)02-0056-09