应力腐蚀机理和基于FEM的应力腐蚀裂纹扩展模拟技术的研究进展

2016-09-07刘春江刘新灵何玉怀

刘春江,姜 涛,刘新灵,何玉怀

(1.北京航空材料研究院,北京100095;2.航空材料检测与评价北京市重点实验室,北京100095;3.材料检测与评价航空科技重点实验室,北京100095;4.中航工业失效分析中心,北京100095)

应力腐蚀机理和基于FEM的应力腐蚀裂纹扩展模拟技术的研究进展

刘春江1,2,3,4,姜涛1,2,3,4,刘新灵1,2,3,4,何玉怀1,2,3,4

(1.北京航空材料研究院,北京100095;2.航空材料检测与评价北京市重点实验室,北京100095;3.材料检测与评价航空科技重点实验室,北京100095;4.中航工业失效分析中心,北京100095)

本研究总结了应力腐蚀研究的5个经典理论:活性通路理论、钝化膜破坏理论、氢脆理论、腐蚀产物楔入模型和环境破裂三阶段理论。详细介绍了最为广泛接受的钝化膜破坏理论,在此基础上,从单一参数计算和应力腐蚀裂纹扩展模拟两个方面着重介绍了基于有限元方法对应力腐蚀裂纹扩展的研究方法和技术,单一参数计算可以满足获取应力腐蚀裂纹扩展预测模型关键参数,但是将裂纹尖端认为是一个点的假设存在不合理,应力腐蚀裂纹扩展模拟可以将载荷和环境因素综合考虑在内,但还仍然不能仿真出裂纹微观扩展现象。研究结合实践总结提出了应力腐蚀裂纹扩展模拟的工程技术方法,讨论了有限元技术在应力腐蚀研究方面不能实现微观物理过程、时间相关性等存在的问题,指出了基于应力腐蚀时间相关性的应力腐蚀裂纹扩展模拟研究是应力腐蚀破坏预防及预测研究工作的重点。

应力腐蚀裂纹;机理分析;有限元;裂纹扩展

0 引言

自20世纪初德国齐柏林飞艇的铝合金构件出现应力腐蚀问题后,应力腐蚀作为一项科学研究开始进入国内外学者的视线内。应力腐蚀断裂是金属材料在低应力水平下的一种早期破坏形式,在一些关键的结构件中,应力腐蚀损伤的产生和发展会造成突发性的事故,严重威胁着设备的安全运行和人们的生命安全,并带来巨大的经济损失[1]。据1970~1981年的统计资料[2],海洋平台有7%~9%出现事故,其中大多数是应力腐蚀造成的,在航空航天领域[3]、核电领域[4]也出现过不少应力腐蚀破坏现象。

随着问题的深入研究,多年来各学者发展了不同的应力腐蚀机理模型,并从交叉学科的研究角度,将数值计算技术与应力腐蚀机理模型结合,基于有限元技术模拟分析应力腐蚀裂纹扩展过程。

本文总结了应力腐蚀机理研究方面的经典理论,分析讨论近些年来国外学者使用有限元技术在应力腐蚀裂纹扩展模拟方面的研究成果,结合工作实践提出应力腐蚀裂纹扩展的工程分析方法,并讨论应力腐蚀裂纹扩展模拟技术存在的问题。

1 应力腐蚀机理研究总结

由于金属发生应力腐蚀断裂的因素非常复杂,涉及材料学、断裂力学、电化学等多学科方向,因此对于应力腐蚀机理至今还没有统一理论,不仅对不同腐蚀体系下的应力腐蚀机理观点不一,就是对同一体系看法也存在不同[5],将不同的研究结果进行分析及总结,可以概括为以下理论:

1)活性通路理论[6]。

该理论以奥氏体不锈钢为研究对象,认为奥氏体不锈钢敏化以后在晶界上产生碳化铬析出物,这些析出物成为晶间开裂的“活性通路”,在特定的腐蚀坏境中,如果活性通路与周围金属的电位差达到一定程度,就会在晶界上沿着活性通路发生腐蚀,产生开裂,应力集中使裂纹尖端的拉应力高于材料屈服强度,发生局部塑性变形,当裂纹尖端的拉应力高于材料抗拉强度时,产生脆性破坏,裂纹扩展。材料内部的活性通路腐蚀缓慢进行,当裂纹深入零件内部,裂纹长度增加至零件不足以承受外界载荷而发生断裂。

2)钝化膜破坏理论[7-9]。

该理论也是以奥氏体不锈钢为研究对象,认为发生应力腐蚀破裂的零件表面覆盖着厚度由一个原子层至可见厚度的钝化膜,当外载荷引起零件发生变形后,引起位于钝化膜下面的金属基体出现滑移,使钝化膜破坏,破钝化膜破坏处成为活性阳极,与膜未破裂处形成大阴极/小阳极的腐蚀电池,钝化膜破坏处会受到择优溶解,随后又会形成新的保护膜,随“滑移-膜破裂-金属溶解-再钝化”这一过程的循环往复,裂纹不断向零件内部扩展,最终引起零件断裂。

3)氢脆理论[10]。

该理论认为,裂纹尖端为阴极腐蚀处,H+提高,在金属被腐蚀过程中,电子由基体金属转移给H+,使H+在裂纹尖端微阴极上被还原,变成吸附H原子并向金属内部扩散,H原子和金属原子之间的交互作用使金属原子间的结合力变弱,使材料脆化,在拉应力作用下使裂尖区发生脆断,促进裂纹扩展。

4)腐蚀产物楔入模型。

Chen等[11]以奥氏体不锈钢为研究对象,发现在氯化物溶液中产生的裂纹内存在腐蚀产物,这些腐蚀产物是由于腐蚀作用金属离子进入溶液并向阴极流动,与阴极附近的OH-结合形成。氢氧化物不稳定,会分解为含H2O的氧化物而发生体积膨胀,由于膨胀作用发生在裂纹尖端,像楔入物对裂纹尖端产生拉应力,当裂纹尖端的拉应力超过材料抗拉强度后,引起裂纹向前扩展,当裂纹超过一定尺寸后零件发生断裂。

5)环境破裂三阶段理论。

左景伊[12]采纳各种机理的合理内容,归纳为统一的理论,将材料在环境中的破裂过程分为3个阶段:①材料表面生成钝化膜,全面腐蚀率相对非常低;②钝化膜局部破裂,形成蚀孔或裂纹源;③裂纹内环境发生了变化,使裂纹向材料内部扩展。

在上述应力腐蚀破裂机理中,为多数人接受的为钝化膜破坏理论[13],可以简单的归结为4个过程:滑移→膜破→阳极溶解→再钝化。Parkins[14-15]认为应力腐蚀的整个过程是“氧化膜破裂-裸露金属的膜化”不断重复过程,而氧化膜破裂的频率取决于应变速率,不少学者通过不同的概念对应力腐蚀过程进行了描述,如Nakayama等[16]使用“滑移溶解-钝化”模型,Andresen[17]提出“膜破裂-滑移溶解”模型,Ford[18]提出“滑移-氧化”机制,Raja等[19]提出“新膜破裂和再钝化”模型。

对于“滑移-溶解”理论,机械负荷引起应变集中的表面破坏,裸露出金属基体,然后钝化,恢复破裂的氧化膜,因此,加载和钝化决定了裂纹尖端区域的应变和局部溶解,而激活的载荷是裂纹连续扩展的一个重要的先决条件,是“破裂—形膜”相互作用关键影响因素[20-21]。

2 应力腐蚀的有限元模拟研究情况

随着计算机技术的发展,有限元技术在应力腐蚀裂纹扩展模拟方面的应用越来越广泛,主要集中于两方面的研究:确定基于断裂力学的应力腐蚀裂纹扩展预测模型中的单一参数(应力强度因子、J积分和裂纹张开位移等);直接基于“阳极溶解-膜破裂”理论进行的应力腐蚀裂纹扩展模拟分析。

国际核电领域学者对金属材料在轻水堆(轻水反应堆是以水和汽水混合物作为冷却剂和慢化剂的反应堆)高温水中的应力腐蚀进行了深入研究,基于阳极溶解-膜破裂理论,建立了应力腐蚀裂纹扩展速率的两个重要的定量模型,即建立在法拉第定律基础上的Ford-Andresen模型和建立在法拉第定律及断裂力学裂纹尖端应变速率基础上的Shoji模型[22],应力腐蚀预测模型均要先获得裂纹尖端应变速率,而应力强度因子变化率(K 或ΔKΔt)是确定裂纹尖端应变速率的首要条件,Satoh等人[23]采用慢拉伸加载试验和节点力释放技术(以屈服强度为判据)的裂纹扩展模拟方法,通过计算不同时刻应力强度因子值(K),获得K 即ΔKΔt,进一步获得裂纹尖端应变率,在假设膜破裂临界应变基础上获得理论模型的裂纹扩展速率与ΔKΔt之间的关系;另一方面通过有限元对裂纹扩展的模拟,获得的裂纹扩展速率与ΔKΔt的关系,可以反推出膜破裂应变,并把假设值和反推值进行比较研究。Xue[24]等基于弹塑性有限元方法研究了过载对应力腐蚀裂纹扩展速率的影响,在轻水反应堆环境中纯拉伸载荷过载条件下,通过对双悬臂试样裂纹在静止和扩展两种状态下裂纹尖端残余塑性应变的模拟和分析研究,获得不锈钢或镍基合金应力腐蚀裂纹扩展的影响机制,扩展裂纹尖端残余塑性增加了整体的塑性应变,但降低了塑性应变率,由于塑性应变率是应力腐蚀裂纹扩展的主要驱动力,在有大拉伸过载引起的塑性区中,塑性应变率下降时,裂纹扩展速率也下降,研究结果说明过载效应对裂纹扩展速率延缓的影响程度与拉伸载荷的过载水平有关。

而直接基于“阳极溶解-膜破裂”理论进行的应力腐蚀裂纹扩展模拟分析,其理论基础——“阳极溶解-膜破裂”理论的简单描述为:在腐蚀体表面形成氧化膜之后,氧化膜阻止了后续的腐蚀作用,在载荷的作用下氧化膜破裂,所以这类研究的腐蚀模型是以表面或裂纹尖端的应变为基础,而不是应变率。

Jivkov[25]指出前面提到的应力腐蚀裂纹扩展预测模型中把裂纹尖端当作一个点的处理是不妥的,与应力腐蚀裂纹尖端的形状相差甚远,而且仅用应力强度因子、J积分、裂纹尖端张开位移等参数,只能描述裂纹尖端区域特点,由这些参数控制的应力、应变就难以将环境与力的相互作用考虑在内,因此,研究者避开这一缺陷,建立应变驱动的应力腐蚀裂纹扩展模型,提出了基于有限元技术的边界移动方法来模拟由于化学作用引起的材料腐蚀现象,在这个模型中不需要裂纹扩展判据、路径判据的选择等问题,对腐蚀裂纹的形核和生长进行研究[26-27],将每一次的裂纹扩展过程分为氧化膜的“破裂-溶解-钝化”过程,并循环往复,裂纹扩展的过程也呈连续状态,结果发现裂纹的萌生和扩展与初始缺陷尺寸无关,裂纹扩展过程中分为裂纹缓慢扩展和稳定扩展两个阶段,且稳定扩展阶段的扩展速率与初始缺陷尺寸无关[28]。

Bjerkén等[29]使用自适应有限元程序,研究了混合载荷作用下的腐蚀疲劳裂纹扩展过程,通过一定的腐蚀原则,对应变驱动的应力腐蚀裂纹扩展过程进行模拟,研究结果表明,在混合载荷作用下的裂纹扩展路径和扭转角与将裂纹尖端假设为一个点的裂纹扩展结果吻合度较好,并指出了其局限性为模拟裂纹的宽度对网格尺寸的依赖性很大。

也有不少学者基于有限元技术在应力腐蚀裂纹扩展的其他方面进行研究。Jivkov等[30-31]尝试使用2D和3D有限元方法模拟晶间应力腐蚀开裂的力学效应,2D模型中采用了以六边形排列的梁单元模拟介观尺度的晶界,并对晶界的失效应变进行假定:对于不能抵抗裂纹扩展的晶界,认为其失效应变为屈服应变的0.1倍,对于能够抵抗裂纹扩展的晶界,认为其失效应变为屈服应变的10倍,根据这个假设预测裂纹扩展,研究结果表明晶界对裂纹扩展有阻滞效应,并特别指出使用有限元法模拟包含化学作用的腐蚀过程是可能的。Oltra等[32]从微观结构层次上,针对316L不锈钢和双相不锈钢两种材料,研究了应力对蚀坑产生和生长的影响作用,结果表明,通过有限元方法可以确定一个参数,用来表示亚稳蚀坑和稳定蚀坑的应力梯度,进而分析不同应力梯度下的蚀坑变化过程。

Wenman等[33]基于ABAQUS软件中的单元生死技术,研究不锈钢的Cl-诱导穿晶腐蚀裂纹扩展。用点蚀形成和裂纹扩展两个阶段模拟腐蚀过程:试样表面的点蚀是通过随机选择和局部塑性变形的联合作用产生,裂纹在从点蚀的底部产生,并通过对比模拟结果的裂纹网络与实际试样中的裂纹网络的近似程度,来筛选模拟参数,但是这样选择出来的参数,特别是选择杀死单元的概率相对比较主观,没有明确的物理意义。Turnbull等[34]指出Wenman模型不准确,难以与试验结果吻合,他采用非连续的模型描述点蚀生长和点蚀-裂纹转变的过程,基于ABAQUS软件预先建立不同尺寸点蚀的模型,分步去除材料模拟点蚀尺寸的增加,分析在不同阶段点蚀周围应力应变分布情况,提出了动态塑性应变的新概念,并用其解释点蚀-裂纹转变和局部腐蚀裂纹产生的原因。

3 基于FEM的应力腐蚀裂纹扩展分析工程方法

本研究结合分析前人研究成果和自身实践的基础上,基于应力腐蚀破裂机理研究和应力腐蚀的有限元模拟技术,总结了简单实用的基于有限元技术的应力腐蚀裂纹扩展模拟的工程分析方法:首先基于应力腐蚀破裂机理,建立数学物理模型,其次,获取数学物理模型中的关键参数,最后编制有限元程序实现腐蚀过程和裂纹扩展过程。

3.1“钝化膜破裂”理论的数学物理模型

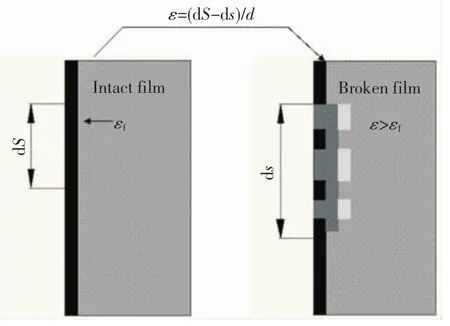

根据前面应力腐蚀机理介绍,最为广泛接受的为钝化膜破坏理论,可以简单的归结为3个过程:膜破-溶解-再钝化,即:在腐蚀初期假设表面被一层钝化膜覆盖,阻止了表面金属溶解和形貌的演化,氧化膜在拉伸到一个特征应变水平(氧化膜破裂临界应变,εf)之前,与基体有相同的力学性能,且氧化膜是脆性的;图1是氧化膜覆盖的固体表面的切面示意图,dS和ds分别是变形前后的一个有差别的表面单元的长度,这个变形可以通过测量平行于表面的应变获得,ε=ds-dS;在加载时,氧化膜与基体一起变形,如果一些表面区域(点)达到临界应变(εf),这些区域的氧化膜破裂,在对应的氧化膜碎片形成一些裂隙,裸露出金属基体,之后氧化膜碎片应力松弛;没有保护层的裂隙与腐蚀环境介质接触,金属充分溶解,部分腐蚀面向前推进。溶解过程的速率取决于同时进行的钝化过程,在一段时间之后,破裂的氧化膜恢复到完整氧化膜的特性,中断激活的金属溶解过程。

图1 应力腐蚀裂纹扩展的“应变-膜破裂”模型Fig.1 “Strain-film rupture”model of stress corrosion crack propagation

3.2模型中关键参数的获取——膜破裂临界应变

在膜破裂临界应变方面,国外学者Vermilyea[35]对Al2O3的断裂应变进行了总结,取其平均值约为0.002,在进行应力腐蚀研究中假定大部分氧化物的断裂应变是基本一致的,也有学者将膜破裂临界应变值假定为0.001进行研究;另外,通过慢拉伸试验可以获得具体模拟材料的膜破裂临界应变[36],具体操作过程为,将试样局部浸泡在腐蚀溶液中,使试样表面存在全面的钝化膜,再进行慢拉伸试验并同时测量膜阻抗与拉伸应变的关系,获取第一次阻抗降低时的应变即为膜破裂临界应变值。

3.3编程实现裂纹模拟过程

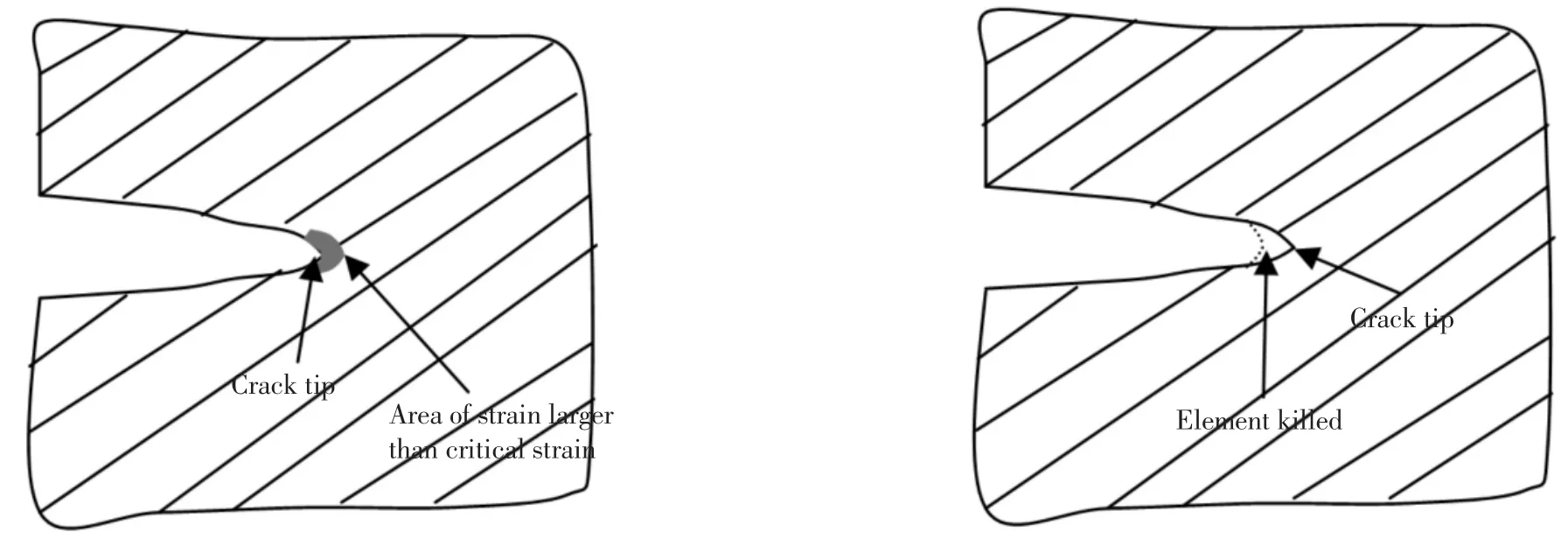

此步骤需要一定的编程能力,也可以借助有限元软件自带方法(如ANSYS的APDL命令流)。编程过程中的技术关键为确定裂纹尖端大于膜破裂临界应变的区域,即为发生腐蚀的区域,由于腐蚀掉的金属不再承受载荷作用,在数学中可以认为是没有刚度的,而有限元中的“单元生死”技术可以将部分单元杀死[37],实现腐蚀作用效果,裂纹尖端向前推进(图2),通过编制循环程序,实现图1描述过程的循环往复,即完成应力腐蚀裂纹的连续扩展。

图2 腐蚀过程实现Fig.2 Realization of corrosion process

4 结束语

本研究讨论并总结了不同学者在应力腐蚀机理研究方面的5个经典理论,详细介绍了最为广泛接受的“滑移-溶解”理论。从单一参数计算和应力腐蚀裂纹扩展模拟两个方面分析了有限元技术在应力腐蚀方面取得的研究成果,并结合实践提出了简单、实用的应力腐蚀裂纹扩展模拟的工程技术方法。

对于单一参数计算,可以为基于断裂力学的应力腐蚀裂纹扩展预测模型提供参数计算手段,但将应力腐蚀裂纹尖端看作一个点,与应力腐蚀裂纹尖端的实际形状相差甚远,且不能考虑环境与力的相互作用,因此存在的较大误差;基于有限元技术的应力腐蚀裂纹扩展模拟技术以应力腐蚀机理中的“滑移-溶解”理论为基础,将载荷和环境因素综合考虑在内,实现应力腐蚀裂纹扩展过程的模拟,是研究应力腐蚀裂纹扩展的新的有效方法,但是,此技术现有能力还不能综合仿真出裂纹的沿晶扩展和分叉等微观现象,需再进一步深入研究,实现应力腐蚀裂纹扩展路径的微观模拟过程。

应力腐蚀研究的最终目标是预防应力腐蚀破坏、引发事故,基于有限元技术的应力腐蚀裂纹扩展模拟技术虽然是应力腐蚀裂纹扩展的新的方法,但其尚未有研究涉及应力腐蚀裂纹扩展与应力腐蚀时间之间关系的研究,还未能作为应力腐蚀破坏预防研究的一种有效手段,因此,基于应力腐蚀时间相关性的应力腐蚀裂纹扩展模拟研究是进一步研究工作的着力点。

[1]刘道新.材料的腐蚀与防护[M].西安:西北工业大学出版社,2006:2-5.

[2]王相润,周玲玲,陈振进,等.海洋环境因素对钢腐蚀速度的影响[J].海洋科学,1988,12(1):31-34.

[3]杜伟.导弹发射装置充气阀失效分析[J].失效分析与预防,2014,9(5):309-313.

[4]刘肖,赵建仓,王淦刚,等.核电厂管道及焊接接头失效案例综述[J].失效分析与预防,2013,8(5):300-305.

[5]褚武扬,谷飚,高克玮.应力腐蚀机理研究的新进展[J].腐蚀科学与防护技术,1995,7(2):97-101.

[6]李峰.304L在高温碱性溶液中应力腐蚀开裂的研究[D].南京:南京工业大学,2006:6.

[7]Seully J C,Powell D T.The stress corrosion cracking mechanism of α-titanium alloys at room temperature[J].Corrosion Science,1970,10(10):719-733.

[8]Parkins R N,Greenwell B S.Interface between corrosion fatigue and stress-corrosion cracking[J].Material Sicence,1977,11 (8):405-413.

[9]Royuela J J,Raredon T L,Serrate E,et al.Effect of alloy composition on the stress corrosion cracking of Fe-Cr-Ni base alloys[J].Corrosion,1970,26(11):451-861.

[10] Hughes A N,Orman S,Picton G.The embitterment of UbyH2O and hydrogen[J].Corrosion Science,1970,10(4): 239-244.

[11]Chen H,Nielsen M L,Gold C J,et al.Growth of diamondfilms on stainless steel[J].Thin Solid Films,1992,212(l-2):169-172.

[12]左景伊.应力腐蚀破裂[M].西安:西安交通大学出版社,1985:5-20.

[13]时海芳.材料力学性能[M].北京:北京大学出版社,2010:110.

[14]Parkins R N.Predictive approaches to stress corrosion cracking failure[J].Corrosion Science,1980,20(2):147-166.

[15]Parkins R N.Current topics in corrosion:Factors influencing stress corrosion crack growth kinetics[J].Corrosion,1987,43 (3):130-139.

[16]Nakayama T,Takano M.Application of a slip dissolutionrepassivation model for stress corrosion cracking of AISI 304 stainless steelinaboiling 42%MgCl2solution[J]. Corrosion,1986,42(1):10-15.

[17]Andresen P L.Environmentally assisted growth rate response of nonsensitizedAISI316gradestainlesssteelsinhigh temperature water[J].Corrosion,1988,44(7):450-460.

[18]Ford F P.Quantitative prediction of environmentally assisted cracking[J].Corrosion,1996,52(5):375-395.

[19] Raja K S,Namjoshi S,Smiecinski A J.Stress corrosion cracking studies[R].US,2004:1-77.

[20]Kussmaul K,Blind D,Lapple V.New observations on the crack growth rate of low alloy nuclear grade ferritic steels under constant active load in oxygenated high-temperature water[J]. Nuclear Engineering and Design,1997,168(1):53-75.

[21]Heldt J,Seifert H P.Stress corrosion cracking of low alloy,reactor pressure vessel steels in oxygenated,high-temperature water[J].Nuclear Engineering and Design,2001,206(1):57 -89.

[22]李光福,黄春波,杨武.轻水堆结构材料在高温水中应力腐蚀破裂裂纹扩展速率的定量研究[C].上海:第十三届全国反应堆结构力学会议,2004:11-12.

[23]Satoh T,Nakazato T,Moriya S,et al.Quantitative prediction of environmentally assisted cracking based on a theoretical model and computer simulation[J].Journal of Nuclear Materials,1998,258-263:2054-2058.

[24]Xue H,Li Z,Lu Z,et al.The effect of a single tensile overload on stress corrosion cracking growth of stainless steel in a light water reactor environment[J].Nuclear Engineering and Design,2011,241(3):731-738.

[25]Jivkov A P,Stahle P.Strain-driven corrosion crack growth:A pilot study of intergranular stress corrosion cracking[J]. Engineering Fracture Mechanics,2002,69(18):2095-2111.

[26]Jivkov A P.Strain-assisted corrosion cracking and growth rate inhibitors[D].Sweden:Malmö University,2002:2.

[27]Jivkov A P.Strain-induced passivity breakdown in corrosion crack initiation[J].TheoreticalandAppliedFracture Mechanics,2004,42(1):43-52.

[28]Jivkov A P.Evolution of fatigue crack corrosion from surface irregularities[J].TheoreticalandAppliedFracture Mechanics,2003,40(1):45-54.

[29]Bjerkén C,Ståhle P.Simulation of corrosion fatigue crack growth under mixed-mode loading[J].Engineering Fracture Mechanics,2008,75(3-4):440-451.

[30]Jivkov A P,Stevens N P C,Marrow T J.A two-dimensional mesoscale modelforintergranularstresscorrosioncrack propagation[J].Acta Materialia,2006,54(13):3493 -3501.

[31]Jivkov A P,Stevens N P C,Marrow T J.A three-dimensional computationalmodelforintergranularcracking[J]. Computational Materials Science,2006,38(2):442-453.

[32]Oltra R,Vignal V.Recent advances in local probe techniques in corrosion research-Analysis of the role of stress on pitting sensitivity[J].Corrosion Science,2007,49(1):158-165.

[33]Wenman M R,Trethewey K R,Jarman S E,et al.A finiteelement computational model of chloride-induced transgranular stress-corrosion cracking of austenitic stainless steel[J].Acta Materialia,2008,56(16):4125-4136.

[34]Turnbull A,Wright L,Crocker L.New insight into the pit-tocrack transition from finite element analysis of the stress and strain distribution around a corrosion pit[J].Corrosion Science,2010,52(4):1492-1498.

[35]Vermilyea D A.A theory for the propagation of stress corrosion cracks in metals[J].Journal of the Electrochemical Society,1972,119(4):405-407.

[36]Takeda Y,Shoji T,Bojinov M,et al.In situ and ex situ characterisation of oxide films formed on strained stainless steel surfaces in high-temperature water[J].Applied Surface Science,2006,252(24):8580-8588.

[37]博弈创作室.ANSYS9.0经典产品高级分析技术与实例详解[M].北京:中国水利水电出版社,2005:364-371.

Research Progress of Stress Corrosion Mechanism and SCC Propagation Based on FEM

LIU Chun-jiang1,2,3,4,JIANG Tao1,2,3,4,LIU Xin-ling1,2,3,4,HE Yu-huai1,2,3,4

(1.Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation,Beijing 100095,China;3.AVIC Failure Analysis Center,Beijing 100095,China;4.Aviation Key Laboratory of Science and Technology on Aeronautical Materials Testing andEvaluation,Beijing 100095,China)

Five classical theories on stress corrosion mechanism,which are activity path theory,passivation film rupture theory,hydrogen embrittlement theory,corrosion products wedge model and environmental cracking three-stage theory,were summarized,and among them the wideliest-accepted passivation film rupture theory was discussed in detail.Based on this,the research methods and techniques of stress corrosion propagation based on finite element method(FEM)were introduced from the following two aspects:single parameter computation and stress corrosion crack propagation simulation.Single parameter computation could obtain the key parameters of the stress corrosion crack propagation prediction model,but the hypothesis that the crack tip is a point was unreasonable.The stress corrosion crack growth simulation could take load and environmental corrosion factors into account,but it could not simulate the microscopic cracking phenomenon.In addition,a technical method for stress corrosion crack simulation was put forward based on engineering practice.Finally,the problems of FEM for stress corrosion research were discussed.For example,it cannot realize microphysical processes and time relationship.It is assumed that stress corrosion crack simulation based on stress corrosion time will be emphasized in the field of stress corrosion damage prediction of prevention in the future.

stress corrosion crack(SCC);mechanism research;FEM;crack propagation

O346.22

A

10.3969/j.issn.1673-6214.2016.02.010

1673-6214(2016)02-0111-06

2016年1月5日

2016年3月28日

刘春江(1987年-),男,硕士,工程师,主要从事失效分析仿真计算等方面的研究。