管子组件扩口裂纹原因分析

2016-09-07赵建刚

赵建刚

(中航工业庆安集团有限公司,西安710077)

管子组件扩口裂纹原因分析

赵建刚

(中航工业庆安集团有限公司,西安710077)

在管子组件装配过程中,不锈钢管与衬套的安装多采用挤压扩口工艺,利用光学显微镜对扩口裂纹的产生及其与材料性能的关系进行分析。结果表明:在产生扩口裂纹的不锈钢管中均没有发现明显的塑性变形。奥氏体不锈钢微观组织中铁素体含量超过20%(体积分数),材料的塑性指标急剧下降,低塑性是裂纹的产生的关键因素。通过试验验证,不锈钢管选用退火状态可以有效避免扩口裂纹且满足产品使用要求。

管子组件;扩口;裂纹;扩口力

0 引言

管子组件是产品中的一个重要组成部分,为了保证薄壁导管的密封和刚性连接,将管端加工为如图1所示的喇叭口。喇叭口的制造工艺称为扩口。挤压扩口是利用刚性凸模将管口直径向外扩张的一种成形工艺,属于管材深加工技术的范畴,作为管材扩口加工的主要方法之一,由于其生产效率高,加工成本低及操作方便等优点,目前在管件加工中得到了广泛应用。在管材扩口过程中,扩口直径越大,造成裂纹的可能性越大[1],本产品要求扩到φ5.1 mm,扩口尺寸较大,常常出现裂纹的现象,使该零件的批生产不能顺利进行。本研究利用光学显微镜对扩口裂纹的产生及其与材料性能的关系进行分析,掌握该工艺的关键技术和影响因素,对防止管子组件扩口裂纹具有重要意义。

1 试验过程与结果

1.1裂纹宏观检查

图1 管子扩口尺寸要求Fig.1 Dimension specification of the flared tubes

沿开裂管子扩口一周测量各处的厚度,均布设10个检测点,测量结果如表1所示。测量结果显示,扩口后壁厚平均值为0.42 mm(扩口前0.5 mm),各处厚度基本维持在该数据附近,厚度变化范围为±0.02 mm,说明开裂管子组件厚度减薄现象并不明显。

对开裂处进行宏观形貌检查,可见附近塑性变形不明显,断口平齐,表面开裂呈不规则锯齿状和鱼鳞状,色泽为亮灰色,断面干净,有波纹花样扩展而成的无特征平滑区[2-3](图2)。裂纹打开后断口形貌如图3,断口较粗糙,晶粒较粗,有沿晶断裂的特征(图3)。

表1 扩口端部测厚结果Table 1 Measured thickness of the flaring end in the failure state mm

图2 扩口裂纹形貌Fig.2 Macroscopical photograph of the crack

图3 扩口断口形貌Fig.3 Appearance of the fracture surface

1.2裂纹组织分析

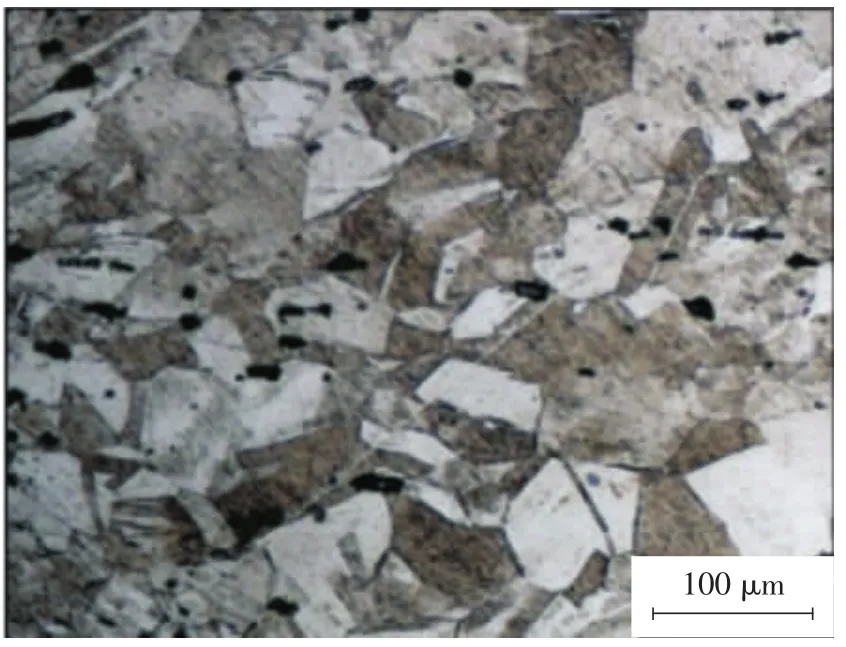

在断裂部位附近进行显微组织检查可见,晶粒比较粗大,奥氏体分布不均匀[4-5],铁素体含量大于20%(体积分数,下同)(图4)。1Cr18Ni9Ti不锈钢属于奥氏体-铁素体两相型[6]。奥氏体和铁素体具有不同的变形抗力、屈服极限、再结晶速率,性质不同的两相组织一起变形时,将导致金属内部流动不均匀并出现较高的内应力,当奥氏体不锈钢中铁素体含量超过15%[7],材料的塑性指标急剧下降,因此,扩口裂纹是由于奥氏体不锈钢中铁素体含量过高引起。

图4 扩口组织微观形貌Fig.4 Microstructure of the flaring

2 改进与验证

2.1材料状态分析

通过以上分析可知,扩口裂纹是由于奥氏体不锈钢中铁素体含量过高引起,因此,针对扩口工序中塑性变形大,δ-铁素体含量应要求更严格一些。

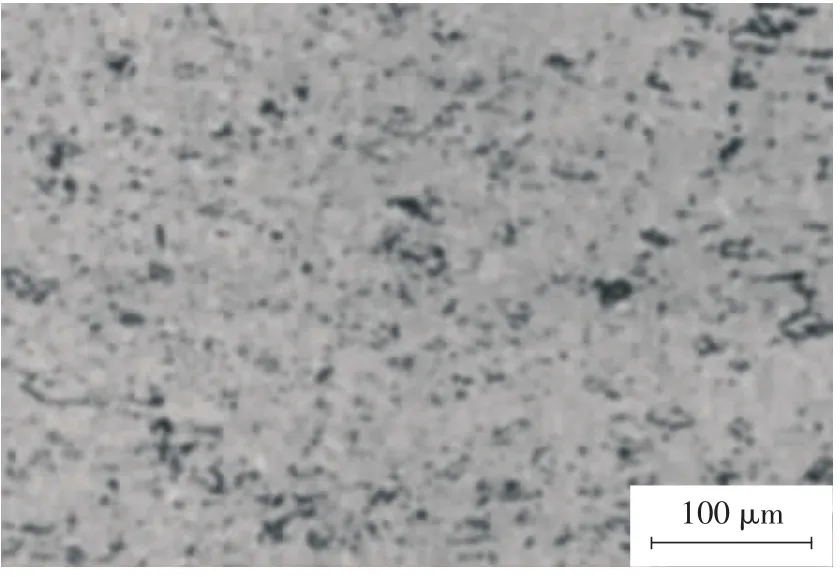

选择退火状态材质进行显微组织检查如图5,晶粒比较细小,奥氏体分布均匀,铁素体含量9%[8]。

2.2管端壁厚的理论计算

扩口后,喇叭口端部的壁厚 t可按下式计算[9-10]:

式中:D为扩口前管子外径;d为扩口前管子内径;D1为扩口端头直径。将数值代入,计算得知t=0.283 mm。

扩口部分壁厚由里向外呈线性变化(图6),管壁变薄与变形程度有关。

图5 退火状态管子扩口微观形貌Fig.5 Microstructure of the annealed tube

2.3退火状态不锈钢管扩口试验

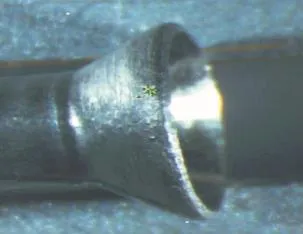

对扩口处的宏观形貌进行观察,如图7所示,扩口处光洁平整,无裂纹,扩口效果良好,满足产品使用要求。

沿扩口一周测量各处的厚度,均布设检测点,共10个点,测后结果如表2所示。

图6 变薄率与扩口系数关系图Fig.6 Diagram showing the relation between the thinning rate and the flaring coefficient

图7 退火状态管子扩口宏观形貌Fig.7 Macroscopical photograph of the annealed tube

表2 退火状态管子扩口端部测厚结果Table 2 Measured thickness of the flaring end under the annealed state mm

测量结果显示,扩口后壁厚平均值为0.290 mm(扩口前0.500 mm),各处厚度基本维持在该数据附近,厚度变化范围为±0.010 mm,与2.2节中理论计算所得0.283 mm基本一致。

3 结论

1)1Cr18Ni9Ti不锈钢管扩口出现开裂,主要是因为奥氏体不锈钢中铁素体含量超过20%,材料的塑性指标急剧下降。

2)将1Cr18Ni9Ti不锈钢管改为退火状态,δ-铁素体体积分数为9%,材料塑性大大提高,扩口效果良好。

[1]王新云.金属精密塑性加工工艺与设备[M].北京:冶金工业出版社,2012:4-8.

[2]黄重国,任学平.金属塑性成形力学原理[M].北京:冶金工业出版社,2008:75-83.

[3]肖纪美.合金相与相变[M].北京:冶金工业出版社,2004: 15-18.

[4]Oh B W,Cho S J,Kim Y G,et al.Effect of aluminium on deformation mode mechanical properties of austenitic Fe-Mn-Al-Cr-C alloys[J].Materials Science and Engineering A,1995,197 (2):147-156.

[5]王新云.金属精密塑性加工工艺与设备[M].北京:冶金工业出版社,2012:4-8.

[6]孙智.失效分析[M].北京:机械工业出版社,2005:102-118.

[7]陆世英,张延凯,康喜范,等.不锈钢[M].北京:原子能出版,1995:129-170.

[8]梁炳文.钣金冲压工艺手册[M].北京:国防工业出版社,1989:52-55.

[9]杨占尧.冲压成形工艺与模具设计[M].北京:航空工业出版社,2012:4-8.

[10]景财年.相变诱发塑性钢的组织性能[M].北京:冶金工业出版社,2012:42-45.

Analysis on Flaring Cracks in Stainless Steel Tubes

ZHAO Jian-gang

(AVIC Qingan Group Co.,Ltd.,Xi'an 710077,China)

In the assembly process of tube components,the installation of stainless steel tube and bushing often experiences extrusion flaring process.The relationship between material performance and flaring cracks were analyzed by optical microscopy. The results show that the stainless steel tube with flaring cracks had no obvious plastic deformation.If ferrite accounts for more than 20%(volume fraction),the plasticity of austenitic stainless steel will dramatically decline.The poor plasticity of the material is main cause for cracking.It has been proved that the tubes under annealed state can effectively avoid flaring cracks.

stainless steel tubes;flaring;crack;flaring force

TG115

A

10.3969/j.issn.1673-6214.2016.02.005

1673-6214(2016)02-0088-03

2016年1月8日

2016年3月15日

赵建刚(1962年-),男,高级工程师,主要从事金属成型等方面的研究。