双列圆锥滚子轴承失效分析

2016-09-07欧亮龙李鲁江任文亮

欧亮龙,马 越,李鲁江,徐 红,任文亮

(1.国家轴承质量监督检验中心,河南洛阳471039;2.洛阳轴研科技股份有限公司,河南洛阳471039)

双列圆锥滚子轴承失效分析

欧亮龙1,马越2,李鲁江1,徐红1,任文亮1

(1.国家轴承质量监督检验中心,河南洛阳471039;2.洛阳轴研科技股份有限公司,河南洛阳471039)

对3506/355.6/YA-1双列圆锥滚子轴承的失效原因进行分析。通过断口分析、痕迹对比、硬度、热酸洗、非金属夹杂物、碳化物不均匀性、淬回火组织及网状碳化物等检测,对轴承本身材质及热处理情况进行排查,材质及热处理工艺均符合标准。导致轴承提前失效的原因为内圈A侧其中一粒滚子反向装入轴承,由于滚子大端侧工作面与内圈滚道接触处应力较大,使得内圈产生周向裂纹,最终使得轴承出现异常。

双列圆锥滚子轴承;滚子;开裂;装配失误

0 引言

随着我国经济的不断发展,对石油的需求也不断提升,开采设备的稳定性直接影响石油的生产效率[1]。天车在石油开采过程中至关重要,是石油钻井机的部件之一,承担着钻井过程中起钻、停钻、下钻等钻井过程的全部载荷[2],所以天车的故障将直接影响石油的开采工作。

圆锥滚子轴承具有承载能力大,可同时承受轴向、径向载荷,寿命长等优点,广泛用于汽车、铁路货车、轧机、工程机械、机床、石油等行业[3]。轴承装配是保证轴承整体质量的关键一环,装配质量的高低直接影响到相关设备的安装和使用性能[4]。

本文对一套石油钻井天车上装配的、如图1所示的双列圆锥滚子轴承进行了失效分析,从轴承运转痕迹、断口、原材料等方面对失效原因进行判断,对这种失效形式的特征进行阐述。

图1 双列圆锥滚子轴承Fig.1 Double-row cone roller bearing

1 试验过程与结果

1.1故障宏观特征

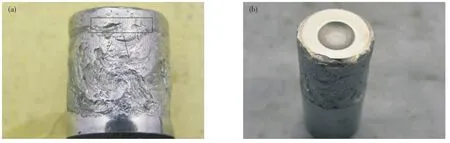

双列圆锥滚子轴承使用在石油钻井天车的滑轮组上,滑轮在使用约30 d出现异常,拆卸后发现滑轮上轴承断裂。在对送检轴承一侧内圈(A侧)保持架组件进行外观检查时,发现一粒剥落滚子,滚子剥落处靠近内圈小端面(图2),而轴承外圈、另一侧内圈(B侧)保持架组件、滚子全部完好。

1)A侧内圈断口宏观及微观形貌。

A侧内圈内径表面存在圆周方向裂纹和轴向裂纹,A侧内圈小端面迸裂,部分区域掉块,并且部分区域存在微动腐蚀痕迹(图3a)。滚道表面靠近小端面处存在圆周一周的剥落,部分区域发生断裂。未剥落区域表面布满压坑,并存在轻微轴向压痕(图3b)。

图2 A侧内圈剥落滚子装配状态Fig.2 A side inner ring assembly state of spalled roller

选取轴承内圈滚道断裂区域进行检查发现,断裂均是由滚道表面剥落处向内延伸,而且断裂源多处近乎平行(图4)。这说明由于滚道表面先发生剥落,在载荷作用下继续运转,剥落向滚道内部延伸,从而造成内圈周向断裂[5]。

图3 A侧内圈宏观形貌Fig.3 Macroscopic morphology of A side inner ring

图4 内圈断口形貌Fig.4 Fracture appearance of inner ring

选取轴承A侧内圈一剥落区域进行观察,剥落源区域位于靠近小端面侧滚道表面(图5矩形框处),剥落沿图中箭头方向扩展。图5a中椭圆区域的微观形貌如图5b所示,可以看出,剥落源位于圆圈处,以剥落源为源头,剥落向一侧和下方(大端面一侧)扩展。结合剥落处宏观观察以及电镜观察,可以看出,剥落源位于内圈滚道表面靠近小端面侧,以剥落源为中心向滚道中央(图5a箭头方向)、大端面侧扩展(图5b箭头方向)[6-7]。

2)剥落滚子形貌。

A侧滚子共52粒,损坏滚子的一端严重剥落(图6)。对剥落处进行观察发现,剥落源位于图6a中矩形区域,向另一侧扩展(图6a箭头方向)。

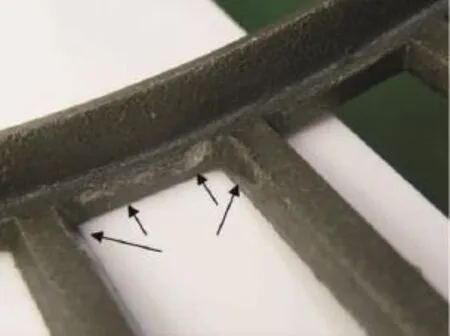

3)保持架兜孔形貌。

A侧保持架一个窗孔内小端两侧过梁及底部存在挤压痕迹(图7),剥落滚子在运转过程中对保持架兜孔产生了挤压和磨损。其他窗孔正常,B侧保持架未见异常。

图5 轴承内圈剥落形貌Fig.5 Spalling morphology of bearing inner ring

图6 剥落滚子形貌Fig.6 Morphology of spalled roller

图7 A侧保持架一窗孔异常形貌Fig.7 Abnormal morphology of one pocket of A side cage

1.2硬度检验

对轴承的外圈、内圈、滚子的硬度、热酸洗、非金属夹杂物、碳化物不均匀性、淬回火组织及网状碳化物进行检测。轴承表面硬度检测由于轴承尺寸较大,故将外圈、内圈切割后,对每一段进行硬度检测[8],检测结果见表1。由表1可知,轴承硬度符合国家标准,未见异常。

1.3热酸洗检验

依据JB/T 1255—2014[8]对轴承的外圈、内圈、滚子样品进行热酸洗检验。经检验,送检轴承零件材质致密,未发现异常现象。

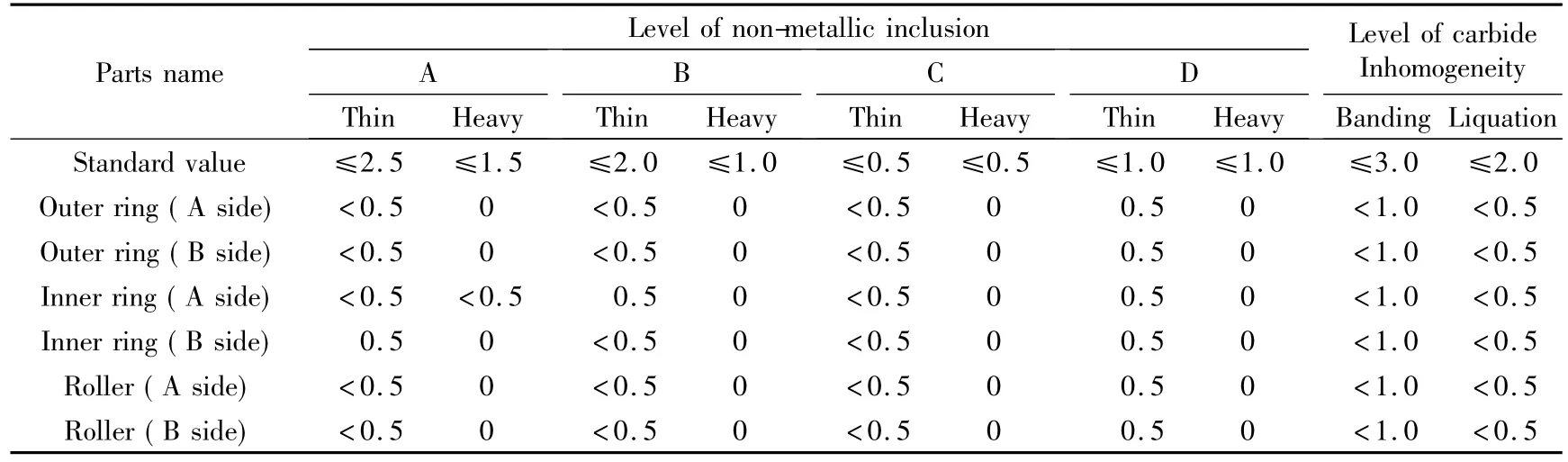

1.4非金属夹杂物及碳化物不均匀性检验

依据 GB/T 18254—2002[9]对轴承外圈、内圈、滚子的非金属夹杂物及碳化物不均匀性进行检验,检验结果见表2。结果显示,轴承的非金属夹杂物及碳化物不均匀性符合国家标准,未发现问题。

1.5淬回火组织及网状碳化物检验

依据JB/T 1255—2014[8]对轴承外圈、内圈、滚子进行淬回火组织和碳化物网状检验,检验结果见表3,轴承的热处理质量未发现异常。

表1 轴承硬度检测结果Table 1 Hardness test result of bearing

表2 轴承非金属夹杂物及碳化物不均匀性检测结果Table 2 Inhomogeneity examination result of non-metallic inclusions and carbide of bearing

表3 轴承热处理质量检测结果Table 3 Examination result of microstructure of bearing

2 故障机理分析与讨论

综上所述,轴承的失效性质为滚子与一侧内圈发生点接触,导致应力集中,使得内圈出现疲劳剥落。

通过对失效轴承的热处理状况及材质进行分析,轴承本身材料、热处理等质量未发现异常。为找到轴承失效原因,随后重新对轴承的断口及受力状况进行排查,通过对轴承破损内圈剥落处断口进行分析发现,剥落由内圈小端面向大端面扩展,即内圈小端面侧受到较大的载荷。通过对保持架兜孔进行重新检查,只有一个兜孔存在严重磨损,而其他兜孔完好。重新对破损滚子进行观察,并与正常滚子进行对比,发现破损滚子磨损严重的部位在大端面处,由此可以得出结论:导致轴承失效的直接原因就是其中一粒滚子反向装入轴承A侧内圈。由于轴承尺寸较大(内径355.6 mm)且滚子锥度很小,所以当一粒滚子反向装入轴承内圈后,该粒滚子对整个内圈的影响很难被发现。在内圈装入轴承后,由于保持架的束缚及本身存在的游隙,在轴承整体装机前,不经过仔细检查,不会发现此类异常。当轴承装入设备之后,由于内圈与主轴之间通常采用过盈配合,造成轴承径向游隙变小,而滚子反装处游隙则更小或变为负游隙,在运转过程中,该处接触应力将远大于其他位置,甚至在运转中该处无法形成正常工作的油膜,故在轴承运转后不久,使得反装处滚子表面形成剥落,由于剥落物在轴承内部反复挤压工作表面,在轴承内圈滚道形成大量碾压坑。同时,由于反装滚子挤压轴承内圈滚道,内圈滚道沿反装滚子运转痕迹处逐渐产生剥落,在反装滚子的反复挤压下,剥落向轴承内圈内部扩展,最终导致内圈断裂。此类滚子反向装入轴承导致的失效特征非常典型,即失效轴承中只有个别滚动体及内圈失效,其他部件基本完好。当滚子反向装入轴承后,由于反装滚子被保持架束缚,所以滚子大端倒角与内圈产生点接触,而未与外圈接触,这就造成了内圈已经严重损坏的情况下,外圈却完好无损的现象。所以这类轴承失效分析可先从外观形貌、断口、剥落方向等宏观方面进行分析,推断轴承零部件的受力状况,然后从细节中找到失效原因。

目前,我国大多数轴承生产厂家对于圆锥滚子轴承滚动体正反装的检测主要是靠人工肉眼进行的,这种检测方式容易引起视觉疲劳而漏检[10]。这种情况在小锥度圆锥滚子轴承中极其容易出现。因此在轴承组装过程中应仔细辨别滚子的大小端面,成品轴承应进行振动检测,在装入设备后应仔细检查轴承是否存在异常或异响。

3 结论

1)轴承材料及热处理情况均符合国家标准。

2)双列圆锥滚子轴承的失效原因是A侧一粒滚子反向装入轴承内圈。

[1]颜刚,段现军,谷尤勇,等.钻井设备轴承失效形式及原因分析与判别[J].石油矿场机械,2006,35(2):96-97.

[2]陈明凯,樊庆文.石油钻机天车的瞬态分析[J].石油矿场机械,2008,37(6):64-66.

[3]米玉红.圆锥滚子轴承的失效形式[J].轴承,2006(7):37 -39.

[4]赵栋杰,郭宏亮,亓振华.圆锥滚子轴承自动装配机的研究现状[J].农业装备与车辆工程,2011(7):47-49.

[5]丛韬,付秀琴,张弘,等.铁路轮对用轴承外圈开裂失效分析[J].理化检验:物理分册,2014,50(8):599-602.

[6]刘丽玉,戴锦楼,宋伟伟,等.发动机传动轴断裂模式分析[J].失效分析与预防,2015,10(4):248-252.

[7]李楠,施睿,刘德林,等.球头销断裂失效分析[J].失效分析与预防,2015,10(2):112-117.

[8]全国滚动轴承标准化技术委员会.JB/T 1255—2014滚动轴承高碳铬轴承钢零件热处理技术条件[S].北京:机械工业出版社,2014:26-36.

[9]全国钢标准化技术委员会.GB/T 18254—2002高碳铬轴承钢[S].北京:中国标准出版社,2002:7-11.

[10]肖强.圆锥滚子轴承视觉检测研究动测量[D].南昌:华东交通大学,2009: 9-14.

Failure Analysis on Double-row Cone Roller Bearing

OU Liang-long1,MA Yue2,LI Lu-jiang1,XU Hong1,REN Wen-liang1

(1.State Center of Bearing Quality Supervision and Inspection,Henan Luoyang 471039,China;2.Luoyang Bearing Science and Technology Co.,Ltd.,Henan Luoyang 471039,China)

The failure reason of 3506/355.6/YA-1 double-row cone roller bearing was studied by fracture surface analysis,trace comparison,hardness testing,and microstructure examination.The results show that the failure of the bearing has nothing to do with the material and heat treatment process it had experienced.It is found that one of the rollers had been reversely installed into the inner ring of the bearing,causing bearing failure in advance.There existed excessive contact stress at the contacting zone between the side face of the roller big end and inner ring raceway,resulting in circumferential crack on the inner ring and eventually making the bearing abnormal.

double-row cone roller bearing;roller;cracking;assembly errors

TH133.332

A

10.3969/j.issn.1673-6214.2016.02.007

1673-6214(2016)02-0095-05

2015年12月23日

2016年2月28日

欧亮龙(1988年-),男,硕士,主要从事轴承材料分析检测及失效分析等方面的研究。