冲压成型历史对整车正面碰撞的影响*

2016-08-20卜晓兵金叙龙张连洪张桂贤冯亚玲高鹏飞蔡晓林

卜晓兵 金叙龙 张连洪 张桂贤 冯亚玲 高鹏飞 蔡晓林

(1.天津大学;2.中国第一汽车股份有限公司天津技术开发分公司)

汽车被动安全性能主要取决于车身的结构耐撞性设计和空间合理布局,如何提高整车碰撞仿真的精度是汽车被动安全研究的一大难点。车身结构以及覆盖件大部分由冲压成型完成,随着高强钢和超高强钢在汽车车身上的广泛应用,必然会在冲压成型过程中产生钣金件厚度变化、塑性应变及残余应力等,这些都会影响整车碰撞仿真精度。文献[1]将某款轿车发动机罩的冲压成型历史信息导入结构仿真模型,研究了厚度变化对仿真模拟结果的影响;文献[2-3]将冲压成型信息导入前纵梁,分析了前纵梁在碰撞过程中能量吸收和碰撞力的问题。文章通过对影响整车正面碰撞的吸能盒进行冲压成型模拟,将冲压成型历史信息引入仿真模型,提高整车碰撞仿真精度。

1 一步成型法基本理论

冲压成型过程和碰撞过程都是大转动、大位移及大应变产生的过程,材料发生塑性变形,导致冲压成型过程的几何关系和平衡方程呈现非线性,应力和应变也为非线性关系。

一步法也称逆成型法,是根据全量理论提出的,可以快速获取钣金件的成型信息。一步法假设板料在冲压过程中是按比例加载的,由塑性全量理论构建板料初始状态和最终构形之间的关系,一步法不考虑成型过程的中间状态,因此不需要采用增量法求解,可以快速的计算拉伸成型件的厚度分布、残余应力及弹塑性应变,并能快速地预测可能出现的拉伸缺陷。

一步法有限元基本思想为:将成型件进行离散化,从最终构形C出发,将其作为板料的中面,通过确定初始板料C0中节点的初始位置P0和最终构形中的最终位置P,利用有限元计算出构形最终的厚度分布、残余应力及残余应变。图1示出一步法成型的有限元示意图。

图1 一步法成型有限元示意图

在一步法成型有限元计算中,一般有三方面假设:1)基于弹塑性形变理论,假设变形过程为等比例加载;2)可以发生弹塑性大变形,假设材料塑性变形体积不可压缩;3)假设模具的表现为非均匀的冲头法向压力,以及冲头、拉伸筋及压边圈下的摩擦力。

2 吸能盒冲压成型仿真结果

吸能盒是汽车正面碰撞发生时,快速分散碰撞载荷的重要部件,截面形状通常设计为盒状,当发生碰撞时,吸能盒通过吸收碰撞力和碰撞载荷发生自身吸能变形,以减少纵梁以及其他车身钣金件的变形。文章进行冲压成型仿真的吸能盒为左右对称的2个C形件焊接而成,由于吸能盒左右对称,只需对一侧吸能盒进行冲压成型仿真即可,故以吸能盒左侧为例进行仿真。

冲压成型仿真分析采用基于Radioss求解器的HyperForm软件,摩擦因数设置为0.12。仿真建模中,冲压网格和碰撞网格为2套网格,冲压网格要小于碰撞网格,原因在于冲压成型仿真须留意凸台和圆角等细节特征,划分的网格尺寸非常小,一般在1 mm,以保证成型质量。因冲压成型的部件为正面碰撞梁系的关键部件,故冲压网格不能直接用于碰撞网格进行碰撞计算,如果采用冲压仿真网格尺寸进行碰撞仿真,计算时间过长,降低计算效率。因此需要根据碰撞仿真的要求重新划分网格。

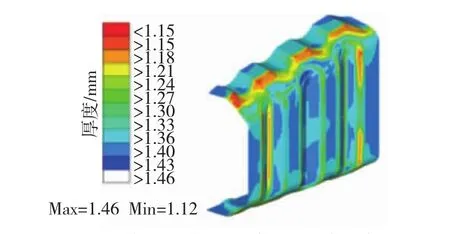

冲压成型分析后,需要从结果输出dynain文件,该文件包含板料成型后节点坐标、厚度变化、应力及塑性应变信息。在碰撞模型中检查碰撞网格的厚度信息是否存在未识别的情况。假定冲压件在焊装和夹具的夹持下,保持冲压仿真模拟的最终形状,不考虑回弹造成的影响。冲压成型后吸能盒左侧仿真厚度云图,如图2所示。

图2 冲压成型后吸能盒左侧仿真厚度云图

从图2可以看出,吸能盒左侧最大减薄处在波纹槽圆角处,最大的增厚处在翻边弯曲处。吸能盒和纵梁的内外板在实车中满足了装配和质量的要求,部件的减薄率都在合理范围内,吸能盒与纵梁的内外板相比,曲面复杂程度相对较高,拉伸深度大,成型性会相对难一些。

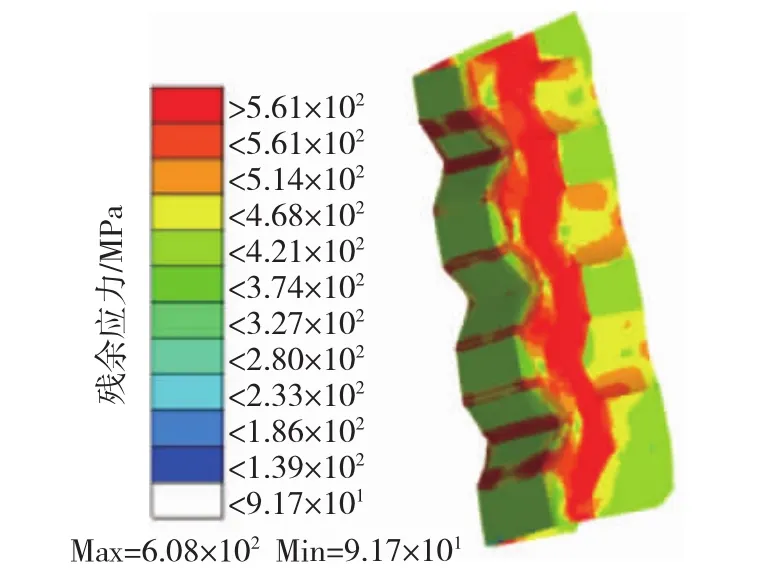

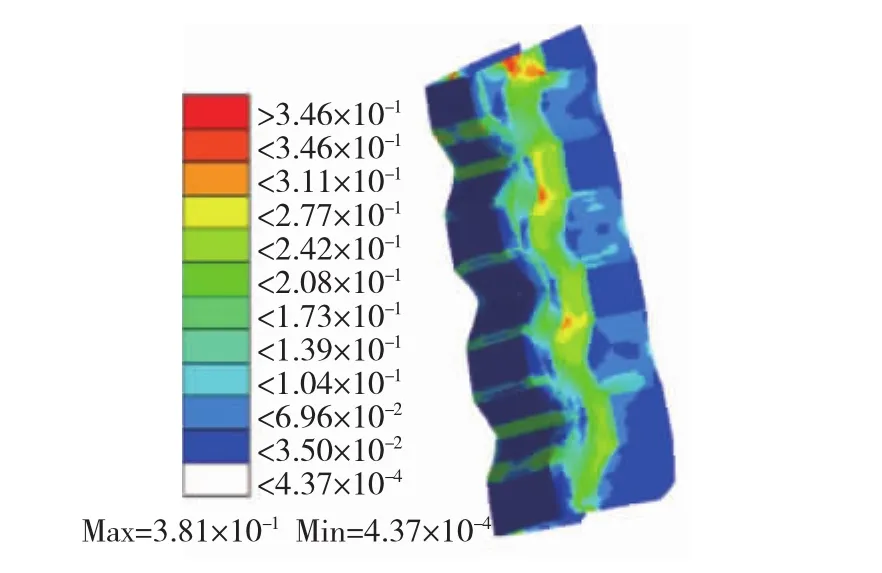

图3和图4分别示出吸能盒通过Radioss仿真的冲压成型后残余应力和等效弹塑性应变分布云图。从图3和图4可以看出,吸能盒进行冲压成型后材料的残余应力和等效弹塑性应变数值很大,并且分布不均,因此需要在整车碰撞中考虑残余应力和等效弹塑性应变,以便提高碰撞仿真模拟的准确性。

图3 冲压成型后吸能盒左侧仿真残余应力云图

图4 冲压成型后吸能盒左侧仿真等效弹塑性应变云图

通过dynain文件获得冲压成型的仿真信息后,需要将这些冲压成型的仿真信息映射到正面碰撞模型的网格中。由于残余应力与弹塑性应变的云图变化是一致的,检查映射正面碰撞网格前后信息时,只需检查映射之后碰撞模型网格厚度和弹塑性应变分布云图即可。图5所示的是吸能盒左侧冲压成型历史信息映射到正面碰撞模型网格的厚度和塑性应变信息的分布云图。从图5可以看出,映射到正面碰撞网格的厚度和塑性应变分布的规律与映射前的基本相同,只是在数值的区间上会有细微的差别。

图5 吸能盒左侧冲压成型历史映射到正面碰撞网格前后信息云图

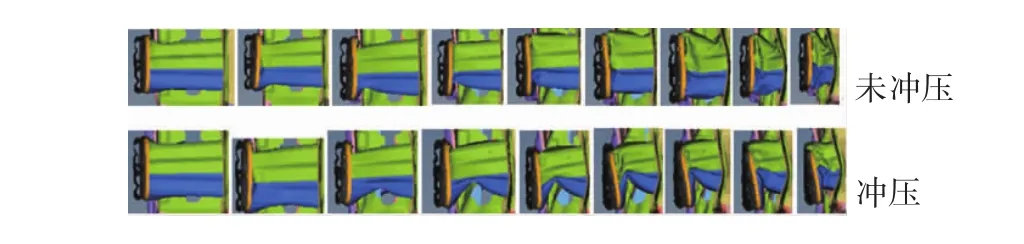

3 整车碰撞仿真

图6示出整车正面碰撞后的吸能盒变化图。从图6可以看出,没有进行冲压成型历史信息映射的吸能盒在压溃模式上完全不同于进行冲压的吸能盒压溃模式。未进行冲压成型历史信息映射的吸能盒在整车碰撞过程中,呈现吸能盒前段先压溃,然后吸能盒尾端再弯折,最后压溃完成;而进行冲压成型历史信息映射的吸能盒首先在中部进行弯折压溃,直至吸能盒完全压溃完成。2种吸能盒的变形模式区别主要在吸能盒最初压溃弯折时的位置不同,从而影响了吸能盒后续的吸能变形模式,其中进行冲压成型历史信息映射的吸能盒变形模式较好的还原了真实的吸能盒压溃模式,更接近于整车中实际正面碰撞发生时吸能盒的变形模式。

图6 整车仿真正面碰撞吸能盒变形模式

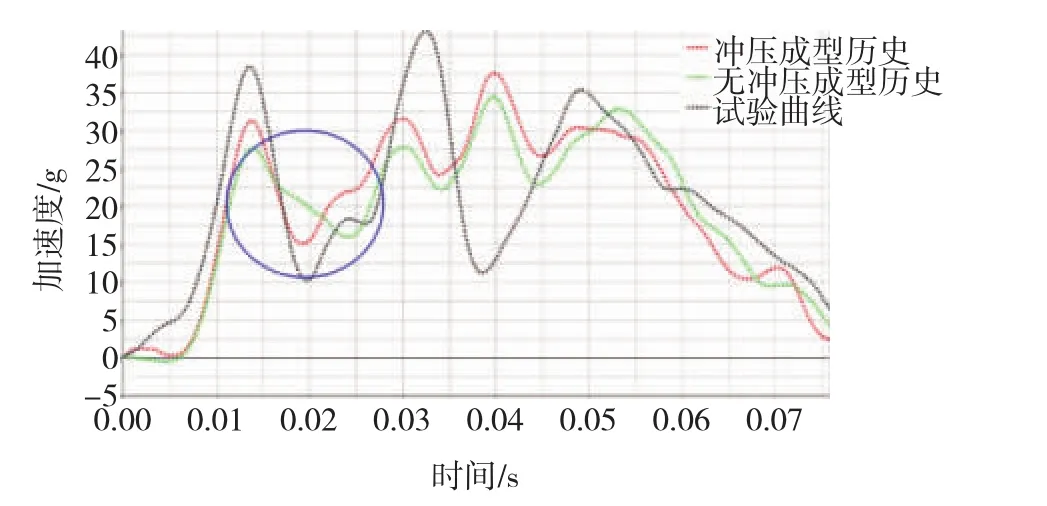

图7示出整车正碰的加速度曲线。从图7可以看出,在加速度出现第1个峰值处,进行冲压成型历史信息映射的碰撞模型加速度曲线更接近试验实测的加速度曲线,都超过了30 g;在蓝色曲线标出的区域内,刚好是图6所示的吸能盒弯折压溃的变形时间,可以看到在20 ms的时刻,进行冲压成型历史信息映射的碰撞模型加速度曲线和试验实测的加速度曲线都出现了波谷,而未进行冲压成型历史信息映射的碰撞模型仿真结果并未出现;在24 ms左右进行冲压成型历史信息映射的碰撞模型加速度曲线和试验实测的加速度曲线又都出现了小的波峰,而未进行冲压成型历史信息映射的碰撞模型仿真结果呈现出波谷趋势;由此可以明显的看出,加入冲压成型历史信息后的正面碰撞吸能盒与试验的吸能盒变形模式和变形时间呈现较为同步的一致性,在第1个波谷处,出现相同的弯折时刻和弯折趋势,之后紧跟出现相同的波峰时间,且弯折的时刻和趋势也相同,直至此波峰后吸能盒完全压溃,吸能盒加入冲压成型历史信息后明显的提高了整车正面碰撞仿真的精度。

图7 整车仿真正面碰撞加速度曲线

4 结论

采用基于Radioss理论的一步成型法可以很好地模拟冲压成型历史的钣金件厚度分布、残余应力及等效弹塑性应变信息,使仿真中的钣金件状态更接近于实际钣金件冲压后的状态,为整车仿真模拟提供必要的前期准备条件。从图6和图7可以看出,冲压成型历史信息映射对整车的碰撞仿真建模是必要的,可以显著的提高整车碰撞仿真的模拟精度,防止整车结构过设计现象的发生。