无机酸水解豆粕制备酱油的工艺研究

2016-08-16郝许峰

郝许峰

(郑州市科学技术情报研究所 , 河南 郑州 450007)

无机酸水解豆粕制备酱油的工艺研究

郝许峰

(郑州市科学技术情报研究所 , 河南 郑州450007)

针对盐酸水解豆粕制酱油生产工艺中温度、酸浓度、时间和液固比等主要工艺参数进行研究,采用单因素实验方法,优化了生产过程,得到了最佳条件:温度90 ℃,酸浓度9%,时间14 h,液固比4∶1;研究了硫酸和磷酸水解豆粕制酱油的生产工艺,对比分析了不同无机酸对所制酱油口感及产品质量的影响。

无机酸 ; 单因素 ; 豆粕 ; 酸水解

0 前言

酸水解豆粕生产调味品是20世纪30年代由日本传入中国,1949年前在上海就已形成了一个独立的行业——新酱油业,后来由于种种客观原因,新酱油业被取缔。直到20世纪90年代,新酱油业得到迅速地发展,并对传统酿造酱油形成巨大的冲击,目前,很多传统酿造酱油生产厂为了降低成本、增加品种,纷纷采用水解蛋白工艺(可水解的蛋白质有动物蛋白,如各种动物蛋白下脚料;植物蛋白,如豆粕、花生粕、菜籽粕等,其中只有豆粕可作为传统酿造酱油的原料),与传统酿造相比,具有投资少,生产成本低(与传统酱油相比,生产成本为其1/2~2/3),产品鲜味较好的特点;但存在色泽发乌、发黑、没有酱香味,并且有一般焦臭味的缺陷,而这些缺陷都与生产工艺条件有关。其酸水解工艺如下:豆粕预处理→酸水解→赶酸→中和→过滤→调配[1-5]。

豆粕预处理:将豆粕粉碎到380 μm(40目)以下,经水洗除去杂物后,加入无机酸将豆粕水解,在一定温度、液固比和酸浓度盐酸条件下,使蛋白质变为氨基酸;水解结束后,加热赶酸,尽量减少水解液中酸的浓度,然后采用NaOH和Na2CO3进行中和,并用硅藻土和纤维素过滤出渣,最后加入一定量的物质调配,遮盖和增加水解液气味,并改进外观。

1 主要原料及仪器

豆粕:蛋白质,44%;粗淀粉,22%;水分,14%;盐酸:36%~38%;NaOH、Na2CO399.5%;浓硫酸98%;浓磷酸85%;水解装置一套(带回流冷凝),电炉,温度计。

氨基酸测定采用甲醛法[6],氨基氮的生成率(%)=水解液氨基氮总量/原料含氮量×100

水解效率=水解液氮总量/原料含氮量×100,感官品质品价依靠8~10人打分。

2 结果与讨论

在盐酸水解豆粕制酱油生产工艺中,对影响水解效率的四个主要因素,温度、时间、盐酸浓度、液固比进行了研究[7-8]。

2.1温度的影响

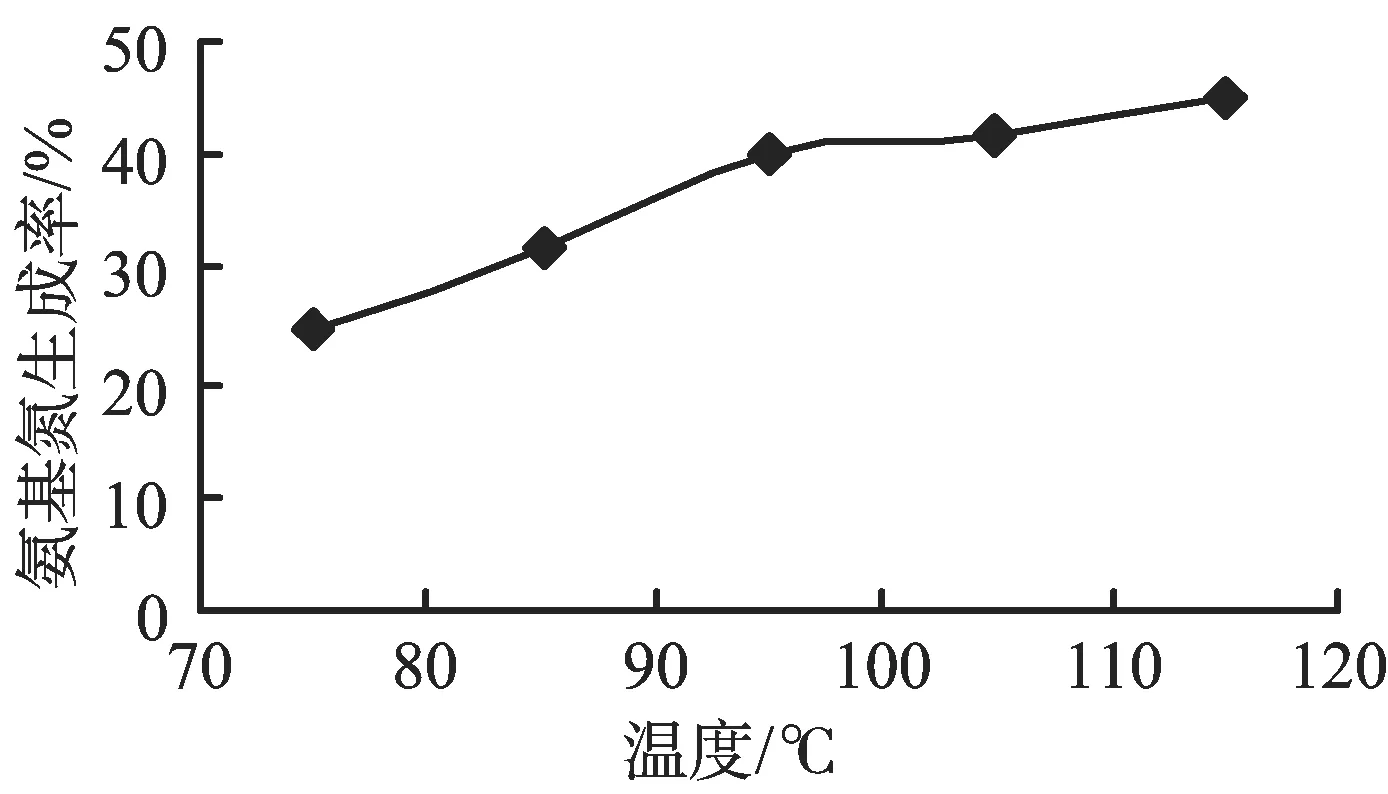

由于温度对酸水解影响较大,首先研究了温度对氨基氮生成率和感官品质、品价的影响。

在豆粕中加入9%的盐酸,固液比为1∶8,不同水解温度下水解8 h,结果如图1所示。

图1 温度—氨基氮生成率的关系

由图1可看出,氨基氮生成率随温度的上升而增大,但温度到达90 ℃时,氨基氮的增幅逐渐变缓,这是因为在90 ℃以上,氨基酸比较容易发生脱羧反应以及氨基酸与醛类发生美拉德反应,这些反应消耗水解液中的氨基酸。

盐酸水解豆粕主要是生产蛋白水解液用于调味品,风味和外观比较重要,氨基酸是呈味物质,不良风味和外观主要来自氨基酸的副反应,在90 ℃以上温度生产蛋白水解液,水解液感官品质变坏。

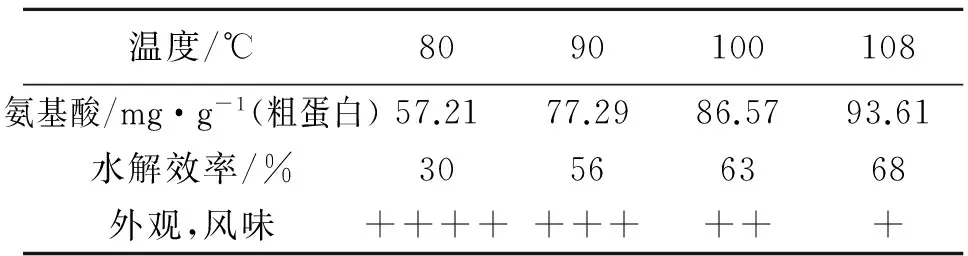

表1 盐酸水解温度对风味的影响

注:“+”表示良好程度,“+”愈多,风味愈好。

由表1可看出,随温度上升,水解效率急剧上升,产率大幅度提高,但产品外观、风味急剧下降,色泽由红棕(80 ℃)变成乌黑(108 ℃),异味明显增加,感官品质迅速下降。因此,综合考虑,水解温度为90 ℃时,生产率和风味、外观比较平衡,此外,温度>100 ℃时,还需增加设备投资,故水解温度定为90 ℃。

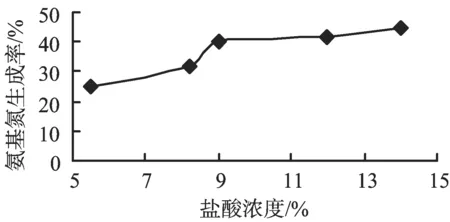

2.2盐酸浓度的影响

温度为90 ℃,固液比1∶4,水解时间8 h,不同浓度盐酸对氨基氮生成率的影响。结果见图2。

图2 盐酸浓度一氨基氮生成率的关系

随着盐酸浓度的增加,氨基氮生成率增加,当盐酸浓度为9%时增加最快,过高的盐酸浓度往往导制盐酸过多的挥发,这些挥发的盐酸会造成设备的严重腐蚀,中和时消耗的碱液增加,最终使产品的盐分过高,进而影响到成品酱油的感官品质和成本,故选择盐酸浓度为9%较好。

2.3液固比的影响

温度为90 ℃,盐酸浓度9%,水解时间8 h,考察不同液固比对氨基氮生成率的影响。结果如图3所示。

图3 液固比一氨基氮生成率的关系

由图3可看出,随着液固比的增加,氨基氮的生成率增加,但增加速度比较缓慢,如液固比为8∶1和4∶1相比,水解液的体积增加1倍,氨基氮生成率仅增加3%,而生产成本增加将近一倍。液固比和盐酸浓度的乘积代表水解液中的盐酸总量,在一定的范围内,两者可以调节使之达到工艺的要求。

2.4水解时间的影响

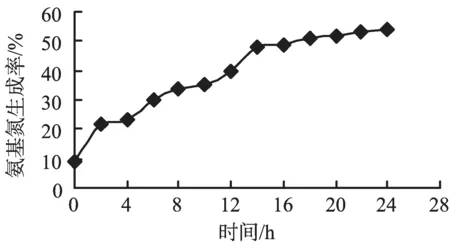

温度为90 ℃,盐酸浓度9%,液固比为4∶1,随水解时间的延长,氨基氮生成率的变化见图4。

图4 水解时间与氨基氮生成率的关系

由图4可看出,随水解时间的延长,氨基氮生成率逐渐增大,在12~14 h出现拐点,在此以后,曲线较为平稳。这说明在14 h内,大豆蛋白水解为氨基氮已基本完成,再延长时间,对提高氨基氮作用不大,且会增加生产能耗及成本。综上所述,水解豆粕最佳工艺为温度90 ℃,盐酸浓度9%,液固比为4∶1,时间14 h,氨基氮生成率为40%。

2.5其他问题

赶酸工艺要求尽量减少水解液的酸浓度,采用开口赶酸(去掉回流冷凝器)当体积降到原体积的1/3时,补加水至原体积,再继续赶酸到原体积的1/3。通过两次赶酸,产品酸度下降,臭味下降。 中和工艺采用10%的NaOH和Na2CO3,终点为pH值=5。中和时一边加入碱液一边搅拌。通过实验可看出,采用Na2CO3进行中和时,产生的CO2可部分去除异味,有掩盖不良滋味的作用。

用纤维素和硅藻土进行过滤是除去水不溶物的过程。其中纤维素过滤处理的料液色泽,由乌黑变成黑棕色,风味、感官品质没有变化;硅藻土过滤,感官品质有较大改进,不良气味减少较多,鲜味有所下降,异味相应减少;经测定过滤前后的氨基酸含量,硅藻土过滤后氨基酸下降10%,虽然氨基酸有所损失,但不良气味、滋味、色泽有较大改善。

调配是确定最终产品的关键,通常添加增香剂、增稠剂、增味剂等。由于高温水解液经过前几道工序处理,风味、感官品质都有较大改进,适当调整口感即可。

目前,实际生产过程是将传统酿造酱油与盐酸水解豆粕液混合在一起,既可以降低成本,又可改进品质,将两者其各自的特点结合起来。盐酸水解豆粕液一般用于低档酱油,传统酿造酱油可生产出高档酱油,两者的匹配可生产一系列酱油。

2.6硫酸和磷酸水解豆粕

与盐酸水解豆粕相比,硫酸和磷酸水解豆粕的水解液没有咸味,水解完成后,加入Ca(OH)2可形成溶解度很低的沉淀,可通过过滤除去沉淀。但由于过滤后的液体存在较多的硫酸根和磷酸根,这种水解液不能作为食品添加剂使用,但可作为饲料添加剂使用。

与盐酸水解豆粕不同,硫酸和磷酸水解豆粕会产生凝胶现象,这是因为硫酸和磷酸与蛋白质发生交联作用,这种作用与酸的浓度、液固比、温度、时间等有关,加入Ca(OH)2形成沉淀,可吸附相当的氨基酸,故水解液的氨基氮生成率很低,而且过滤很困难。

温度为90 ℃,硫酸浓度9%,液固比为4∶1,水解时间8 h,氨基氮生成率为15%,明显低于相同条件下的盐酸水解,其氨基氮生成率为37%;温度为104 ℃,磷酸浓度24%,液固比为4∶1,水解时间8 h,氨基氮生成率为25%,与此相似条件下的盐酸水解,其氨基氮生成率为40%。很明显,硫酸和磷酸水解豆粕氨基氮生成率几乎只有相似条件下的盐酸水解氨基氮生成率的一半。从感官品质品价来说,硫酸和磷酸水解豆粕会产生异味,且涩味明显大于盐酸水解液,由于不产生NaCl,因此鲜味很少,因为NaCl有助于人体感觉鲜味。

3 结论

盐酸水解豆粕的最佳工艺为:温度为90 ℃,盐酸浓度9%,液固比为4∶1,时间为14 h。此时,氨基氮生成率为40%。水解效率和氨基氮生成率随温度升高而增加,其值愈大,风味、滋味、色泽愈差。硫酸和磷酸水解豆粕会产生凝胶现象,氨基氮生成率只相当于盐酸水解工艺的一半,且含有较多的硫酸根和磷酸根,产品可作为饲料添加剂。

[1]李祥.含糖氨基酸调味品的研制报告[J].中国调味品,1994(1),12-13.

[2]梁兰兰,宁正祥.生产中酱油水解条件的研究[J].食品科学,1997,18(11):38-41.

[3]黄镇洲.水解植物蛋白(HVP)的生产工艺研究[J].中国调味品,1995(3):14-17.

[4]陈均志,李祥.复合氨基酸调味液生产[J].中国调味品,1991(3):23-26.

[5]李超.植物蛋白科研论文选集[C].北京:科学技术文献出版社,1987,128-140.

[6]林维宣.试验设计方法[M].大连:大连海事大学出版社,1995,12.

[7]陈学中.酸水解豆粕工艺研究[D].郑州:郑州轻工业学院,1998.

[8]梁化明.化学酱油生产工艺[D].郑州:郑州轻工业学院,1997.

Process Research on the Preparation of Soy Sauce by Inorganic Acid Hydrolysis of Soybean Meal

HAO Xufeng

( Zhengzhou Science and Technology Information Research Institute , Zhengzhou450007 , China)

In view of hydrochloride hydrolysis of soybean meal in the production of soy sauce,the main technological parameters such as temperature,acid concentration,time and liquid to solid ratio are studied,using single factor experiment method,production process is optimized,the best conditions are obtained.The best conditions are temperature 90 ℃,acid concentration 9%,time 14 h,liquid to solid ratio 4∶1.The production process of soy sauce by hydrolysis of soybean meal with sulfuric acid and phosphoric acid is studied.The effects of different inorganic acids on the taste and quality of soy sauce are compared and analyzed.

inorganic acid ; single factor ; soybean meal ; acid hydrolysis

1003-3467(2016)07-0026-03

2016-05-20

郝许峰(1964-),男,高级工程师,从事化工产品工艺技术开发工作,电话:13903836597。

TS26

A