石化管道冲蚀磨损的数值模拟分析

2016-08-16李介普

幺 成 , 李介普 , 李 翔

(1.中国石油大学(北京) , 北京 102249 ; 2.中国特种设备检测研究院 , 北京 100029)

石化管道冲蚀磨损的数值模拟分析

幺成1,2, 李介普1,2, 李翔2,1

(1.中国石油大学(北京) , 北京102249 ; 2.中国特种设备检测研究院 , 北京100029)

以某炼厂柴油管线为研究对象,对柴油流经的管线进行流场分析。利用Fluent对该柴油管线进行数值模拟计算。研究结果表明:该管线冲蚀最严重的部位在弯管与盲三通之间靠近弯管内拱壁面中心位置,此处受到的剪切应力最大。该研究可指导石化管道的检测,可以有效提高输气管道系统运行的安全性、可靠性,并能显著节约管道系统的检测成本。

管道 ; 冲蚀 ; 磨损 ; 数值模拟

管道有多种失效形式,其中由冲蚀磨损造成破坏引起的管道失效是最常见、最广泛的破坏形式。管道的冲蚀磨损不仅严重影响了油气集输,同时也造成了巨大的经济损失。石化集输管道系统中几何结构的复杂性导致其受力情况比较复杂。管道内冲蚀磨损机理较为复杂,目前已有的冲蚀计算方法也是在实验的基础上建立的,具有一定的局限性,根据经验公式所得到的结果往往也存在争议。因此对某石化管道冲蚀磨损进行数值模拟分析具有重要的现实意义。

Blatt W等[1]综合考虑流速、流型、质量传递同冲蚀之间的相互作用,率先结合流体动力学来研究管道冲蚀失效规律,提出实现冲蚀预测的可能性。Nesic S等[2]采用数值模拟方法,研究电极表面近壁面处流体作用力对冲蚀的影响,并取得了初步成果。季楚凌[3]以输送稠油的弯管为研究对象,借助Fluent与Ansys软件对弯管进行热流固耦合模拟计算。陈佳等[4]针对三通管建立了冲刷腐蚀的数学模型,运用SIMPLE算法求解方程组。刘勇峰等[5]将计算流体的方法引入到弯管冲刷腐蚀的研究中,建立了弯管冲刷腐蚀的数学模型。并根据气田集输管道中的实际运行参数,模拟三种工况下管道弯管中流体的运动。陈思维等[6]以湿气集输条件下管流流体动力学数值模型为基础,通过数值模拟并结合现场检测结果,开展了气液两相冲蚀规律、冲蚀失效风险预测研究。高万夫等[7]研究了输送管道中气固两相流中微粒的直径、浓度和材料种类等因素对管道弯头磨损量以及磨损率的影响。赵燕辉等[8]借助CFD软件对油气混输流体流经T型管进行流场和应力分析,探讨了流体组成、流体性质和流动参数等对冲刷腐蚀的影响。

国内外学者对局部管件内的流场分布进行了大量研究,但是专门针对石化管道冲蚀磨损进行数值分析的研究还比较少。通过研究可以得到该石化管道的冲蚀磨损最严重位置,对指导石化管道的检测有重要帮助。

1 数值模拟分析

1.1理论模型

管道内气体中含液滴的流动属于典型的气—液两相流,其连续方程如下:

(1)

湍流模型采用适合流动类型比较广泛的RNG k-ε模型,k-ε方程如下:

Gb-ρε-YM

(2)

(3)

式中:GK是由于平均速度梯度引起的湍动能产生;Gb是由于浮力影响引起的湍动能产生;YM为可压缩湍动能膨胀对总的耗散率的影响;C1ε、C3ε为经验常数,FLUENT中默认C1ε=1.44、C3ε=0.09;σk、σε分别为湍动能和湍动能耗散率对应的普朗特数,FLUENT中默认值为σk=1.0、σε=1.3。

1.2计算模型

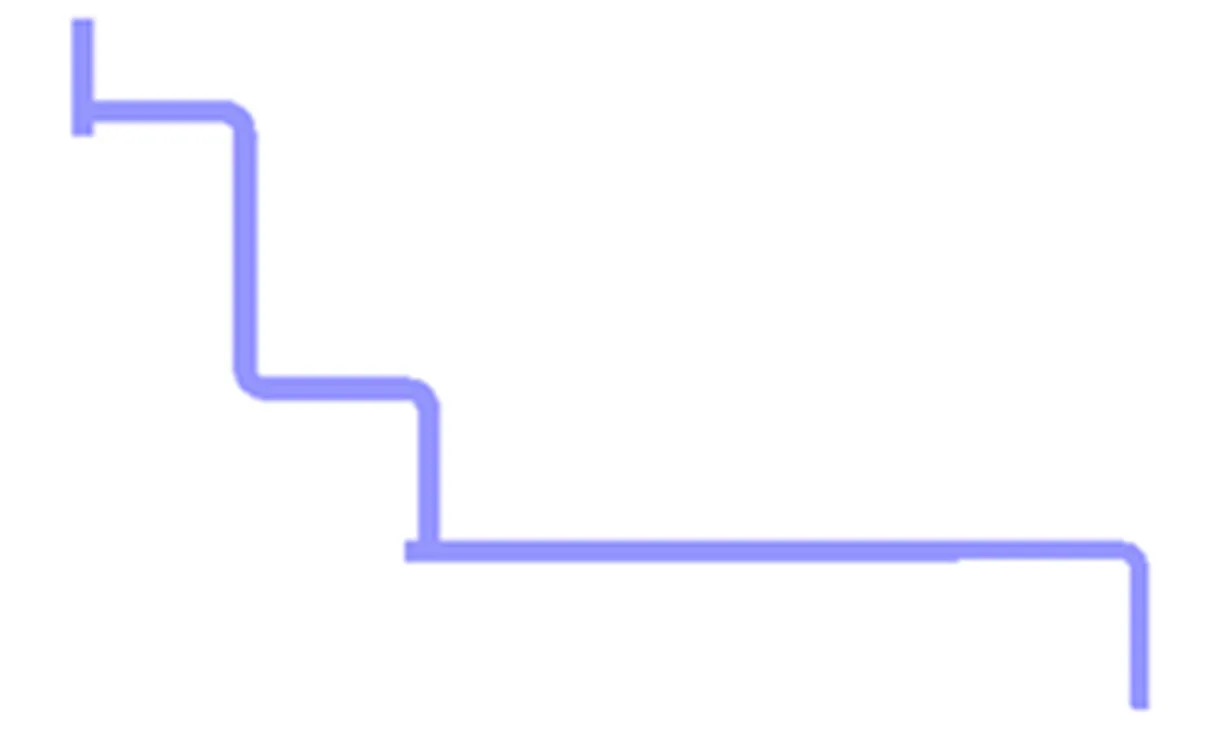

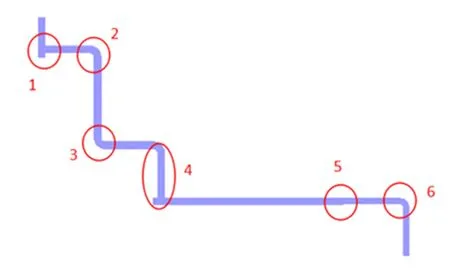

根据某化工厂管道系统发生冲蚀的管线,建立如图 1 所示的物理模型。包含一个入口、两个盲三通、四个弯管、一个异径管和一个出口,管道入口直径为 100 mm、出口直径80 mm、管道总长6 700 mm,异径管入口直径100 mm、出口直径80 mm、高300 mm。 输气管线的布局如图1所示。

图1 管线示意图

1.3网格划分

采用专用前处理软件GAMBIT生成网格。划分管线的网格时,忽视阀门、仪表等对管线的影响,采用古钱币画法对整条管线生成结构化网格,网格数目为174 289。

1.4边界条件

入口边界条件:在圆形入口截面上给定法向时均速度v=5 m/s、湍流强度为5%、水力学直径为100 mm。出口边界条件是outflow,即认为出口时的湍流是充分发展的。壁面边界条件采用固体边界(wall边界)。

1.5介质特性

采用单一柴油介质对管线进行冲蚀研究,柴油的密度为850 kg/m3,黏度为0.004 845 Pa·s。

2 模拟结果及分析

通过fluent软件对管线的稳态流域进行了数值模拟,模拟结果如下。

2.1模拟结果

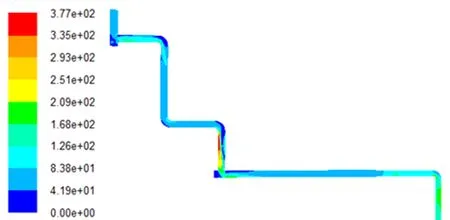

图2 管线的整体剪切力云图

由图2可以看出,对于管线磨损最严重的区域在所标示的弯管与盲三通之间,其中靠近弯管内侧中心位置的壁面剪切应力值最大,所以此处磨损最为严重。此外,弯管外拱下游及内拱壁面所受切应力相对较大,内拱壁面处柴油速度和冲击角度都相对较大,导致内拱壁面处的切应力值相对较大。而弯管外拱下游近壁面处柴油的速度较大,所以在该处弯管壁面所受剪切力较大。

图3 最大剪切力发生区域放大显示图

由图3可以看出,管线最大壁面剪切应力为377 Pa,最大壁面剪切应力出现的位置在盲三通入口处的壁面左侧中间位置。

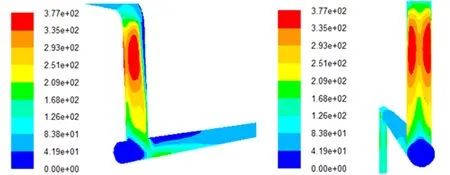

2.2磨损强度排序

通过对管线壁面剪切应力的模拟能够更清楚直观的分析出管线发生磨损的位置和程度,可以对管线较长且磨损状况较为复杂的管线进行预测。通过对管线的模拟可以得到管线的壁面剪切应力云图,即获得管线的整体磨损情况。对该石化管线的磨损情况排序结果:4内侧>4外侧>6>2>5>3=1,如图4所示。

图4 管件冲蚀结果大小排序

3 结论

某炼厂该柴油管线冲蚀最严重的位置在弯管与盲三通之间靠近弯管内拱壁面中心位置(编号4),此处壁面剪切应力值最大,为377 Pa。对该输气管线的磨损情况排序结果为4内侧>4外侧>6>2>5>3=1,该结果将指导该管线的测厚点布置和检测。

[1]Blatt W,Heitz E.Hydromechanical measurements for erosion corrosion[J].National Association of Corrosion Engineers, 1993: 543-546.

[2]Nesic S,Postlethwaite J.The Canadian of Chem Eng[J].1991,69:698-702.

[3]季楚凌.稠油管道90°弯管流场及应力分析[J].当代化工,2015,44(2):401-404.

[4]陈佳,刘勇峰. 三通管冲刷腐蚀数值计算[J].当代化工,2013,42(1):76-78.

[5]刘勇峰,吴明,赵玲,等.凝析气田集输管道弯管冲刷腐蚀数值计算[J].腐蚀与防护,2012,33(2):132-135.

[6]陈思维,覃明友,刘德绪,等.高含硫气田湿气集输管道冲蚀风险预测研究[J].天然气与石油,2015,33(1):80-83,12.

[7]高万夫,郑雁军,崔立山,等.管道弯头磨损特性的研究[J].石油化工高等学校学报,2003,16(4):56-60.

[8]赵燕辉,张涛,张义贵,等.集输管道T型管内冲刷腐蚀数值模拟[J].当代化工,2014,43(11):2457-2459.

Numerical Simulation Analysis on Erosion of Petrochemical Pipeline

YAO Cheng1,2, LI Jiepu1,2, LI Xiang2,1

(1.China University of Petroleum-Beijing , Beijing102249 , China ; 2.China Special Equipment Inspection and Research Institute , Beijing100029 , China)

The flow field of diesel oil flowing throughout the pipeline is analyzed.The pipeline is simulated using Fluent software.The results show that the most serious erosion of the pipeline is close to the center of the wall between the elbow and the tee,which is the biggest shear stress.The results can guide the operation of the petrochemical pipeline.The reliability and security for the operation of the petrochemical pipeline system are effectively improved.Inspection cost is saved for petrochemical pipeline system due to the investigation.

pipeline ; erosion ; wear ; numerical simulation

1003-3467(2016)07-0019-03

2016-05-10

幺成(1992-),男,硕士,从事化工机械研究工作,电话:18510864998。

TE832,TQ050.2

A