新型球墨铸铁球化处理方式展望

2016-08-09穆广录

穆广录

(河南洛阳中信重工重铸铁业 河南洛阳 471000)

新型球墨铸铁球化处理方式展望

穆广录

(河南洛阳中信重工重铸铁业 河南洛阳 471000)

本文分析了国内外现今生产球墨铸铁常用的几种方法以及每种方法的利弊,并提出了解决这些弊端的一种新型的球化处理方法,以现有的科技水平这种球化处理方法方法一定能实现。

球墨铸铁;球化方式;展望

前言

如今国内外生产球磨墨铸铁的方法有很多,比如冲入法,转包法,压力加镁法,盖包法,喂线法等多种形式,但每种方法都有其局限性,本文就是通过多年生产实践提出一个可以解决现行蠕墨铸铁生产中各种球化方式的不足,依据现在的科技水平一定能实现。

1 常用球墨铸铁的处理方法以及其优点与不足

1.1 冲入法

冲入法是目前国内外使用比较广泛的方法,其方法就是把球化剂放在包底,上面覆盖上孕育剂,然后把熔化好的铁水直接倒入包内使铁水球化得到球墨铸铁。有最大的优点就是操作简单,几乎不需要借助其他设备,尽管为了提高球化质量人们想出了许多种不同的冲入方式I比如在包底修筑堤坝等),但是其缺点也还是从根本上无法解决,主要表现镁的吸收率低,污染严重,球化质量受人为因素以及球化剂质量影响较大。因此球化质量波动较大。

1.2 转包法

转包法也是比较常用的处理球铁的方法,其优点就是镁吸收率相对较高,使用安全,处理过程中铁,主要表现在镁吸收率低,污染严重,受人为因素和客观因素影响较大等。转包法铁水温度降低少,其缺点就是在生产过程中较大的镁光和烟尘,反应室小孔易堵塞且清理困难,也不能连续生产。

1.3 压力加镁法

压力加镁法就是把金属镁通过一定方式加入密闭的铁液中,压力加镁法虽然用纯镁进行球化处理提高了镁的吸收率,改善了一些工作环境,但是其操作复杂而且严格,另外其处理时间较长,铁水降温较大。更重要的是处理时安全系数很小,易发生安全事故。

1.4 喂线法

喂线法是近几十年发展起来新型的的球化处理方法,其原理就是把球化剂以包芯线的形式通过设备把包芯线插入到铁水中得到球墨铸铁,我国喂线法用球化线包芯线中镁含量比普通冲入法用的球化剂高4~5倍,国外也有用纯镁做包芯线(只能说国情不同,不能照搬)。优点主要体现在:①镁的吸收率较高;②污染较少(但其除尘设备比较庞大而且一旦管道堵塞很难清理);③球化处理温度可控,可真正实现高温出炉,低温处理(浇注);④铁水中残余镁可控;⑤大大减少了人为因素的影响;⑥也可实现连续生产,还可以最大限度的发挥熔炼设备生产球铁的潜能。其不足就是:①由于包芯线在运行时理论上是沿着一定方向运动,所以随着不断的喂线,这个点上的金属镁就会大量聚集,所产生的镁蒸汽就会使铁水剧烈沸腾。也白白浪费不少镁。②包芯线在包内的运动轨迹不确定,因为其在高温情况下芯线的刚性变弱,在球化时由于铁水的不断剧烈翻动,包芯线极易弯曲从而使其在某个高度严重偏离中心(其实在空运转的情况下芯线也不是直线运行),而导致底部铁水球化不良或未球化。③每次处理铁水都要求不能出满,铁水高度必须有一个合理的余量(一般都比较大)否则在球化处理时铁水会大量溢出。④对于单线运行的小型球化站,一旦铁水量确定,其所对应的喂线参数也就随之确定,没有可变更的余地。

2 新型球化方法的总体思路

目前的球化处理方式或多或少都存在着不足之处,为了弥补以上球化方法的不足,设想采用把球化剂(以镁为主)通过一定装置转换成类似弹丸形状,采用可控的某种动力装置(气动或电动)将其射入待处理的铁液中,并且每次射入铁液表面的位置不能重合,从而避免镁在同一位置的不断累积叠加而使铁液剧烈沸腾所引起的使镁的浪费最终导致降低镁的吸收率,也减少了空气污染,改善生产环境。如果这样就可以大幅提高球化剂中镁的含量(目前我国通常采用的包芯中镁含量仅为30%左右,采用此方法理论上可以使用纯镁做球化剂,根据我国国情在球化剂中还需加入一定量的稀土元素)。我们不妨把这种方法暂时叫做射丸法球化处理方式。其最大特点就是把球化剂以分散、点状形式加入铁液中,避免了由于镁的叠加引起的铁水剧烈翻腾。同时射丸频率可无极调速,以适应不同的处理铁水量。

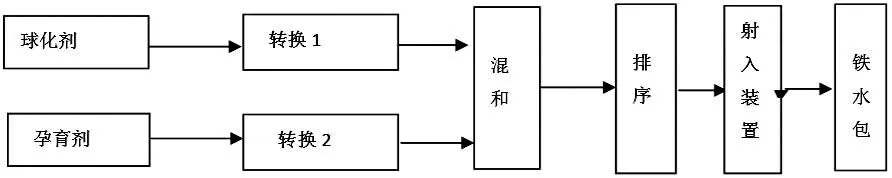

3 新型球化方法的结构方框图及各部分思路

图1

(1)方框图中球化剂可采用更高含镁量,其中可根据需要添加其他微量元素,根据我国目前的生铁状况不易采用纯镁处理球铁,孕育剂可采用普通硅铁或其它复合孕育剂,球化剂和孕育剂均可以做成粉状或做成包芯线,为了实现设备的统一性,球化剂和孕育剂外形需一致。

(2)转换环节是指分别将球化剂、孕育剂制成类似于子弹形状(把包芯线进行分段处理)或其他有利于喷射的形状。

(3)将转换好的弹丸一起放入一个容器中。

(4)把混合在一起的弹丸重新一个个有序排列送入发射装置。需提前根据原铁水成分计算出球化剂孕育剂的加入量,无需分别加入。

(5)射入装置负责将拍了好的球化剂、孕育剂通过动力装置一设定好的参数以某一确定的速度和位置射入铁水包中。并且可通过调接射入频率改变球化处理时间,以满足不同需要。为简化设备结构,弹丸射入速度以球化剂到达铁水底部为准,孕育剂采用球化剂的速度即可,通过铁水翻腾搅拌使铁水成分均匀一致。

4 参数确定

假设包内铁液高度为H,射入的球化剂、孕育剂的速度为v,孕育剂,球化剂载体的起爆熔化时间为t,根据牛顿定律有:

V=(H+1/2at2)/t

其中a=F/M;

F=自身重力mg、铁水的浮力ρgv、铁水的粘滞力的合力(只要球化剂,孕育剂外形确定,F值就已是确定值);

M可以用球化剂的质量代替,因为我们的目的是让球化剂到达包底,即便是孕育剂没有到达包底,通过球化时铁水的翻动也能使铁水成分均匀。

此公式中除了v,只要球化剂孕育剂形状、重量确定,其余的都是已知的或是定值,因而很容易确定v的值。

V值就是发射装置所要完成的任务之一。

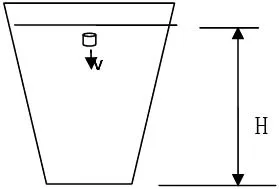

发射装置所要完成另一任务如图2所示。

之所以让球化剂、孕育剂分散开来就是避免球化剂过分集中而引起铁液的过分沸腾从而导致镁的大量流失以及造成的环境污染。最理想的射入点就相邻的两个射入点距离尽量大或者射入点是随机的而且能尽量能覆盖整个铁水表面。

图2

图3 球化处理时铁液表面示意图

5 预计达到的效果

(1)由于分散加入球化剂,不会发生球化时剧烈的铁水翻腾,可以大大提高镁的吸收率,既降低了成本也节约了社会资源。

(2)处理球铁时可以不受铁水量和铁水包形状的限制,从而降低了生产设备成本。

(3)球化剂和孕育剂在包内几乎做直线运动,不存在上下铁水球化不一致的情况。

(4)根据铁水量的不同可以通过调节球化剂的加入频率改变球化处理时间。

(5)提高球化剂的含镁量可以减少球化剂的加入量,从而减少球化处理时产生的浮渣,降低了铸件夹渣的风险,同时也降低了工人的劳动强度。

(6)由于是点状分散加入球化剂金属镁,安全系数很高。

(7)整个处理过程所需参数较少,操作简单,可靠性和最终铁水稳定性也会提高。

(8)也可实现高温出炉,低温球化处理,低温浇注,这对大型球墨铸铁件生产有利。

(9)连续球化处理不受影响。

6 结论

射丸法球化装置一旦实现生产实践,其效果将比现行的任意一种球化处理方式先进,是一种理想的球化处理方式,生产出的球墨铸铁质量高而且稳定性一致性好。可以弥补其他球化处理方式的不足。其设备成本预计与喂线设备持平或略高。在科技发展的今天,此设备一定能实现。

[1]王成铎,等.常用的球化处理方法.

TG255

A

1004-7344(2016)21-0243-02

2016-7-10