GJM型棒式搅拌磨机的研发与应用

2016-08-09孙小旭卢世杰何建成刘佳鹏

孙小旭,卢世杰,何建成,刘佳鹏

(1北矿机电科技有限责任公司,北京 100160;2北京矿冶研究总院,北京 100160)

GJM型棒式搅拌磨机的研发与应用

孙小旭1,2,卢世杰1,2,何建成1,2,刘佳鹏1,2

(1北矿机电科技有限责任公司,北京 100160;2北京矿冶研究总院,北京 100160)

摘要:为解决普通球磨机在石墨再磨流程中存在的效率低、能耗高的问题,在阐述石墨再磨设备设计要求的基础上,研制了GJM型棒式搅拌磨机。研发过程中,以相似放大为基本设计原则,明确了高径比在1∶1~2.5∶1之间的圆柱形筒体结构;确定了搅拌棒在搅拌主轴上呈2~10层、每层1~8根的螺旋上升式布置型式,采用了电机、减速机直接传动方式。同时,运用力学知识分析了磨机内部的受力情况和运动形态,通过轴功率的计算确定了磨机装机功率;分析了特定能量输入下应力强度对产品粒度的影响方式,得到了应力强度在(0.1~0.5)×10-4N·m时容易获得最优产品粒度的结论。最终,将此磨机和普通球磨机同时应用于石墨再磨流程中,取得了较普通球磨机节能25%左右的试验结果,表明其在石墨行业的应用潜力巨大。

关键词:GJM型棒式搅拌磨机;结构设计;应力强度;节能高效;石墨

石墨作为一种重要的战略资源,其在非金属矿领域具有十分重要的地位。石墨采选行业历史悠久,加之石墨“多磨多选”的工艺流程,再磨设备在石墨行业的应用十分广泛。

石墨选矿流程中的再磨设备主要分为球磨机和搅拌磨机两大类。球磨机作为典型的磨矿设备应用广泛,占据着大部分的磨矿设备领域,但球磨机具有功耗高、过粉磨现象严重等显著缺点,故球磨机通常应用于一、二段再磨中。而搅拌磨机在石墨再磨流程的后几段磨矿中具有十分重要的作用,常用的有叶轮式搅拌磨机,其因功率强度大、搅拌作用剧烈,在实际石墨再磨流程中也存在不同程度的过粉磨现象[1]。

为了解决再磨作业流程中普通球磨机效率低、能耗高等问题[2],北京矿冶研究总院/北矿机电科技有限责任公司自1960年开始研究碎磨理论和设备,在现有GJM双槽叶轮式搅拌磨机、KLM立式螺旋搅拌磨机、磁性衬板等多种设备和系列产品的基础上,近年来成功研发了GJM型棒式搅拌磨机,该设备现已成功应用于石墨矿的再磨流程中。

1石墨再磨设备的基本设计要求

根据再磨工艺流程要求及石墨等矿物的鳞片状结构、“多磨多选”的基本工艺[3],在石墨再磨领域应用的磨机,必须满足以下几点设计要求。

1)再磨效果显著:在尽量减少过粉磨的情况下,充分粉磨矿物,尽可能磨掉矿物表面残留的杂质和药剂使其暴露出新鲜表面,以便于下一阶段的分选。

2)搅拌速度适中:搅拌转速过高容易造成有用矿物的过粉磨,转速过低不能达到对有用矿物再磨的效果。

3)带负载停车和启动。

4)磨矿参数便于调节:通过调节研磨介质参数、添加量,给矿量等,可迅速使磨机处于最佳工作状态。

除上述要求外,还应具备诸如结构简单、功耗低、易损件寿命长、操作简单、维护简单、维修方便等特点。

2棒式搅拌磨机的工作原理、结构和特点

GJM型棒式搅拌磨机是一款流化立式搅拌磨机,其利用搅拌棒的旋转动能,使磨矿腔室中的研磨介质和料浆混合物产生高能运动,进而产生介质与颗粒间、颗粒与颗粒间的剪切、挤压和摩擦力,形成再磨的理想环境。

GJM型棒式搅拌磨机筒体为圆柱体,研磨室的高度与直径比约为1∶1~2.5∶1;多层棒式的搅拌装置支撑于筒体上,且在搅拌主轴上呈多种方式排列。工作时,磨机筒体固定不动,筒体内装有研磨介质(锆球、陶瓷球、卵石、砂石等),介质直径和添加量需要根据实际工况确定;棒式搅拌装置在电机的驱动下中高速旋转,搅拌棒末端线速度可达3~11m/s左右。

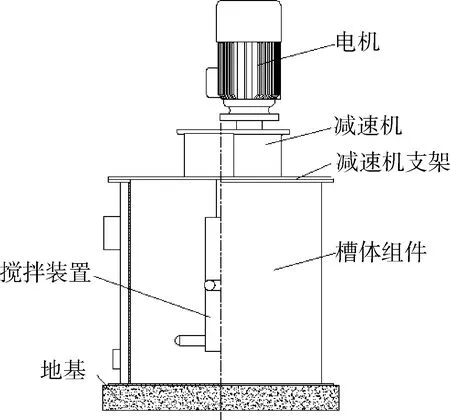

GJM型棒式搅拌磨机由电动机、减速机、减速机支架、筒体部件、搅拌装置等部分组成,其基本结构如图1所示。

图1 GJM型棒式搅拌磨机结构简图

GJM型棒式搅拌磨机与普通球磨机或其他类型的搅拌磨机相比,主要特点如下所述。

1)采用立式布置,完全利用磨机本体结构支撑动力和传动系统,设备占地面积更小、基础更加简单,同时,节省料浆密封装置。

2)搅拌装置采用层级布置,降低再磨设备的功率输入强度,增加设备内部的层级流动效果,提升对石墨鳞片结构的保护作用。

3)节能高效,与球磨机对比节能20%~40%左右,磨矿介质消耗低,实用性强。

4)操作安全,易于实现优化控制,工作稳定可靠。

3棒式搅拌磨机关键参数研究

棒式搅拌磨机的关键参数主要包括结构设计参数和运行参数两部分:关键结构设计参数主要有搅拌棒结构分析、筒体结构设计、传动方式的选取等;关键运行参数主要有装机功率、搅拌棒末端速度、研磨介质参数的确定和选取等。

3.1关键结构设计参数研究

3.1.1搅拌棒结构分析

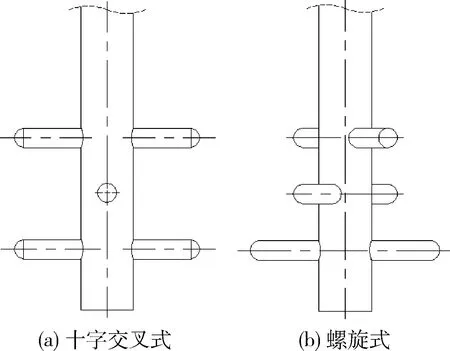

搅拌棒的结构分析主要包括搅拌棒的数量以及在搅拌主轴上的布置型式。

根据筒体体积、筒体高径比、溢流口高度、筒体有效容积、研磨介质运行状态等参数,最终可确定搅拌棒在搅拌主轴上分2~10层布置,每层1~8根。

在搅拌棒的数量不变的前提下,其在搅拌主轴上的布置型式主要有2种:十字交叉式、螺旋式。见图2。

图2 搅拌棒布置型式简图

参考不同搅拌棒的布置型式对再磨效果的影响情况[4],考虑到介质间、颗粒间的层级再磨效果、螺旋式布置对研磨介质、矿浆的提升作用等因素,综合考虑搅拌棒布置型式确定为螺旋式。

3.1.2筒体结构设计[5]

筒体结构型式直接影响筒体内矿浆和研磨介质的运行状态,同时在设计时需要考虑加工、制造的难易程度。在充分考虑再磨原理及效果的基础上,棒式搅拌磨机采用圆柱式筒体结构。筒体上设有给矿口、溢流口、介质添加口与放空装置等。

筒体的高径比是一个非常重要的参数,其直接影响磨矿介质的表面压力和启动负荷等相关参数,其选取时需要考虑研磨介质应力强度、搅拌主轴转速、磨矿时间等相关因素。棒式搅拌磨机的高径比通常在1∶1~2.5∶1之间。

3.1.3传动方式的选取

棒式搅拌磨机的运行转速较低,须采取一定的方式降速,典型传动方式可分为一级皮带+减速机传动和电机+减速机直连传动两种。但考虑到皮带传动所需布置空间大、传递效率低、不利于设备稳定运行等,故棒式搅拌磨机采用电机+减速机直连传动。

3.2关键运行参数研究

3.2.1装机功率的确定

对于搅拌装置的搅拌轴功率一般按通用公式(1)进行计算[6]。

P=NpρnaDb

(1)

式中:P为搅拌轴功率,kW;Np为搅拌功率准数,与液体雷诺数、搅拌结构型式等有关;ρ为液体密度,kg/m3;n为叶轮转速,r/min;D为叶轮直径,m。其中a取值为1.5~3;b取值3~5;a和b的取值与搅拌棒的直径、布置方式、截面形状有关。

除式(1)轴功率外,研磨介质的大小、添加量也直接影响磨机的装机功率。因此,实际确定设备装机功率时需要综合考虑多方面的因素,因此通常需通过实验室实验来确定设备的具体装机功率。

3.2.2研磨介质应力强度

棒式搅拌磨机在研磨过程中能量消耗的计算方式和影响关系分析如下[7]所述。

1)搅拌棒附近颗粒被加速的能量计算见式(2)、式(3)。

(2)

(3)

式中:Dd为搅拌器直径,m;Dm为研磨介质直径,m;ρm为研磨介质密度,kg/m3;ρ为矿浆密度,kg/m3;Vm为研磨介质体积,m3;ac为介质离心加速度,m/s2;vt为搅拌器末端速度,m/s;Vp为颗粒体积,m3;SIm为研磨介质应力强度,N·m。

2)搅拌棒与筒体侧壁之间部分,平均研磨压力(离心力)计算见式(4)。

(4)

式中:Fc为离心力,N;Ap为颗粒横截面积,m2;其他参数与之前所述相同。

3)对于棒式搅拌磨机,除上述作用力外还有重力作用,详见式(5)、式(6)。

(5)

(6)

式中:Fg为重力,N;h为研磨介质高度,m;g为重力加速度常数,m/s2;SIgm为研磨介质的重力应力强度,N·m;其他参数与之前所述相同。

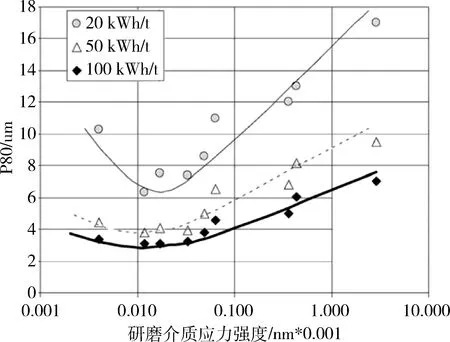

综上所述,研磨介质应力强度是一个能综合反映研磨介质尺寸、密度、矿浆密度、搅拌棒末端线速度等因素对磨机能耗影响的参数。其反映的是磨机内能量用于粉磨的程度,输入能量过低粉磨没有效率,输入能量过高会造成能量浪费,故对于能量输入有一个合理的最优值。实际分析中,棒式搅拌磨机总的研磨介质应力强度为上述SIm和SIgm的和值。

不同的能量输入下均有较为理想的研磨介质应力强度值,其分布曲线见图 3[8]。

因此,对于特定能量输入的情况下,研磨介质应力强度概念对于磨机选型、性能优化具有至关重要的作用,故需在进行磨机设计、性能优化等工作时详加考虑。

4棒式搅拌磨机的应用

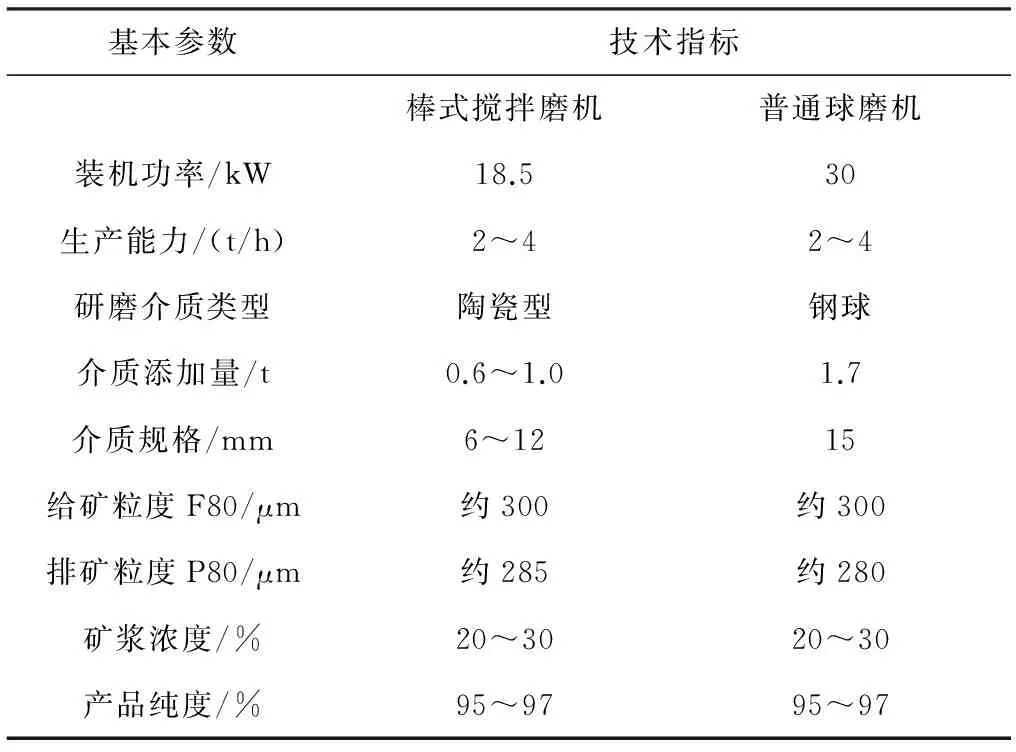

目前,GJM型棒式搅拌磨机已在某石墨矿的再磨流程中获得成功应用,其主要应用于浮选过后的再磨作业中。在石墨选矿再磨3流程段下,GJM型棒式搅拌磨机与普通球磨机在运行技术指标上对比效果明显,如表1所示。

图3 典型矿物下研磨介质应力强度与产品粒度之间的关系

基本参数技术指标棒式搅拌磨机普通球磨机装机功率/kW18.530生产能力/(t/h)2~42~4研磨介质类型陶瓷型钢球介质添加量/t0.6~1.01.7介质规格/mm6~1215给矿粒度F80/μm约300约300排矿粒度P80/μm约285约280矿浆浓度/%20~3020~30产品纯度/%95~9795~97

石墨属于鳞片状矿物,且其鳞片的大小直接与产品质量等级、经济效益等息息相关。如表1所示,棒式搅拌磨机与普通球磨机对比可知,其可在尽可能保护大鳞片的前提下,使矿物充分裸露出新鲜表面,进而充分提高石墨的纯度和回收率,故棒式搅拌磨机是石墨“多磨多选”流程中不可或缺的再磨设备。

5结论

在再磨设备设计要求、设备关键参数研究的基础上,研发出了GJM型棒式搅拌磨机,并在石墨矿中取得了成功应用,其基本效果如下所述。

1)搅拌棒的螺旋式布置,提升了磨机内矿浆的层流,在同样产品纯度、给矿粒度的情况下,排矿粒度提高,侧面反映了磨机对鳞片结构有保护作用。

2)节能高效,在同样的条件下与球磨机对比,可节能25%左右。

3)结构简单,占地面积小,立式结构布置,省掉矿浆密封装置。

4)设备运行平稳,噪声低,安全可靠。

综上,GJM型棒式搅拌磨机在鳞片状矿物的再磨流程中具有较高的适用性,应用潜力较大。

参考文献

[1]刘之能.典型石墨再磨设备的应用进展[J].现代矿业.2015(6):173-175.

[2]Jankovic A,Valery W,La Rosa D.Fine grinding in the Australian mining industry [C].Metso Minerals Process Technology Australia and Asia-Pacific,2008:7-8.

[3]白丽丽,张凌燕,彭伟军,等.某难选石墨矿选矿试验研究[J].非金属矿,2014,37(3):54-56.

[4]Radziszewski P.Assessing the stirred mill design space[J].Minerals Engineering.2013(41):9-16.

[5]成大先.机械设计手册:第1卷[M].第五版.北京:化学工业出版社,2007.

[6]《化工设备设计全书》编辑委员会.搅拌设备[M].北京:化学工业出版社,2003:57-60.

[7]Jankovic A.Media stress intensity analysis for vertical stirred mills[J].Minerals Engineering,2001 (10):1177-1186.

[8]Jankovic A.Variables affecting the fine grinding of minerals using stirred mills[J].Minerals Engineering,2003 (4):337-345.

矿业纵横

收稿日期:2015-12-04

作者简介:孙小旭(1989-),男,河北易县人,工程师,主要从事粉磨设备研发与推广工作。E-mail:sunxiaoxu@bgrimm.com。

中图分类号:TD353

文献标识码:A

文章编号:1004-4051(2016)07-0130-04

Research and application of GJM bar type stirred mill

SUN Xiao-xu1,2,LU Shi-jie1,2,HE Jian-cheng1,2,LIU Jia-peng1,2

(1.BGRIMM Machinery & Automation Technology Co.,Ltd.,Beijing 100160,China;2.Beijing General Research Institute of Mining & Metallurgy,Beijing 100160,China)

Abstract:In order to solve the problem of high energy consuming and low efficiency of ordinary ball mill in graphite regrinding process,under the premise of stating the design requirements of regrinding equipment,developing the GJM bar type stirred mill.During the researching and developing,considering similar amplification as basic design principle,determining the cylinder tank with height-diameter ratio is 1∶1~2.5∶1,confirming the 2~10 layers-each layer 1~8 stirring arms spiral-up layout style on the stirring shaft,using the motor and reducer box direct transmission way.Meanwhile,we apply the knowledge of mechanics to analyze the force status and movement form,and using the calculation of shaft power to confirm the installed power of mill.We analyze the influence way to the product size of stress intensity under the specific energy input,obtaining the conclusion of stress intensity in the (0.1~0.5)×10-4N·m can gain the best product size easily.In the end,we put the mill and ball mill in the graphite regrinding process,gaining about 25% energy saving than ordinary ball mill,demonstrating the huge potential application in the graphite industry.

Key words:GJM bar type stirred mill;structure design;stress intensity;energy saving and high efficiency;graphite