客车爆胎应急安全装置试验方法研究

2016-08-02汪祖国汪晓旋国家汽车质量监督检验中心襄阳襄阳441004

汪祖国,汪晓旋(国家汽车质量监督检验中心(襄阳),襄阳,441004)

客车爆胎应急安全装置试验方法研究

汪祖国,汪晓旋

(国家汽车质量监督检验中心(襄阳),襄阳,441004)

摘 要:进行客车爆胎后转向力增量试验时需要在汽车行驶过程中模拟爆胎进行测试,该方法存在重复性差、成本高、安全性差、可操作性差等方面的问题,本文通过汽车爆胎时的动力学分析,研究了爆胎过程中对汽车方向盘转向力增量的主要影响因素,提出了新的试验方案,并从理论计算和试验验证两方面证明了该方案的合理性和有效性,可以有效简化相关试验,大大提高工作效率。

关键词:爆胎;转向力增量;应急安全装置

汪祖国毕业于吉林工业大学, 获学士学位,2006年9月获上海交通大学工程硕士学位,现就职于国家汽车质量监督检验中心(襄阳),从事整车检测及相关标准法规研究工作,受聘担任全国警用装备标准化技术委员会委员和全国汽标委客车分委会委员。

1 前言

当前,随着汽车保有量不断增加和高等级公路的快速发展,车辆交通事故也不断增加。据有关方面统计,国内高速公路发生的重大交通事故约70%是由于轮胎突然爆胎或严重漏气导致高速行驶车辆的转向和制动失灵而引起的。有关研究表明,高速行驶车辆的爆胎,导致了汽车运动性能的突变,驾驶员应急反映与操作直接影响车辆行驶后果,若操作失误,则可能直接造成事故。爆胎应急安全技术的研究与应用,已成为国内外广泛关注焦点,由此而产生的车辆爆胎应急安全装置技术研究已进入快速发展阶段。

爆胎应急安全装置的应用也伴随着对该装置的检测需求,目前我国已针对客车制定了行业标准JT/T 782-2010《营运客车爆胎应急安全装置技术要求》,该标准规定了轮胎爆胎时及爆胎后转向、制动以及续驶里程方面的要求,其中爆胎时的转向力增量标准要求试验需在模拟汽车轮胎爆胎情况下进行试验。

该项试验方法目前存在以下问题:1、通常采用的比较贴近真实爆胎情况的模拟方法为枪击法和炸药爆破法,由于枪支和弹药的使用在我国受到极为严格的管控,在试验中获取非常困难,而且也存在一定的安全隐患;2、采用枪击法和炸药爆破法模拟爆胎时,由于安装位置、轮胎厚薄、炸药用量、枪管直径等都会对爆胎效果产生影响,其重复性很差;3、目前也有人开展了在轮辋上加装放气装置来模拟爆胎的研究工作,理论上是可以实现按需精确控制轮胎爆胎效果且达到好的重复性,但是这种方法对每种规格轮辋均需要专门设计制作专用放气装置,设计加工周期长且成本高。鉴于此,笔者设想如果在进行此项试验时不模拟汽车在运动中突然爆胎即可获取相关试验结果,则可达到事半功倍的效果。

2 爆胎过程及应急安全装置简述

前已述及,当汽车前轴一侧轮胎发生爆胎时将导致汽车运动性能的突变,其直接原因在于普通车轮爆胎后,在地面摩擦和冲击作用下会造成轮胎脱圈,轮辋直接接地,该侧车轮与地面作用力发生急剧变化(大小剧增、方向不定)从而导致车辆失控。

在现有普通车轮中加装的爆胎应急安全装置其作用机理就是通过安全装置的支撑或限位使得车轮发生爆胎后在一定行驶里程范围内不发生脱圈,轮辋不会接地。目前符合JT/T 782-2010《营运客车爆胎应急安全装置技术要求》中定义的安全装置基本上可分为两类:第一种是在轮胎中安装有支撑体,发生爆胎时靠支撑体支撑避免轮辋接地(见图2-1);第二种是在轮辋沟槽中安装卡环防止轮胎脱圈从而避免轮辋接地(见图2-2)。

这两种结构的应急安全装置各有自己不同的优缺点,此处不做详细阐述,二者有一个共同点就在于:在爆胎发生后一定行驶里程范围内,可以保证爆胎车轮以胎冠接地正常滚动,只是由于安全装置结构和尺寸不一,爆胎后车轮直径变化不一,车轮滚动阻力变化或大或小而已。

图2-1

图2-2

3 爆胎时车轮动力学分析

按照汽车理论相关知识对汽车爆胎车轮建立单质量单自由度系统模型,如图1:

图1 单质量单自由度系统模型

图中M1……悬挂质量

k……悬架刚度

C……减震器阻尼系数

q……路面不平度输入函数

由此,以平衡位置为原点可以建立运动微分方程:

进行上述爆胎试验时,路面为理论平面,因此q=0,故上式简化为:

M1z 即为悬挂质量M1在离开平衡位置在距离为z时受到的惯性力。

根据牛顿第三定律,此时道路对相应车轮的作用力(动载荷增量)将发生大小等于的相应增减。

由于一般悬架阻尼系数较小,同时为了便于计算,这..里将忽略阻尼系数C的影响,则

值得一提的是,本文对 的计算主要用于估算道路对轮胎的最大动载荷增量,忽略阻尼系数C的影响,将使计算得出的动态最大值比实际偏大。

由式3-4可以看出,只要获取了爆胎时的k和z的变化情况即可计算出爆胎过程中路面对轮胎产生的垂直动载荷增量。

下面分析车轮发生爆胎时,上述单质量单自由度系统模型中的k和z的变化情况。

我们知道上述模型中的k取决于悬架线刚度k1以及轮胎垂直刚度k2,由于k1和k2串联,所以

在车轮胎压正常时,k1和k2不变,当发生爆胎时,k1不变,但k2却发生急剧下降,从本质上说正是由于k2的剧烈变化引起上述单质量系统平衡位置发生变化从而导致垂直动载荷增量的发生。

根据相关文献[2]中提供的数据统计:发生爆胎后k2会在瞬间下降至初始值的8%以内,在此情况下悬挂质量M1将快速下移,直至轮胎安全装置外环面与轮胎胎冠内侧接触并发生挤压后,悬挂质量M1到达新的平衡位置时为止,悬挂质量M1从开始的平衡位置到最终的平衡位置之间的垂直位移即为z,其大小可根据轮胎规格估算也在轮胎可泄压后测量得出。

综上,可将车轮发生爆胎后,悬挂质量M1的运动情况总结为:

z即为悬挂质量M1的最大振幅,亦即悬挂质量M1新旧平衡位置之间距。因此,在全过程中对悬挂质量M1所产生的惯性力(亦即动载荷增量)为:

4 爆胎车轮垂直动载荷增量及转向力增量的计算

4.1 爆胎车轮垂直动载荷增量

为了定量说明爆胎时轮胎对路面所产生的垂直动态载荷增量,本文以两台实车进行了分析计算,本文第二章中简单介绍了两种结构的应急安全装置,

很显然,第二种结构由于安全装置外环面与胎冠内侧间距较大,同型号轮胎安装第二种结构应急安全装置爆胎时悬挂质量发生垂直位移较大,将产生较大垂直动态载荷增量,因此计算中以图2-2中结构为例。

两辆样车相关计算结果见表4-1:

根据上表中计算得出的垂直动载荷增量可以分别求出两种车型的动载荷增量与静态载荷比分别为:3.94%和4.74%。

4.2 爆胎时的转向力增量

根据汽车转向系统工作原理:汽车转弯行驶时作用在方向盘上的操舵力为

表4-1 爆胎车轮垂直动态载荷增量计算结果

式中:

Fb-施加在方向盘上的操舵力

i-转向系的力传动比,

rh-转向盘的半径,

η-转向系的传动效率,

式中:

T1-转向车轮相对于主销轴线的滚动阻力矩

T2-轮胎与地面接触部分的滑动摩擦力矩

T3-转向车轮的稳定力矩或自动回正力矩所形成的阻力矩。

在本项目研究的试验条件下,由于要求维持汽车爆胎前后均保持直线行驶,车轮未发生偏转,T2和 T3可以忽略,Tr的增量主要取决于 T1。

而根据文献[2],T与轮荷之间的关系满足经验

1公式

式中:

ρ-爆胎后车轮与地面滚阻系数

G -爆胎后车轮垂直动载荷

对于特定车辆来说,上述各参数i、rh、 η和ρ均为常数,由此可得

5 方案提出及试验验证

基于以上理论分析和计算结果:对于爆胎车轮而言,从爆胎开始到其在平整路面达到平衡状态,全过程中G的大小满足: ∈【M1-F, M1+F】

而4.1计算结果表明F/ M1≤5 %,需要说明的是,本文在第三章和第四章的理论计算中,由于只为定性地分析爆胎过程中垂直动载荷增量F与相应车轮悬挂质量之比,多处采取了近似处理,主要遵循两个原则:一是忽略次要因素,二是近似处理使得F结果偏大。在此前提下仍然得出F/ M1≤5%的计算结果,由此可以根据式4-5得出结论:垂直动载荷增量F对方向盘操舵力Fb的影响完全可以忽略。

因此,可以提出新的试验方案:在按照JT/T 782-2010《营运客车爆胎应急安全装置技术要求》进行转向力增量项目检测时无需在动态模拟汽车爆胎的情况下进行,只需要分别测量汽车在胎压正常和完全泄压两种状态行驶时的方向盘操舵力即可得出标准中要求的转向力增量。

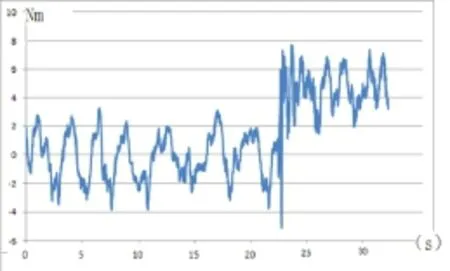

为了验证上述分析及计算的正确性,我们对前面叙及的两辆样车分别进行了实际测量,两辆车在爆胎过程中方向盘转向力矩变化过程曲线分别见图5-1及图5-2:

图5-1 6116型客车

图5-2 6115型客车

从图5-1及图5-2可以看出虽然爆胎前后方向盘转向力矩发生比较明显的增量,但是爆胎过程中方向盘转向力矩的峰值与爆胎后车辆稳定行驶过程中方向盘转向力矩的峰值之间并无明显差异,相关转向力增量试验结果见表5-1:

表5-1

从图5-1及图5-2也可以看出转向力矩测量曲线通常会存在较明显的锯齿状波动,这主要是因为在进行汽车转向力道路测试时,由于路面不平,轮胎不平衡,转向系统摩擦阻尼以及测量仪器设备本身存在误差等因素导致,这部分因素对试验结果的影响甚至可以超过轮胎爆胎时产生的动载荷增量的影响,这更从另一方面说明了忽略垂直动载荷增量F对方向盘操舵力Fb影响的合理性。

由此可见,采用分别测量汽车在胎压正常和完全泄压两种状态行驶时的方向盘操舵力再行计算转向力增量的方案是完全可行的,该方案将大大提高工作效率,降低安全风险同时还能保证相应精度要求。

参考文献:

[1]周磊,张向文 基于Dugoff轮胎模型的爆胎车辆运动学仿真,计算机仿真,2012年6月,308-311.

[2]王望予 汽车设计(第三版)机械工业出版社2000年05月.

中图分类号:U467.1+1

文献标识码:A

文章编号:1005-2550(2016)02-0079-05

doi:10.3969/j.issn.1005-2550.2016.02.013

收稿日期:2015-11-24

Study on Test Method of Tyre Failure Emergency Safety Device of Bus

WANG Zu-Guo, WANG Xiao-xuan

( National Automobile Quality Supervision and Test Center(Xiangyang), Xiangyang, 441004 )

Abstract:According to relevant standards, when we test the steering force increment while the tyre of a bus get to blow-out,we should make the testing on moving bus with a simulation blowingout . The method exist poor repeatability, high cost, poor safety and poor operation, this paper carried out a dynamics analysis on tire explosion process, studied the main influence factors to the steering force increment in tyre blowing-out ,presents a new test method, and from the theoretical calculation and experimental verification both proved the rationality and validity of the scheme, can effectively simplify the relevant test, and greatly improve the work efficiency.

Key Words:Tyre Blow-Out; Steering Force Increment; Tyre Failure Emergency Safety Device