台架试验驱动桥振动分析及故障监测

2016-08-02费明德王建华陈永华东风商用车技术中心十堰442001

费明德,王建华,陈永华(东风商用车技术中心,十堰,442001)

台架试验驱动桥振动分析及故障监测

费明德,王建华,陈永华

(东风商用车技术中心,十堰,442001)

摘 要:在台架试验中,通过采样驱动桥的振动信号,对信号进行小波包分解,通过小波包各频段的能量比变化及功率谱图,监测驱动桥的振动来源及失效故障。并介绍小波包分解、重构算法及实际应用效果。

关键词:驱动桥;轮边减速器;小波包分解;失效故障

费明德毕业于合肥工业大学,学士学位。东风商用车技术中心高级工程师。主要研究方向为汽车零部件测试。

1 前言

在驱动桥总成开发过程中,常常需要进行驱动桥总成齿轮疲劳试验[1],以考核驱动桥是否满足设计要求。在试验时,分别按1/4Mp、1/2Mp、3/4Mp三种负荷由小到大进行走合试验。正式试验按满负荷Mp进行,直至齿轮失效为止,时间段按驱动桥主减速器输入轴每转一周为一个循环计数,计算其循环次数。驱动桥齿轮的失效形式有轮齿断裂、齿面压碎、齿面严重剥落和齿面严重点蚀。在实际的台架试验中,试验人员常常以驱动桥齿轮的断裂、压碎为驱动桥完全失效的判断标准。

以往监测驱动桥齿轮失效的方式主要以人工方式为主,由试验人员手持金属棒在驱动桥桥壳或支撑座上听取驱动桥异响,以辨别驱动桥失效与否。这种人工辨别故障模式既依赖于试验人员的经验,也不安全,存在安全隐患,同时也是不可靠的。

2 驱动桥齿轮失效故障监测原理

当驱动桥齿轮箱发生故障时,其振动的频率与能量分布肯定会发生变化,所以振动是驱动桥故障特征的载体。故可在驱动桥主减速器桥壳上安装三轴向振动传感器来监测齿轮失效故障发生与否。驱动桥齿轮箱一般为多轴系统,结构复杂,在工作过程中由于存在多对齿轮和滚动轴承同时工作。同时伴有陪试箱和电机的振动,频率成分多且复杂,各种干扰较大。在驱动桥轻微失效故障阶段,由故障振动所引起的频率与能量变化常常淹没在啮合振动与噪声之中,通过齿轮箱的异响辨音,很难分辨出故障。而在失效故障晚期,由故障振动产生的能量则非常大。我们可以利用这一特点进行驱动桥齿轮失效故障的监测。

3 小波包分解

小波分解是一种信号的时间-尺度(时间-频率)分析方法,具有多分辨率分析的特点,而且在时频两域都具有表征信号局部特征的能力,很适合于探测正常信号中夹带的瞬态反常现象并展示其成分。但它只对信号的低频部分进行分解,故在高频部分的分辨率较差。而小波包不仅对信号的低频部分分解,同时也对信号的高频部分进行分解,在高低频段具有同样的频率分辨率,我们可以利用小波包分解将振动原始信号分解到不同的频段中。当驱动桥齿轮出现故障时,不同频率成分的幅频特性就会发生变化,相同频段内信号的能量会有较大的差别。由于振动信号各频段的能量中包含丰富的故障信息,某种或几种频段成分的改变即代表了某种故障,故可利用基于小波包频段能量变化来监测驱动桥的失效故障。

3.1 小波包的分解和重构

对采样信号进行三层小波包分解,分解结构见图1:

图1 三层小波包分解结构示意图

图1中,节点(0,0)表示原始信号,节点(i,j)表示第i层第j个节点(i=0,1,2…,7),每个节点代表一定的信号特征。其中节点(0,0)代表原始信号S,节点(1,0)代表小波包分解的第一层低频系数,节点(1,1)代表小波包分解的第一层高频系数,其它以此类推。

离散信号按小波包基展开时,包含低通滤波与高通滤波两部分,每一次分解就将上层i的第n个频段进一步分割变细为下层i+1的第2n与2n+1两个子频段。离散信号的小波包分解算法为[2]:

小波包的重构算法为:

上面 hk为小波低通滤波器系数,gk为小波高通滤波系数。

3.2 各频段能量的计算和频段划分

由于经过小波包分解得到的带宽完全相同,为了直观判断不同频段能量的变化,可以分别作出各个小波包不同频段信号能量 EDi在总能量 E 中所占比例的直方图。其中:式中表示各节点离散点的幅值大小,n表示离散信号的总个数,xi表示原振动信号。

小波包分解的实质是把信号逐层分解到不同的频段上。如果原信号数据点数足够多,频段划分得足够精细,根据Naquist采样定理,对于采样频率为 fx的数据,小波包分解的频段宽度D f 与分解层数i及采样频率 fs满足关系式。由此可见,适当分解层数可以得到所需频段宽度及各频段起、止频率,因而可以分离原信号中的有用成分。同时由于各频段具有一定的宽度,因而对原信号中的频率无需精确定位,对频率漂移有一定的适应能力[3]。

4 诊断实例

试验对象为一新开发的小速比轮边减速驱动桥,试验在一电封闭驱动桥设备上进行。其主减速器输入轴由一500 Kw的电机提供动力,两边轮边减速器各由一280 Kw电机进行试验加载。利用一型号为356A16的PCB三轴向加速度传感器来采集振动信号。将测点布置于驱动桥主减速器桥轴承座上,信号放大器为四通道的482C16调理器(带ICP电源)。信号经放大后,由研华USB4711A采集模块进行实时采样,用Delphi7.0开发的小波包程序对数据进行失效故障诊断分析。

对驱动桥这样的旋转件而言,其采样周期尽可能为驱动桥主减速器输入轴旋转周期的整数倍,以防能量泄漏。采样频率,N为采样点数,在本试验中为4096个点,n为驱动桥的输入轴转速。每隔一定时间采样一组数据,对采集到的振动原始信号进行5层小波包分解,小波函数选择db5,为计算方便,小波包数据延拓为零延拓,即数据边界之外的数据都取零。

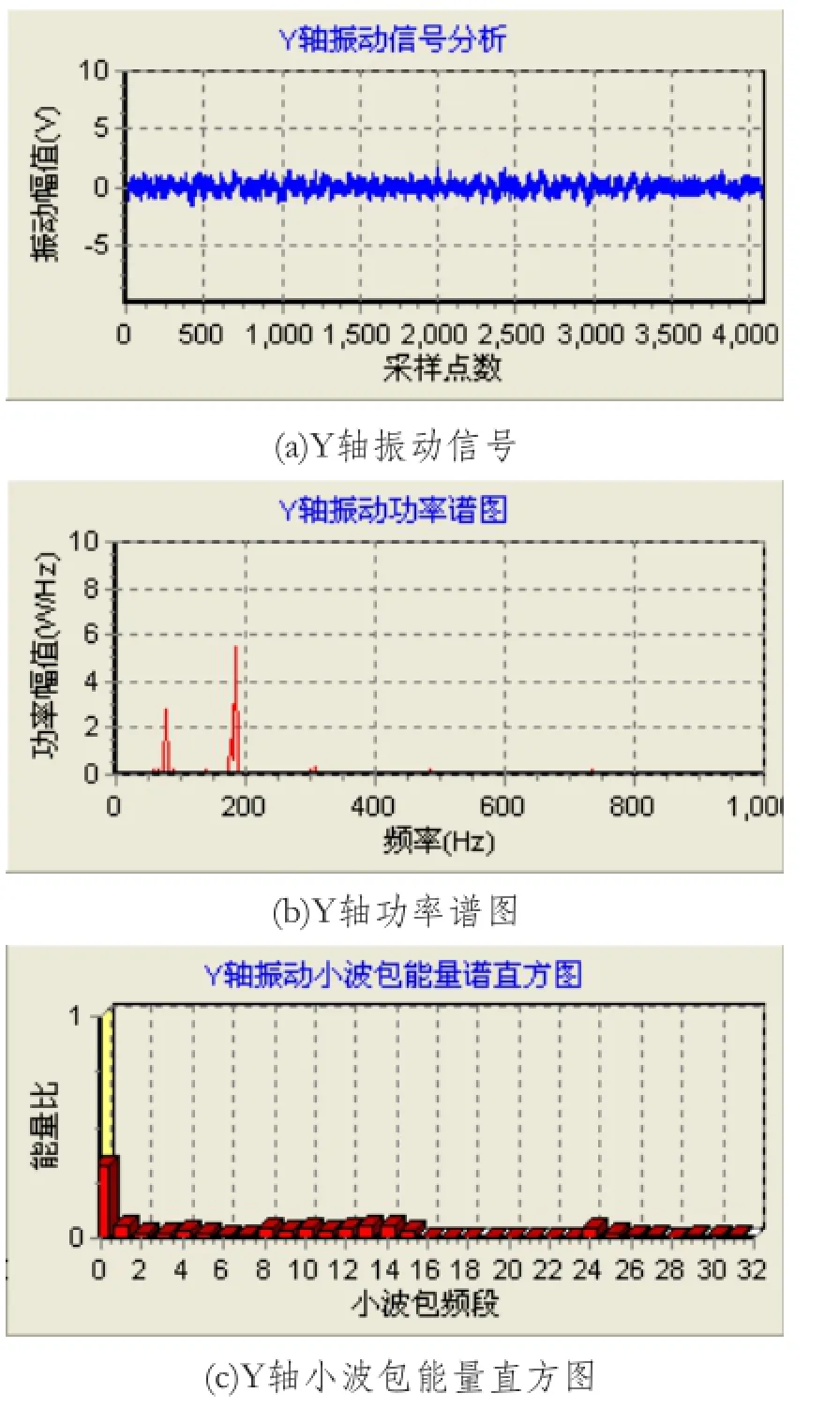

在1/4 Mp和1/2 Mp小负荷工况下(Mp为12573 N.m),主输入转速为220 r/min工况下,以Y轴振动为例,实际的振动采样波形、功率谱、小波包能量频段图如图2所示(软件放大倍数为10):

图2 小负荷工况下振动信号、功率谱及能量比直方图

上图(b)功率谱图表明,功率最大的二个频率分别在77Hz和183Hz附近,计算可以知道,驱动桥主减速器输入轴转速为220r/min,主减速器主锥齿齿数为21。故主减速器的啮合频率为:220/60 21=77 × Hz。主减速器轴承滚动体数目为Z为17,节径D为109.078 mm,滚动体直径d为18.177 mm,接触角 为a 28°48'39",根据轴承滚动体特征频率计算公式:,计算可知轴承滚动体特征频率为10.767Hz,183Hz为其倍频。因此在台架驱动桥试验小负荷工况下,采样得到的振动以主减速器输入端轴承滚动体振动为主,以主减速器的啮合振动为辅,而试验台体的振动相对比较微弱。 (c)图表明,在采样频率为Hz时,小波包能量主要聚集于低频段0(0~469 Hz)。这同驱动桥的啮合振动频率(77 Hz)和轴承的滚动体特征频率(183 Hz)是相符合的。

在负荷为 1/4 Mp,主输入转 速 为528 r/min,轮边减速器控温在110 ℃~130 ℃工况下进行100 h的疲劳试验。其试验后期功率谱图及小波包频段2的变化趋势如下图所示:

图3 小负荷高转速工况下频谱图及小波包频段2变化趋势

由上图(a)可知,在试验后期,振动主要在2000 Hz处。驱动桥的主减速比为1.238,轮边减速器太阳轮的主齿数为40,太阳轮的啮合振动频率为528/1.238/60×40,计算得出其频率为284.329 Hz,2 000 Hz为其倍频。故此频率为轮边减速器的啮合振动频率。图(b)表明这个轮边减速器的啮合振动的小波包能量比趋势逐渐增强,振动加剧,同时2 000 Hz处有边频带的出现。可以判断轮边减速器太阳轮有磨损现象产生,拆检后发现轮边减速器太阳轮轮齿有轻微磨损现象。

而在大负荷工况下(3/4 Mp~Mp),由于载荷的增大,引起试验台体的强烈振动和激振,将驱动桥本身的振动完全抑制和淹没,采用传统的时域和频域分析方法来监测驱动桥的失效故障已不可能。此时驱动桥正常采样的振动信号和小波包能量频段如图3所示(软件放大倍数为1):

图4 大负荷工况下振动信号、功率谱及能量直方图

由上图(b)可知,大负荷下采样得到振动波形,其频率较为分散。图(c)小波包能量主要聚集在中高频段,这同小负荷工况下的小波包能量聚集在低频段是完全相反的。大负荷下的振动主要反映的是机械台体的振动以及其引起的激振现象。而驱动桥本身的振动已完全被压制和淹没。

以一轮完整的负荷为Mp的驱动桥齿轮疲劳试验为例,在整个试验周期内直至驱动桥的一边轮边减速器完全失效,其峭度因子在30~120范围内波动,均方根值在0.15~0.25范围内波动,趋势不明显,无法监测驱动桥的失效故障④。这主要是时域反映的是试验台台体的振动,而不能准确反映出驱动桥齿轮失效故障引起的振动变化趋势。频域的功率谱图同样也不能,反映在其频谱图上的频率非常分散。

一轮完整负荷为Mp的齿轮疲劳试验小波包能量比在频段0的趋势如下图(a)所示,损坏形式如图(b)所示:

图5 大负荷工况下小波包频段0变化趋势及轮边减速器损坏形式

很明显,在试验前期,频段0所占的能量比低且平稳。在驱动桥轮边减速器发生断齿及齿轮压碎完全失效时,在小波包频段0的能量比发生了急剧的冲击波动。而在驱动桥完全失效前,小波包能量比在频段0大约有几分钟的冲击波动现象表明,轮边减速器的齿轮已有轻微的断裂或压碎现象产生,导致振动能量比在低频段0的聚集,但相较完全失效时的波动稍低一点。但产生的金属碎片随后沉积于轮边减速器的腔体内,没有影响驱动桥的“正常”运行。根据这一现象,可以计算出驱动桥的疲劳试验时间长度大约为10.8h。而在以前,这轮驱动桥的试验疲劳时间通常计算为大约14.7h,这为设计人员提供了准确的试验数据。这种小波包能量比在驱动桥发生失效时在频段0的剧烈波动,可同时提醒试验人员及时停止试验,保护试验台架。在多轮次的此类试验中,无论是主减速器轮齿断齿,亦或轮边减速器断齿,均会出现频段0的能量比冲击现象出现,实现提前预警。而采用传统的有量纲或无量纲时域诊断方法,或频域的功率谱诊断,只有在试验台架出现明显的断齿时(人耳可辨别的噪声),功率谱曲线和时域曲线才会出现明显的变化,预警时间大幅缩短,此时诊断意义不大。

5 结论

(1)小负荷低转速工况下,在试验台架上监测驱动桥得到的振动以主减速器输入端轴承滚动体振动为主,而以主减速器的啮合振动为辅。

(2) 在小负荷高转速工况下,结合小波包能量比趋势及功率谱图,可以监测齿轮箱的磨损现象。

(3)在大负荷工况下(9 000 N.m以上),监测到的振动信号更多的表现为试验台台体的振动,而驱动桥本身的啮合振动及轴承振动已被试验台体的振动压制和淹没。这时采用传统的时域或频域分析方法已不能监测到驱动桥齿轮的失效故障信息。而采用小波包能量比则可以明显监测到失效故障的产生。特别的是可以帮助试验人员准确地纪录驱动桥齿轮疲劳试验时间,并计算其准确循环次数。

参考文献:

[1]QCT/T 533-1999 汽车驱动桥台架试验方法[S].

[2]刘明才著,小波分析及其应用[M].北京:清华大学出版社,2005.96-97.

[3]张兢,路彦和.基于小波包频带能量检测技术的故障诊断[J]. 微计算机信息,2006,22(1):202-204.

[4]张清华,邵龙秋等.基于无量纲指标的旋转机械并发故障诊断技术[J].华中科技大学学报, 2009,37(增刊):156-159.

[5]袁云龙.基于峭度-小波包分析的滚动轴承故障诊断[J].新技术新工艺,2008,5:43-46.

中图分类号:TN911.23

文献标识码:A

文章编号:1005-2550(2016)02-0020-05

doi:10.3969/j.issn.1005-2550.2016.02.003

收稿日期:2015-07-15

Vibration Analysis And Fault Monitoring Of The Drive Axle In The Bench Test

FEI Ming-de, WANG Jian-hua, CHEN Yong-hua

( DongFeng commercial vehicle technology center, Shiyan 442001, China )

Abstract:In order to finding out the vibration sources of the drive axle and monitoring the failures, the energy ratio changes of the band wavelet packet and the power spectrum were analysed based on the drive axle vibration signal sampled on the test bench. This paper introduced the method of the wavelet packet decomposition, the reconstruction algorithm and the practical application.

Key Words:drive axle; wheel reductor; wavelet packet decomposition; failure fault