试制同步工程研究与应用

2016-08-02刘尚龙王伟振孙凤梅祝丽萍沈启明张轶斌东风汽车公司技术中心武汉430058

刘尚龙,王伟振,孙凤梅,祝丽萍,沈启明,张轶斌(东风汽车公司技术中心,武汉,430058)

试制同步工程研究与应用

刘尚龙,王伟振,孙凤梅,祝丽萍,沈启明,张轶斌

(东风汽车公司技术中心,武汉,430058)

摘 要:产品试制是产品研发链中处于承上启下的地位,不仅为能够为后续试验提供实物,还能够有效地校正产品设计方案,因此提升试制验证能力是提高研发实力的重要手段。通过试制同步工程研究及应用,可以拓宽试制验证的工作范围,而且试制同步工程内容成系统化,有助于产品设计师在产品设计中充分考虑后续工艺要求,大大提高设计质量。

关键词:试制;同步工程;研究

刘尚龙毕业于太原理工大学,现任东风汽车公司技术中心。主要研究方向:试制技术与工艺研究。

1 研究背景

在经济全球化、贸易自由化和社会信息化的新形势下,全球汽车制造企业之间竞争日趋激烈。中国汽车市场近几年的飞速发展,使整车企业新品投放市场的速度不断加快,要想赢得竞争,就要以市场为中心,最快速地响应市场变化,并迅速赢得市场与用户。面对严峻的市场环境,国内自主品牌乘用车企业纷纷出台措施增强竞争实力,重点提升产品质量和品牌影响力,以便在未来的竞争中谋求生存乃至实现增长。而其中,提高产品质量无疑是重中之重。

产品试制在产品研发链(设计--试制--试验)中处于承上启下的地位,产品试制不仅为能够为后续试验提供实物,更重要的是可以有效地验证产品设计方案,发掘设计问题,提升产品开发质量,进而减少因设计变更引起的工业化过程中重复投入及延误商机的风险。

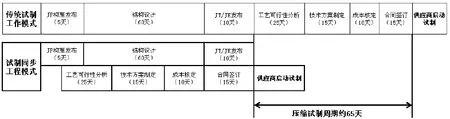

传统的试制验证工作是在产品设计方案确定后开始,与产品设计是串行关系,导致新车开发周期为60个月。而随着个性化需求增长、商品化竞争的日趋激烈,各主机厂纷纷研究缩短新车研发周期加快商品化进程的策略,新车开发周期已缩短至36个月左右。试制同步工程的实施不仅有效缩短了研发周期,同时能够提前发掘设计质量问题,提升开发质量。图1是试制同步工程模式与传统试制工作模式的差异对比。

图1 试制同步工程模式与传统试制工作模式的关系

从图1可以看出试制同步工程模式中,试制工程师在设计构想及方案评审时即介入产品研发工作,通过对产品结构工艺性分析,提前识别产品的工艺加工可行性、成本的合理性等问题,提出改进建议,提升产品开发质量及成本竞争力。同时将试制准备工作由产品图纸发布后启动,优化至试制准备工作在产品图纸发布后结束,有效缩短了产品开发周期。

2 研究内容

2.1 试制同步工程与产品开发的关系

产品开发大致可以分为五个阶段:前期研究、方案设计、工程设计、生产准备、试生产。产品开发过程中,会在量产线下进行两轮样车试制:骡子车和ET0样车。无论哪一类样车试制验证工作都可以分为五个阶段:试制同步工程、工艺文件设计、零部件试制、装配验证、评价与总结。

试制同步工程是试制验证工作的一个阶段,同样也是试制验证工作的重中之重。通过图2,我们可以清楚地看到试制验证与产品开发的关联关系,进而准确地找到试制同步工程同产品开发的关系。

2.2 试制同步工程的目标及分解

试制同步工程的核心思想是提升产品开发质量。只有将试制验证工作充分同步于产品开发,才能在产品设计阶段,及时优化设计方案,提升产品开发质量。

图2 试制验证与产品开发的关系

图3 试制同步工程目标分解及模块划分

由于试制同步工程的时间跨度较大、涉及责任单位较多,为充分优化设计方案,并实现试制同步工程的目标,我们分阶段、分模块去管控。根据试制同步工程内容开展的先后顺序,将试制同步工程分为四个阶段:前期介入、方案策划、工程可行性分析、工艺文件准备。每个阶段都有其目标,阶段目标的实现是通过模块管控的方式。通过图3可以看出每个阶段都有对应的模块去管理。通过这种分阶段和分模块的分解方式,可以将试制同步工程的总体目标,分阶段去实现,以促进产品设计质量的提升。

2.3 试制同步工程模块内容设计

根据2.2描述,为更好地优化设计方案,提升产品开发质量,将试制同步工程的内容细化,划分为十个模块:信息收集、试制启动、整车试制方案策划、整车试制方案评审、BOM验证、虚拟验证与评价、零部件验证、焊接验证、装配验证、文件编制。模块管控方法的应用,可以让试制过程中各岗位并行开展各模块工作,减少工作重复,大大提高试制同步工程效率,使得产品设计优化时间更加充分。所以对模块中内容的设计显得尤为重要,既要保证内容能够涵盖整个试制同步工程,又要保证各模块中的内容无交集。经过纵向(试制同步工程子阶段)和横向(试制各岗位)的分析,形成了模块内容框架。

2.3.1 信息收集

前期介入主要是通过获取产品开发信息(商品预概念、整车定义、项目主计划草案等),及时掌握项目进度及开发特点,主要包括获取整车定义及项目主计划、解析样车试制需求等。

2.3.2 试制启动

试制启动是在试制部门内部对项目背景、整车配置及技术方案、整车开发主日程、样车试制目的等进行说明,并对样车试制策划进行沟通、确认的一项活动。其核心意思是向试制小组通报试制工作量,以指导试制各岗位开展后续工作。主要包括确认试制目的是否明确、判断设计构想是否支撑试制工艺方案的制定等。

2.3.3 整车试制方案策划

根据产品开发的设计任务书、项目主计划、样车数量/配置/用途、产品数据(含产品构想、3D等),试制各岗位对零部件试制方案进行策划、识别质量控制内容及目标、调研试制供应商及工艺等,以制定出初步的整车试制方案。

2.3.4 整车试制策划评审

对试制各岗位所做的试制策划方案进行汇总,组织专家组对方案进行评审,对不满足试制QCD要求的方案进行修正,确保整车试制方案能够准确指导各试制岗位开展实际工作。

2.3.5 BOM验证

根据产品BOM和制造BOM,试制工程师对其进行校核,发掘出BOM中的设计问题,保证样车所挂组块的完整性、零部件层级的正确性等。

2.3.6 虚拟验证与评价

在产品还处于3D数据的设计阶段,试制工程师提前介入,对冲压件、注塑件等进行工程可行性分析,尽可能将设计问题降至最低。

2.3.7 零部件验证

专业设计部门在零部件设计的同时,试制工程师对零部件的图纸定义、技术要求、制造工艺性进行分析,并对发现的设计问题进行归纳、分析、对策、建议,为优化产品设计提供参考依据。

2.3.8 焊接验证

焊接试制工程师在车身设计过程中,对尺寸工程、焊接工艺性、图纸完整性等进行分析,为优化车身设计方案提供工程技术参考。

2.3.9 装配验证

在整车数模搭建过程中,装配工艺人员对数模进行分析校核,对有可能影响装配工艺性的设计问题提出修改意见。

2.3.10 文件编制

结合整车试制策划的内容和细化的产品设计,试制工程师开始零部件试制工艺方案、设计BIW及零部件质量检查方案、设计装配工装等试制工装、组织关键总成(含试制工装)试制工艺评审等,以确保在设计文件确定的同时,相关试制工艺文件也同步确定。

2.3.11 模块内容设计小结

通过对各模块内容的设计,规范了试制各岗位所要做的工作,形成了利用模块实现试制同步工程目标的一套较为完整的体系。随着试制能力的提升,对moldflow软件、CATIA等工具的熟练运用,从而对各模块中内容不断优化、补充、完善,使试制同步工程的目标达成更加有效,更好地协助设计部门优化设计方案,提高设计质量。

2.4 试制同步工程运作模式

为了更好地运转试制同步工程的相关信息,保证设计与试制、试制各岗位之间信息交流的及时性、准确性,控制设计质量问题的流出率,需要对试制同步工程各子阶段的模块工作进行联系,确保试制工程师能有序地开展试制同步工程。图4描述了在试制同步工程过程中设计部门和试制部门的工作职责、模块工作需要的设计输入、模块之间的联系。

图4 试制同步工程流程图

3 应用效果

通过试制同步工程在自主乘用车和军品上的应用,项目开发中在质量和周期上得到了较好地效果:

①优化设计方案。试制工程师在对产品初步数据进行分析时,能够提出工艺等方面的要求,使设计师在设计方案制定时充分考虑设计和工艺两方面的要求,保证了产品质量(Q)、成本(C)最佳匹配, 以A车后托架总成为例,在设计师在对后托架总成进行设计的同时,试制工程师同步介入,对图纸进行校核,并提出建议,最终被设计采纳。

正因后托架总成的试制同步工程及时开展,完善了设计方案,避免因修改工装造成费用(节省约5万元)和时间的浪费(缩短周期约25天)。而且第一批试制样件关键尺寸的合格率达到90%,经过实车验证,满足装配要求。并顺利通过3.6万公里耐久试验和台架疲劳试验,保证工程图纸的按时发放,确保了A车的顺利上市。

以上,我们不难看出试制同步工程的开展既可以保证设计质量,又能减少零件试制验证次数,缩短样件开发周期,降低试制成本。

图5 试制同步工程模式压缩试制周期的情况

②有效、合理压缩试制周期。根据试制同步工程的流程和规范,试制工程师清楚掌握介入产品设计的时间和内容,并根据设计数据的状态展开适当的工作,充分保证了设计和试制的连续性,极大程度控制了试制周期(D),为项目质量改进留出足够的周期。如图5所示,相对于常规工作模式,采用试制同步工程模式后各项目有效压缩的试制周期均在为65天左右。

4 结论

通过对试制同步工程与产品开发的关系、试制同步工程目标的研究,识别出同步工程模块内容及相关输入输出,构建出较完善的试制同步工程体系,促进产品开发的质量(Q)、成本(C)、周期(D)目标达成。并通过多个项目上的实际应用、归纳与总结,为后续新车型的开发提供可借鉴的案例,为持续、有效地提升了产品开发质量提供支持。该课题研究的意义归纳如下:

①解决了试制同步工程中“为什么干?干什么?什么时候干?谁去干?怎么去干?”五个重要问题;

②为试制工程师开展试制同步工程提供行动指南, 通过点检表对试制同步工程进行自查,保证工作的完整性、准确性;

③通过对新车型研发项目应用结果的总结,形成设计质量问题防止再发管控表,为设计师优化设计方案提供借鉴。

参考文献:

[1]常思勤. 同步工程在汽车行业中的应用[J].世界汽车,1996,4,21-22.

[2]孙为群. 项目管理在汽车产品开发中的应用[J].汽车科技,2004,7(4),44-46.

[3]李黎. 同步工程在长安汽车开发中的运用[J].高科技与产业化,1996,11-12,68-69.

中图分类号:U466

文献标识码:A

文章编号:1005-2550(2016)02-0074-05

doi:10.3969/j.issn.1005-2550.2016.02.012

收稿日期:2015-12-2

Research and application of the trial of synchronous engineering

LIU Shang-long, WANG Wei-zhen, SUN Feng-mei, ZHU Li-ping,

SHEN Qi-ming, ZHANG Yi-bin

( Dongfeng Motor Corporation Technical Center, Wuhan 430058, China )

Abstract:Product trial is an indispensable link in the process of product development, can effectively correct product design scheme, to enhance the ability of trial verification is an important means to improve R & D capabilities. Through the research on trial synchronization and application engineering, can broaden the scope of work of the trial verification, so that you can assist product designers in product design, fully consider the follow-up process requirements, greatly improve the design quality.

Key Words:trial; synchronous engineering; research