基于MASTA的断开式中桥主减速器系统变形与强度分析

2016-08-02谢锡春周寅鹏汪振晓东风汽车公司技术中心武汉430058

谢锡春, 周寅鹏, 汪振晓(东风汽车公司技术中心,武汉,430058)

基于MASTA的断开式中桥主减速器系统变形与强度分析

谢锡春, 周寅鹏, 汪振晓

(东风汽车公司技术中心,武汉,430058)

摘 要:本文介绍某越野车断开式中桥减速器总成设计过程和基本方法,主要对螺旋锥齿轮副、贯通轴斜圆柱齿轮副以及圆锥滚子轴承进行系统的理论设计计算,计算结果与MASTA软件建立的模型基本系统变形结果进行相互验证。对设计过程进行总结,归纳一套中桥以及同类产品的设计方法;针对理论设计、基本系统变形中无法考虑壳体实际刚度对齿轮、轴承的影响。本文通过MASTA结构柔性模块导入壳体,在柔性系统变形下分析齿轮和轴承,将应力值、错位量、安全系数等结果形成同类产品设计评判的标准。

关键词:主减速器;齿轮;轴承;MASTA

谢锡春西南科技大学本科毕业,现任职于东风汽车公司技术中心越野车商品研发院,总成设计室 高级工程师 从事底盘传动系统及总成设计。

1 前言

独立悬架中桥布置形式一般为贯通式、断开驱动桥。该驱动桥的布置不仅可以减少传动轴的数量,而且提高了各驱动桥零件的相互通用性,并且简化了结构、减少了体积和质量。使整车的布置更加科学、紧凑、合理。本文主要对某越野车独立悬架中桥主减速器总成螺旋锥齿轮齿轮副、斜圆柱齿轮副、圆锥滚子轴承进行受力分析以及计算,与MASTA软件中基本系统变形(NO FE)、结构柔性系统变形(WITH FE)计算的两种结果对比验证。

2 中桥传动系统布置

整车分动箱通过传动轴将动力传送给贯通轴突缘,贯通轴通过一对斜圆柱齿轮将动力分配给主动锥齿轮,贯通轴输出突缘将动力分配给后桥。中桥主减速器需增加分别向两侧轮边的动力输出。MASTA软件对中桥主减速器总成结构进行简化处理建模如图1:

图1 中桥主减速器MASTA基本系统变形模型

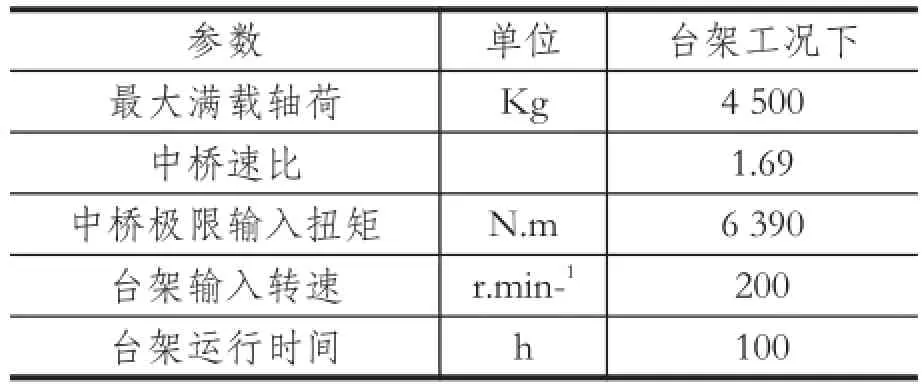

独立悬架中桥主减速器总成设计要求参数如下表1:

表1 中桥主减速器设计参数

3 中桥主减速器齿轮设计

3.1 斜圆柱齿轮受力计算

初步确定斜圆柱齿轮初始设计参数如表2:

表2 斜圆柱齿轮参数

图2 斜圆柱齿轮传动示意图

根据右手定则,可判断贯通轴斜圆柱齿轮系受力[2]情况如图2所示。

主动斜圆柱齿轮输入扭矩:T=3195N.m

切向力Ft1

轴向力Fa1

径向力Fr1

从动斜圆柱齿轮切向力Ft2、轴向力Fa2、径向力Fr2与主动斜圆柱齿轮大小相等,方向相反。

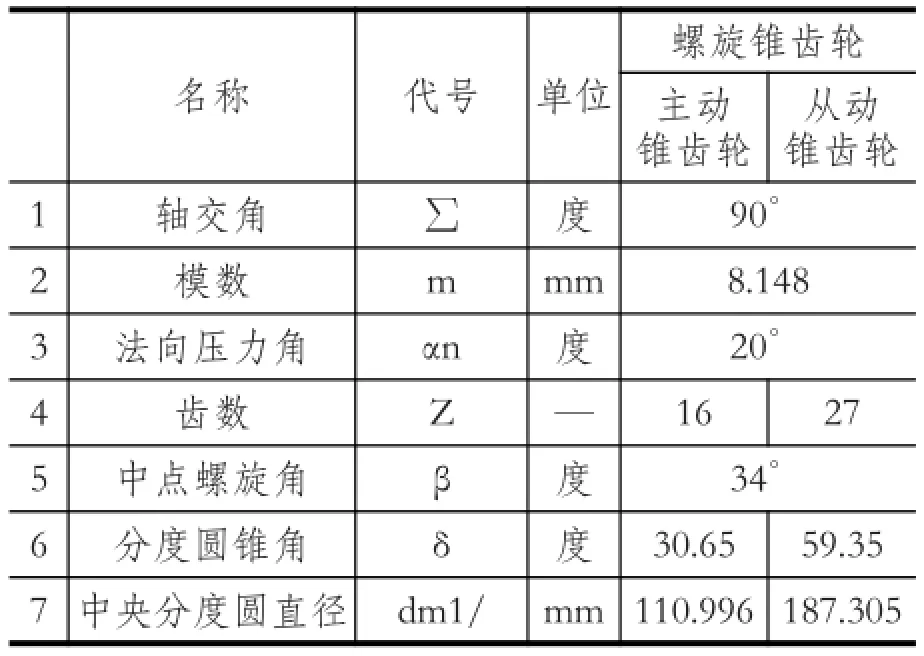

3.2 螺旋锥齿轮受力计算

初步确定螺旋锥齿轮初始设计参数如表3:

表3 螺旋锥齿轮参数

中桥经过动力二次分配后,得出主动锥齿轮输入扭矩:T=3195N.m

主动锥齿轮,右旋逆时针

轴向力Fa3:

径向力Fr3:

被动锥齿轮,左旋顺时针

圆周力=切向力Ft4=Ft3= 57.5696KN

轴向力Fa4:

径向力Fr4:

表4 MASTA软件计算齿轮的受力 单位KN

表4为MASTA软件在基本系统变形下计算出齿轮的受力结果摘要,通过参数对比,发现两者基本一致。

3.3 齿轮应力计算

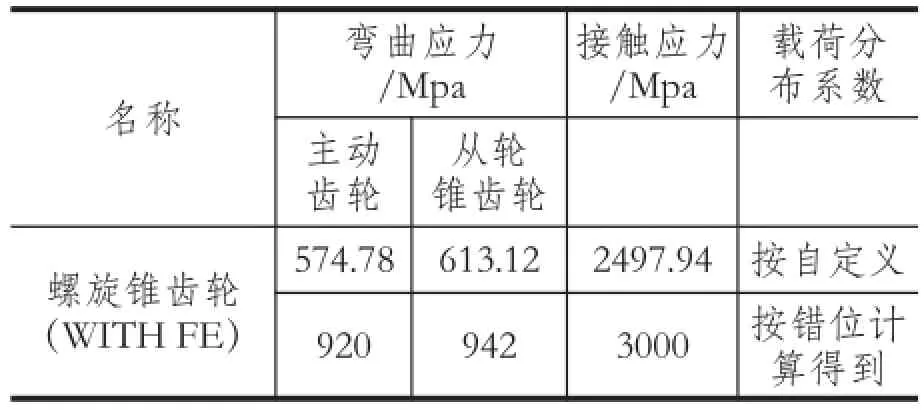

目前MASTA软件对齿轮强度计算中载荷分布系数计算方法有三种选项:1、由应用领域和安装决定,2、根据错位计算得到,3、自定义。MASTA软件载荷分布系数根据错位计算得到时,采用SN曲线中极限载荷循环次数设定及该软件的螺旋锥齿轮校核模块加工方法不同,导致应力结果偏大。在MASTA软件中锥齿轮采用Gleason CAGE LINK的设计方式,获得尺寸卡如下。

表5 主、被动螺旋锥齿轮尺寸卡

查表5可知主被动螺旋锥齿轮强度系数分别为Qp=3.11,Qg=1.9,寿命系数z=1645,根据Gleason公式计算应力值如下表6。

表6 螺旋锥齿轮应力

表6中Gleason尺寸卡计算出应力值在Gleason推荐值可接受范围内,但MASTA软件载荷分布系数按错位量计算得到结果同比高出40%。图3、图4、图5分别为MASTA软件关于锥齿轮和圆柱齿轮的应力和安全系数的摘要,MASTA软件对等高齿圆柱齿轮的校核计算也偏高,齿轮的应力应在此基础上降低20%,安全系数应提高。对于齿轮强度校核,MASTA软件分析结果会偏高,但实际上齿轮都通过了台架试验,今后需要对通过验证的成熟产品进行类似分析,建立一个判定标准,作为分析的参考依据。

图3 齿轮应力值

图4 齿轮疲劳安全系数

图5 齿轮静安全系数

表7 圆锥滚子轴承型号及参数

4 圆锥滚子轴承受力分析与校核

轴承型号、尺寸参数如表7所示,e表示威布尔分布形状参数,Y表示轴向动载荷系数,k表示单列轴中基本动态载荷径向额定载荷对动态轴向载额的比值、a内圈大端面到有效负载中心的轴向距离[3]。

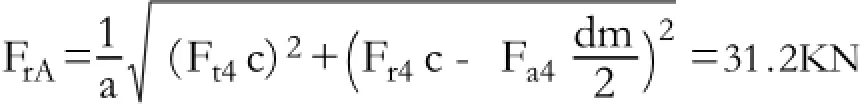

4.1 差速器轴承受力分析计算

差速器轴承A、B布置方式是反装跨置式,锥齿轮、轴承受力示意图如下所示:

图6 差速器轴承受力示意图

轴承跨距a=177.5mm,b=101mm,c=76.5mm ,dm=187.305mm。

轴承A受径向力:

轴承A在如上图MASTA坐标系中X、Y、Z方向的分力为:,方向为正X方向。,方向为负Y方向。

轴承B受径向力:

轴承B在如上图MASTA坐标系中X、Y、Z方向的分力为:,方向为正X方向。,方向为负Y方向。

即轴承B被压紧,轴承A被放松,在MASTA坐标系下,轴承A、轴承B轴向力为:

轴承的当量动载荷P=Xfr+YFa,且Fa/ Fr≤e,查机械设计手册[4]可知:轴承A、B径向动载荷系数X和轴向动载荷系数Y均取值X=1,Y=0,所以轴承A、B当量动载荷大小均等于各自径向力大小。

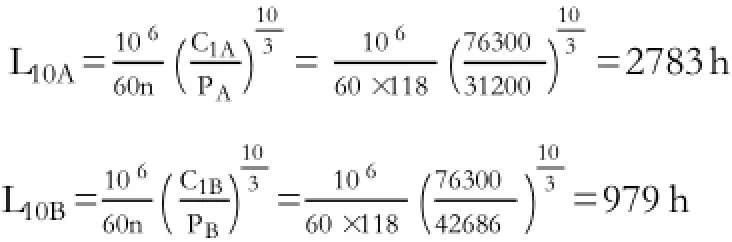

轴承寿命(从动锥齿轮转速 n =118 r/min)

4.2 锥齿轮轴承受力分析计算

贯通轴轴承布置方式是反装跨置式、差速器轴承布置方式是正装悬臂式,轴承受力分析计算过程同4.1章节,这里不再赘述。

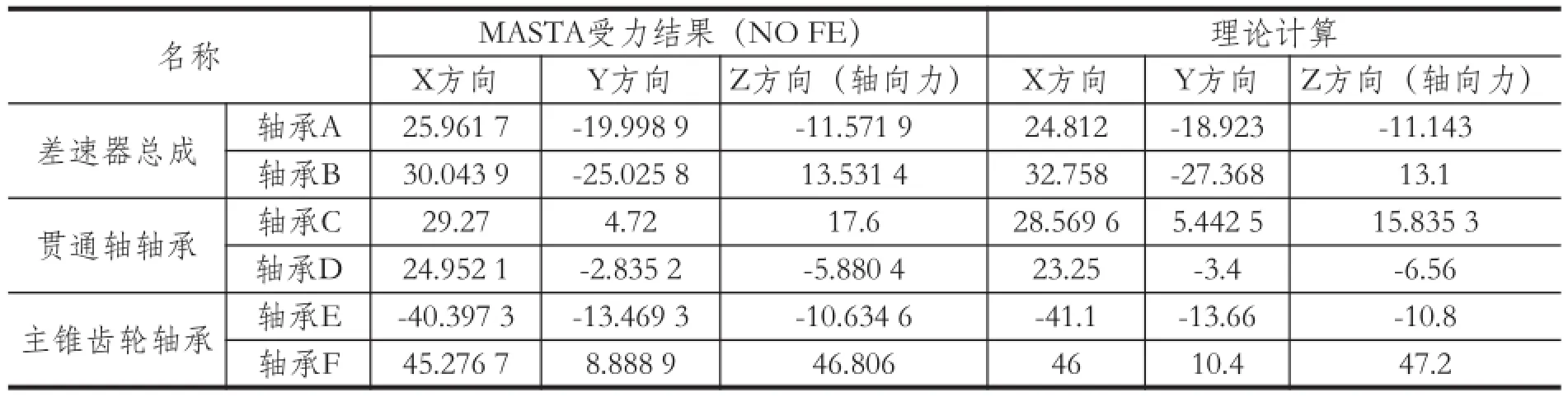

表8 轴承受力对比 单位KN

4.3 MASTA软件轴承报告说明

根据上述计算过程可以得到轴承A、B、C、D、E、F受力、寿命与MASTA软件基本系统变形后的部分结果摘要表7、表8进行对比,发现结果基本一致。

表9 MASTA软件计算寿命与本文计算对比

本章节将MASTA软件基本系统变形后的部分结果列出与理论计算结果进行对比验证。MASTA的基本系统变形分析是静力学分析,在输入扭矩或者给定的点载荷下,可对模型中所有零部和连接求解方程:力=刚度×变形量[5]。由于系统变形考虑了轴的位移、轴承和齿轮的错位量,在该模式下载荷、寿命结果会比宏观参数模式下更加接近实际工况。但由于基本模块设定壳体的刚度相当于无穷大,按照规则回转件来近似计算,齿轮和轴承载荷、寿命基本和理论计算结果基本相同,显然这种处理方法与实际工况有一定差距,为了得到更准确的结果,必须考虑壳体的刚度。

5 MASTA结构柔性模块下齿轮副、轴承分析

借助有限元软件Hypermesh软件获得壳体凝聚刚度矩阵、节点位置信息文件,和壳体stl格式模型一并导入MASTA结构柔性模块中。

5.1 柔性模块下齿轮分析

图7 中桥主减速器结构柔性模型

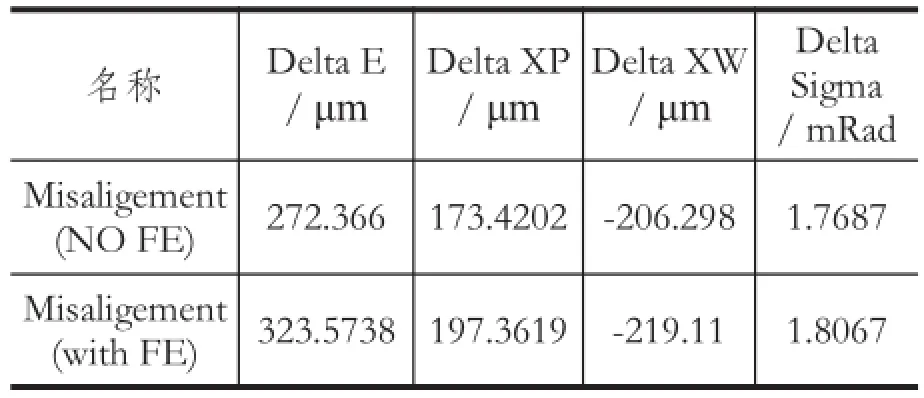

在 MASTA 结构柔性模型如图7,结构柔性系统变形得到锥齿轮错位量以及应力结果如表10、表11,锥齿轮应力随错位量变大而增大。对比表6基本系统变形,表11柔性下锥齿轮应力值增加10%。斜圆柱齿轮错位量、应力值变化较小。

表10 结构柔性下锥齿轮错位量

表11 结构柔性下锥齿轮应力

5.2 柔性模块下轴承分析

表12中轴承损伤率和错位量对比发现,轴承B、轴承F值误差较大,需要在壳体静强度分析中关注壳体该处的应力和位移。

将结构柔性系统变形获得各节点载荷与位移报告直接导入有限元软件Hypermesh中加载在壳体上,分析后发现最大应力在轴承F安装处,如图8、图9所示:

图8 应力分布云图

图9 位移云图

该壳体材料为铝合金,其力学性能为:屈服极限190 Mpa。壳体安装轴承F处最大应力为118 Mpa,安全系数为1.61,因此判断该壳体满足静强度要求。

表12 柔性下轴承损伤率和错位量

6 结束语

对某越野车中桥主减速器螺旋锥齿轮副、斜圆柱齿轮副以及圆锥滚子轴承进行详细的分析计算,并与MASTA软件基本系统变形模块、结构柔性模块下计算的结果进行对比,验证比较了三种计算方法,确定以MASTA软件结构柔性模块计算齿轮、轴承最接近实际工况,对同类产品设计具有一定参考意义。为了使今后设计更加快捷、准确,需要对通过验证的成熟产品的零部件如轴、齿轮、轴承的应力、位移、错位量、寿命、安全系数等参数形成分析依据和判定标准。

参考文献:

[1]东风汽车公司技术中心,越野车商品研发院.

[2]成大先.机械设计手册(第五版)[M].北京:化学工业出版社.

[3]TIMKEN圆锥滚子轴承产品目录.美国铁姆肯公司,2012.

[4]濮良贵.机械设计(第八版)[M].北京:高等教育出版社

[5]SMT公司.Masta培训手册[Z].北京:SMT公司,2015.

中图分类号:TH

文献标识码:A

文章编号:1005-2550(2016)02-0043-07

doi:10.3969/j.issn.1005-2550.2016.02.007

收稿日期:2015-12-18

System Deformation and Strength Analysis of the Disconnect Tandem Axle Final Drive Based on MASTA

XIE Xi-Chun, ZHOU Yin-Peng, WANG Zhen-Xiao

( Dongfeng Motor Corparation Technical Center, Wuhan, 430058, China )

Abstract:The article introduced the design procedure and basic method for the disconnect tandem axle final drive assembly of an off-road vehicle. Integral theoretical design calculation is done for Spiral Bevel Gear Set, vice-through shaft helical bevel gear and Tapered Roller Bearings. Calculation results are compared with the basic system deformation results from the model established by MASTA software for verification. The conclusion of the design procedure provides a design method for tandem axle final drive and similar products; The actual stiffness of the case which cannot be considered in theoretical design and basic system deformation will influence gear and bearing. Importing housing into MASTA flexible modular, analyzing gear and bearing in flexible system deformation, with the parameters of stress, displacement and safety factor, the article provided the design evaluation standards for similar products.

Key Words:Final Drive; Gear; Bearing; MASTA