小排量涡轮增压汽油机火花塞烧蚀与断裂原因分析

2016-08-02李佰奇李仕成王星程晓军白鸿李铁东东风汽车公司技术中心武汉430058

李佰奇,李仕成,王星,程晓军,白鸿,李铁东(东风汽车公司技术中心,武汉,430058)

小排量涡轮增压汽油机火花塞烧蚀与断裂原因分析

李佰奇,李仕成,王星,程晓军,白鸿,李铁东

(东风汽车公司技术中心,武汉,430058)

摘 要:针对耐久试验出现火花塞烧蚀与断裂问题,主要从火花塞温度及火花塞性能方面进行分析。研究发现降低侧电极高度可显著降低侧电极温度,优化侧电极材料可提高侧电极性能一致性,提高陶瓷成型压力可提高陶瓷抗折断性能。综合实施上述措施后,火花塞故障排除并达到可靠性设计指标。

关键词:涡轮增压汽油机;火花塞;烧蚀;断裂;可靠性

李佰奇毕业于北京航空航天大学;硕士学位;现任东风汽车公司技术中心动力总成工程部,工程师;主要研究方向为发动机电子控制与性能匹配。已发表多篇论文。

1 前言

随着对车用动力经济性、动力性和排放性等方面的进一步需求, 涡轮增压技术逐渐成为车用内燃机领域最主要的发展方向之一[1]。与同排量自然吸气发动机相比,缸内的热负荷及机械负荷明显加剧,对于火花塞而言,在抗热冲击、抗电烧蚀、抗机械冲击、抗腐蚀及密封[2]等方面将遭遇更大的挑战,导致开发过程中火花塞出现烧蚀或折断的故障几率升高。

针对火花塞烧蚀问题,文献[3]主要从燃烧循环变动方面入手分析,采取降低最大爆发压力后解决该问题。本文针对某小型涡轮增压汽油机火花塞烧蚀与断裂的问题,主要从火花塞结构、材料、加工工艺等方面展开分析最终解决该问题。

1.1 性能开发目标

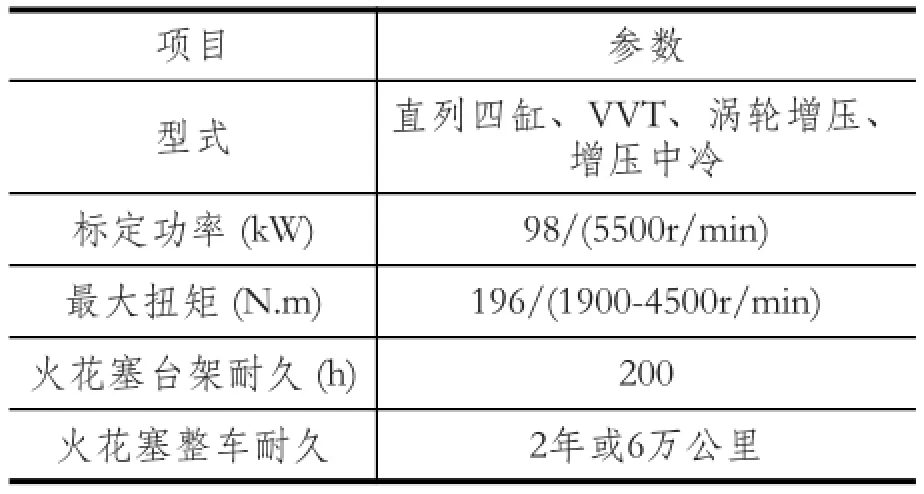

小型涡轮增压汽油机性能开发目标如下表1所示:

表1 某小型增压汽油机性能开发目标

1.2 试验故障现象

某小型涡轮增压汽油机在台架可靠性考核试验中,频繁出现火花塞侧电极烧蚀、断裂及陶瓷小头断裂的故障(如下图1所示),导致整机油耗、排放、NVH恶化,亦可造气门、活塞等损坏,降低发动机的可靠性能,基于此对该故障展开分析并提出改进措施。

图1 火花塞烧蚀与断裂故障

2 火花塞烧蚀断裂原因分析

根据火花塞烧蚀与断裂的故障特征从如下图2所示三个项目共七项因素进行排查。根据试验工况的监控结果,未发现存在可损坏火花塞的超级爆震现象[4],因此仅分析其他两个项目对火花塞故障的影响。

图2 故障原因分析内容

2.1 火花塞温度偏高

安装专用火花塞测量侧电极温度,下图3为各负荷下侧电极温度分布,测试结果表明在高速中大负荷存在温度超过安全限值的工况。

图3 侧电极温度测量结果

2.1.1 火花塞热值匹配

火花塞热值代表火花塞本体的散热能力,热值越高表明散热能力越高,火花塞温度越低。下图4为热值匹配所用全负荷工况下热值为8及9的火花塞温度,由测试结果可知,原热值8的火花塞温度满足要求,说明热值匹配合理;热值提高到9后火花塞温度未出现下降趋势,说明火花塞温度的主要影响因素不是火花塞热值,排除热值这一影响因素。

图4 热值提高对火花塞温度的影响

2.1.2 火花塞结构设计

侧电极头部突出缸盖而深入到燃烧室,突出越高(即侧电极高度越高,下图5所示f为侧电极高度)则承受的热冲击越明显,侧电极的散热路径加长。降低侧电极高度可以缩短侧电极端部散热距离,提高侧电极散热速率从而降低侧电极的温度;另一方面降低侧电极高度时,为保证点火位置不变,需增大壳体的高度,可减小陶瓷小头的吸热量,降低陶瓷小头的热负荷。降低侧电极高度后,实测结果表明各工况的侧电极温度降低明显,如下图6为全负荷工况下侧电极高度与温度的关系,侧电极温度最大降幅约80℃。因此侧电极温度偏高的主要原因在于侧电极高度偏高。

图5 侧电极高度示意图

图6 侧电极高度与侧电极温度的关系

2.1.3 燃烧室冷却质量

火花塞的热量主要通过螺纹、垫圈传递至缸盖再由冷却水带走[5],因此需检查燃烧室的冷却质量否达标。检查方法如下:首先选择合理的缸盖温度测试点(如下图7所示);再选择最苛刻的工况进行台架测试;最后将所测缸盖温度数据导入缸盖温度仿真计算模型,对仿真模型标定后,获得精确的缸盖温度分布(如下图8所示),以此评价燃烧室冷却质量。

图7 缸盖温度测量点

图8 缸盖温度仿真结果

从图8中可知,火花塞座孔的温度由燃烧室表面依次递减,其中座孔表面最高温度不超过250℃,符合火花塞使用要求。

由实测及仿真结果可知,燃烧室冷却质量达到设计要求,排除该项因素。

2.1.4 EMS标定匹配

EMS标定匹配因素主要指空燃比参数,试验结果表明空燃比每减稀1个单位时,火花塞侧电极温度将提高20~60 ℃(如下图9所示)。由于该参数根据整机经济性匹配而来,因此不能归为火花塞温度偏高的原因之列,可作为降低火花塞温度的补救措施。

2.2 火花塞强度偏低

2.2.1 火花塞侧电极材料检查

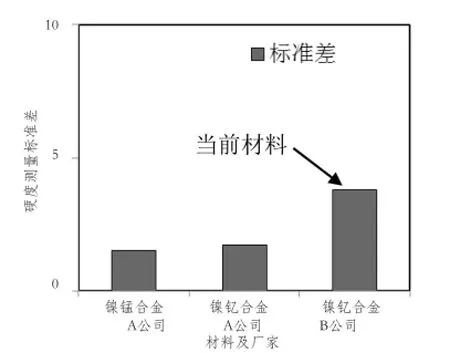

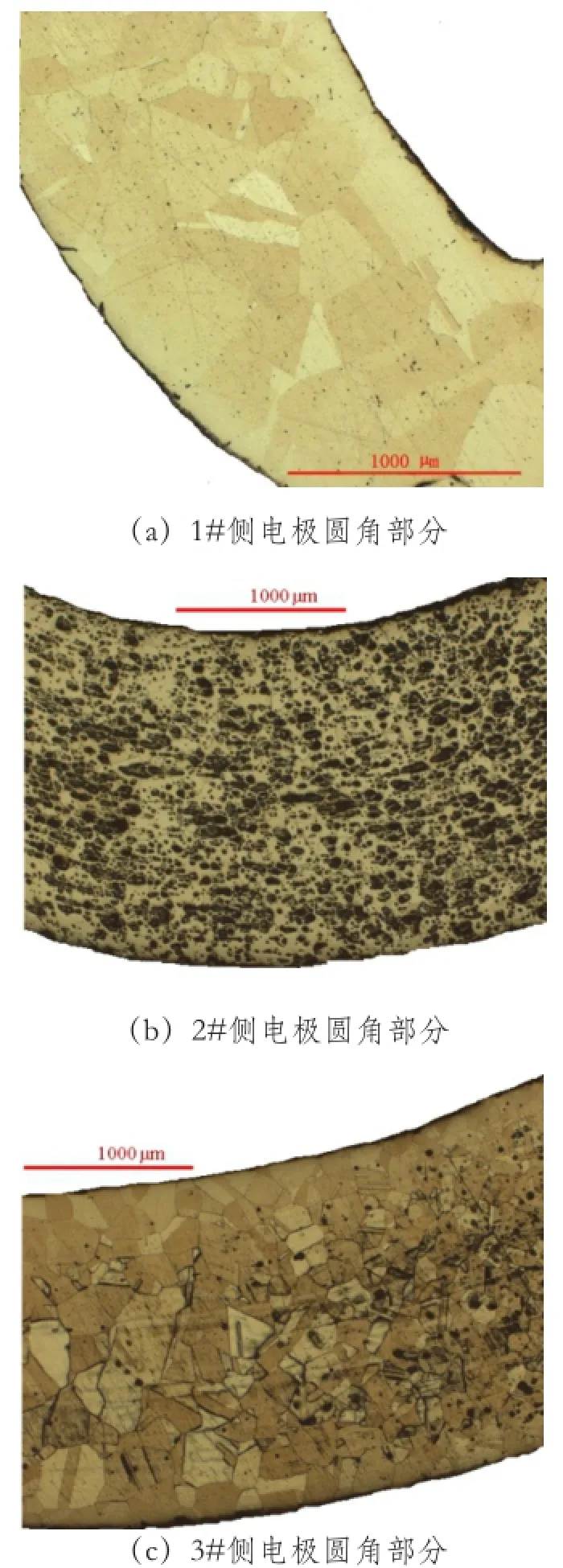

火花塞侧电极长时间工作在高温环境下,因此侧电极材料的高温机械性能直接影响侧电极抗烧蚀及抗折断的能力,由下图10所示900 ℃下不同材料的抗拉强度及伸长率对比结果可知,当前选用的B公司镍钇合金材料性能适中。因存在通过可靠性考核的火花塞,推测侧电极材料的性能一致性可能是导致侧电极故障的原因之一,下图11为A及B公司两种材料表面硬度一致性对比可,由此可知B公司镍钇合金材料的一致性偏低,主要原因在于镍钇合金材料的晶相结构一致性偏低(如下图12所示3支火花塞侧电极的晶相结构均不一致)。

因此B公司镍钇合金材料性能一致性偏低是导致侧电极出现故障的原因之一。

图10 900 ℃下不同材料性能对比

图11 不同材料性能一致性对比

图12 B公司3支火花塞侧电极合金晶相分析

2.2.2 火花塞加工工艺

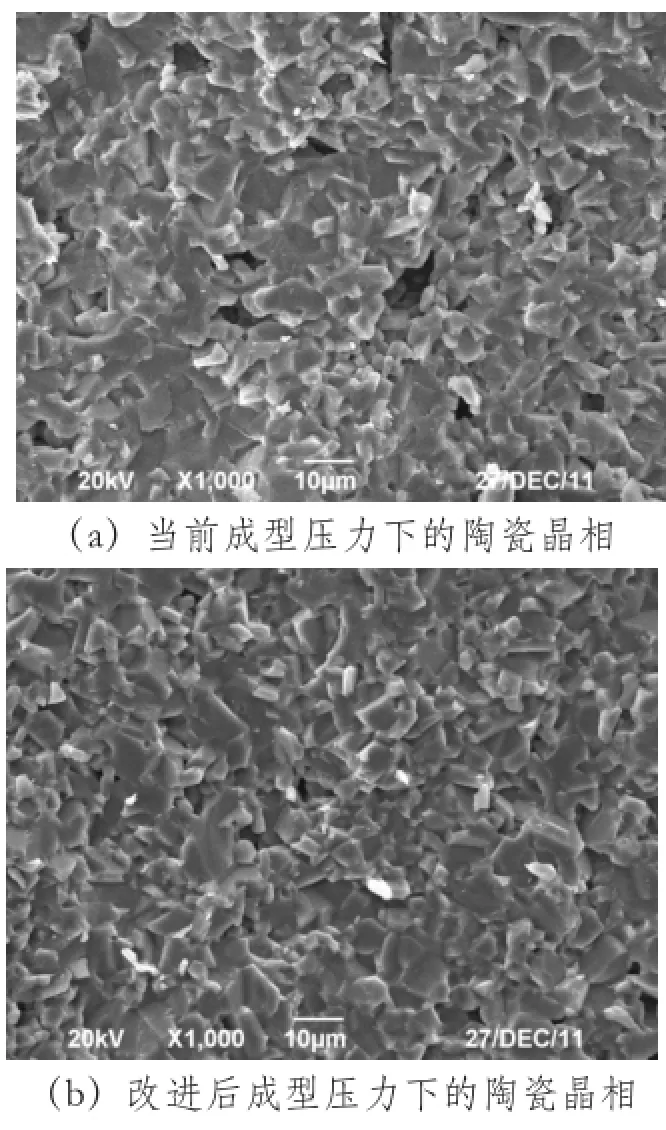

因陶瓷小头出现折断故障,说明陶瓷体的机械强度不足,由下图14所示常温及高温陶瓷小头折断力测试结果可知,当前工艺下陶瓷体强度偏低,分析发现当前陶瓷成型压力偏低,导致陶瓷小头抗折断性能偏低,微观上体现在成型压力偏低时,晶相致密度偏低,导致抗折断性能及性能一致性偏低。提高成型压力后抗折断性能提高约20%(如下图13所示),由于晶相致密度的提高,陶瓷体的导热性能将得到提升,从而降低陶瓷体温度,亦可降低陶瓷体成为炽热点的风险。

因此陶瓷成型压力偏低是陶瓷折断的原因之一。

图13 不同成型压力下折断性能对比

图14 成型压力对陶瓷晶相的影响

3 改进措施

根据如上分析结果,综合采取如下几条改进措施:

(1)低侧电极高度,增强侧电极散热能力及降低陶瓷小头热负荷

(2)将侧电极材料更换为A公司的镍钇合金,提高侧电极材料的性能及一致性。

(3)改进陶瓷加工工艺,提高陶瓷体成型压力,增强机械强度导热性,防止陶瓷小头断裂;

(4)对非整车运行的高速中大负荷区域进行适度加浓(如下图16所示),降低燃烧室温度从而降低火花塞的热负荷。

图15 空燃比优化区域

4 验证结果

实施上述几项措施后,火花塞的所有可靠性试验均顺利通过,表明火花塞耐久性能满足设计指标。

图16 火花塞耐久考核对比

5 结论及建议

(1)火花塞热值对侧电极温度影响不大,热值匹配时应进行全工况的火花塞测温,以全面描述火花塞工作状态;

(2)火花塞烧蚀与断裂故障与火花塞自身性能及匹配环境紧密相关,需综合考虑进行改善;

(3)综合优化火花塞结构、侧电极材料、陶瓷体加工工艺及ECU标定优化后,提升原火花塞的性能并改善工作环境,提高了火花塞的耐久可靠性,达到耐久可靠性设计指标。

参考文献:

[1]胡必谦.涡轮增压汽油发动机的匹配研究[J].合肥工业大学学报(自然科学版),2007,12(30):100.

[2]赵校伟,李健.涡轮增压汽油火花塞的性能试验研究[J].车用发动机,2012,6(3):46.

[3]吴森.BOSCH汽油机管理系统[M].北京理工大学出版社,2002,9:340.

[4]Zhi Wang, Hui Liu, Tao Song, et al.Relationship between super-knock and pre-ignition[C]. International Journal of Engine Research published online 16 April 2014.

[5] 中国汽车工程学会. 2013中国汽车工程学会年会论文集[C].北京:北京理工大学出版社,2013.

中图分类号:TK417+.1

文献标识码:A

文章编号:1005-2550(2016)02-0037-06

doi:10.3969/j.issn.1005-2550.2016.02.006

收稿日期:2015-12-14

Small Dimension TMPI Engine Spark Plug Ablation And Rupture Analysing

LI Bai-qi, LI Shi-cheng, WANG Xing, CHENG Xiao-jun, BAI Hong, LI Tie-dong

( Dongfeng Motor Corparation Technical Center, Wuhan, 430058, China )

Abstract:For sloving the ablation and rupture problem of spark plug appeared in the reliability testing,analyzing the two main aspects of spark plug temperature and spark plug performance . Researching found that reducing side electrode height can significantly reduce the side electrode temperature, optimizing the side electrode materials can improve the side electrode performance consistency, improving the forming pressure can improve the ceramic antiflex performance.After using these methods, the problem is sloved and the reliability performance of spark plug meets the design objective.

Key Words:TMPI engine; sprk plug; ablation; rupture; reliable