基于ANSYS的防尘密封圈密封性能研究

2016-07-26张清奎何远宏

张清奎,何远宏,徐 敏

[安徽华菱星马(集团)汽车股份有限公司,安徽 马鞍山 243000]

A型防尘密封圈(简称A型圈)应用于往复运动的动密封,属唇形密封圈范畴。当A型圈装入密封腔体后,唇部被活塞杆压缩,发生微小扭转,并在接触表面产生一定的接触应力,利用这个应力实现防尘密封。因此,A型圈唇部结构尺寸直接影响密封圈的密封性能。目前,国内外对不同材料和非标准A型圈的研究较少。本工作利用大型有限元分析软件ANSYS建立A型圈轴对称有限元模型,对分别以氟橡胶(FKM)、丁腈橡胶(NBR)和聚氨酯(PU)为基体的3种橡塑材料A型圈进行接触应力、平均应力及应力分布的对比分析。

1 A型圈有限元分析模型

由于边界条件复杂,对A型圈进行有限元计算时必须将A型圈及活塞杆、密封腔体作为整体进行分析。A型圈与活塞杆、密封腔体之间存在挤压作用,因此A型圈的有限元分析包含橡塑材料和金属材料的接触问题。

1.1 橡塑材料的本构模型

目前密封产品大多采用橡塑共混材料,在对密封件进行有限元分析时,需明确其本构关系。由于橡塑共混材料防尘密封圈的基体仍然以橡胶材料为主,因此,橡胶材料的本构关系适用于橡塑共混材料。

为了得到橡胶材料性质的数学表达式,通常采用“唯象”的处理方法,即不涉及分子结构理论而通过数学推理的方法获得。这种方法的主要作用是找到描述橡胶性质的最简便途径,而不用对分子级的物理意义进行解释。本文只对一般性的唯象理论,即适用于一般应变问题的Mooney-Rivlin理论进行研究[1]。

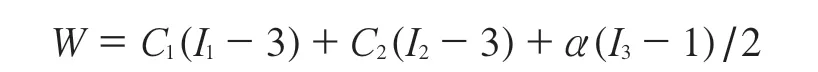

Mooney-Rivlin模型用来模拟橡胶材料行为,该理论可以较好地描述橡胶类不可压缩超弹性材料在大变形下的力学特征,其应变能密度函数为

式中,W为应变能密度;C1和C2为材料Mooney-Rivlin系数;I1,I2和I3为第一、二和三格林(Green)应变不变量;I1=λ12+λ22+λ32,I2=λ12λ22+λ22λ32+λ12λ32,I3=λ12λ22λ32,其中λi(i=1,2,3)为主拉伸率;α为体积弹性模量,对于不可压缩的超弹性体,引入条件I3=1。

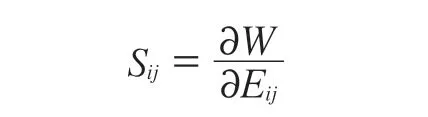

对于不可压缩超弹性材料,应力表征为应变能函数对应变的偏导数,其本构方程为

式中,Sij为比奥雷-克西霍夫(Piola-Kirchhoff)应力,W为应变能密度,Eij为格林应变张量的分量[2-3]。本文采用Mooney-Rivlin两项式应变能描述橡胶超弹性材料的特征。

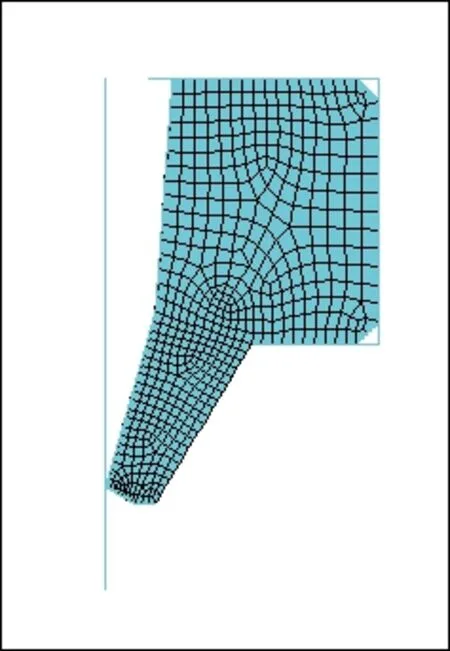

1.2 A型圈有限元模型的建立

本研究A型圈材料为分别以FKM,NBR和PU为基体的3种橡塑材料,其邵尔A型硬度分别为85,90和95度,FKM基体材料的参数C1和C2分别为2.2和0.057,NBR基体材料的参数C1和C2分别为2.65和0.056,PU基体材料的参数C1和C2分别为3.2和0.055。轴径和开式沟槽尺寸按照文献[4]取值。有限元分析采用国际上通用的大型有限元分析软件ANSYS,其中部分后处理工作采用Excel数据处理软件,具体平面轴对称有限元模型见图1。

图1 防尘圈的平面轴对称有限元模型

由于钢构成的密封腔体的弹性模量是橡胶的几万倍,因此将轴、沟槽视为刚性,不考虑变形,轴和密封腔体与密封圈的接触视为刚性与柔性的接触。在模型网格划分中,由于研究的是密封圈与轴之间接触应力,因此对密封圈的唇部划分较细,其中橡胶单元采用超弹性单元HYPER 74,模型中的接触单元由接触单元CONTA 172和目标单元TARGE 169配对组成。

1.3 A型圈有限元分析

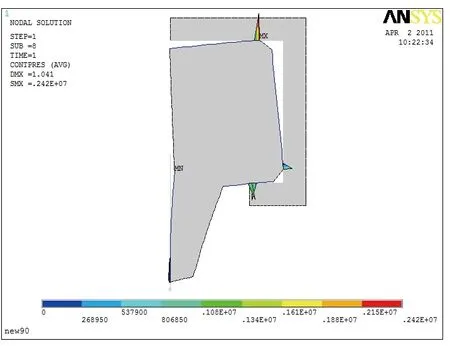

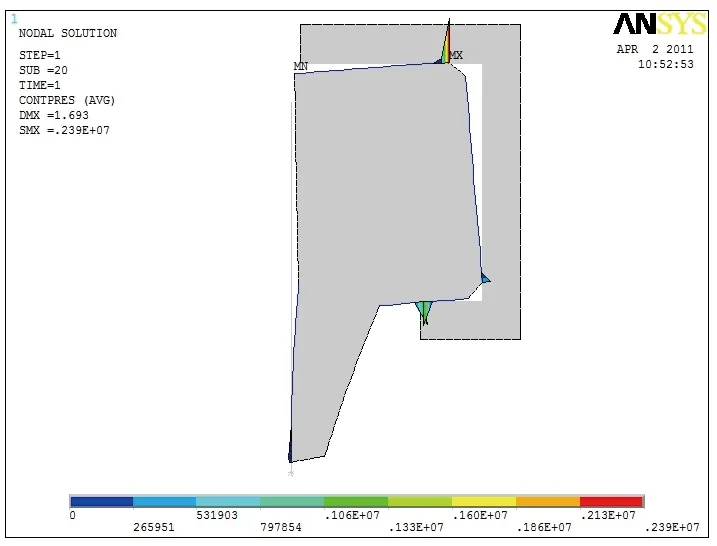

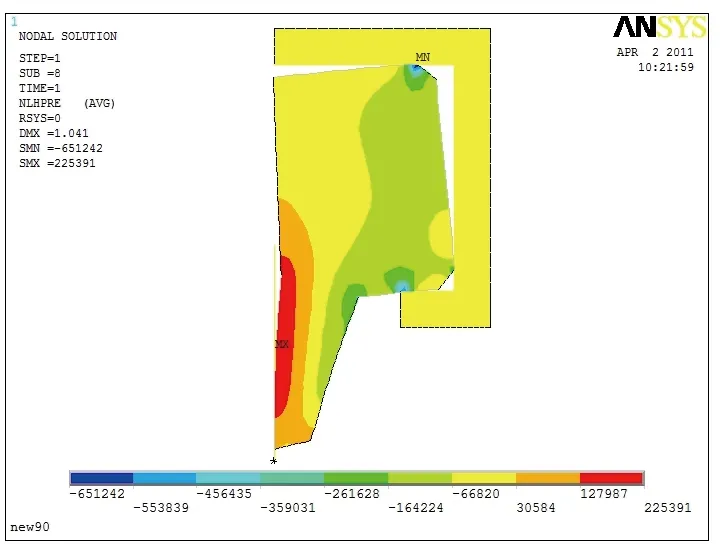

参照文献[4]对A型圈进行建模分析,该步骤主要对A型圈与轴及密封腔体的接触应力分析,结合A型圈内应力分析,判定A型圈容易发生破坏的位置。由于A型圈系列标准公称尺寸很多,因此不能将分析结果图片全部给出。为了说明分析结论具有普遍性,选取全系A型圈两端(8和320 mm)及中部轴径(90 mm),分析结果如图2~7所示。

从图2~7中8,90和320 mm轴用防尘圈的接触应力和平均应力可以看出,A型圈应力分布规律有如下共性。

图2 8 mm轴用防尘圈接触应力分析结果

从接触应力看,唇部接触应力是保证A型圈防尘的关键,接触应力过大会使摩擦磨损增加,缩短A型圈的使用寿命;接触应力过小会降低A型圈的防尘效果。理想的密封性能需要A型圈唇部有适当的接触应力与合理的应力分布形式。

图3 90 mm轴用防尘圈接触应力分析结果

图4 320 mm轴用防尘圈接触应力分析结果

图5 8 mm轴用防尘圈平均应力分布分析结果

图6 90 mm轴用防尘圈平均应力分布分析结果

图7 320 mm轴用防尘圈平均应力分布分析结果

从平均应力分布看,唇部靠近轴面部位受到的拉伸应力最大,在轴往复运动过程中最易发生撕裂,即A型圈唇部是承受各种应力最为集中的部位。在A型圈实际使用过程中,唇部也是最容易发生破坏与失效的地方,因此A型圈唇部是关乎其防尘效果与使用寿命的关键部位。

此外,接触应力的分布形式对A型圈也非常关键。实践证明,唇部接触应力矩形分布是最理想的分布形式。

综上所述,研究A型圈唇部尺寸结构变化对应力及应力分布的影响尤为重要。

2 A型圈唇部尺寸对接触应力的影响分析

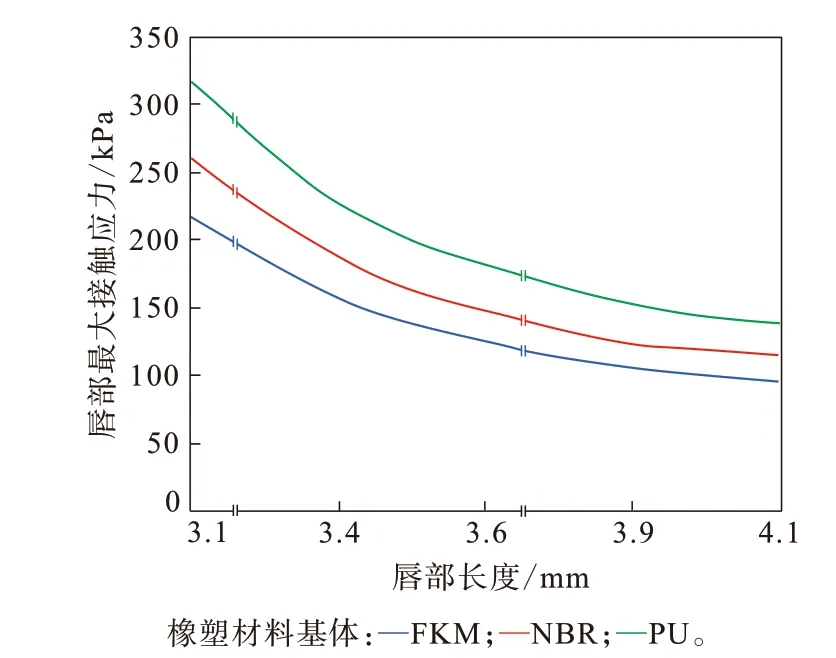

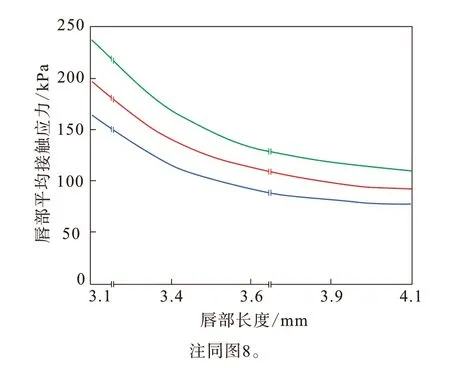

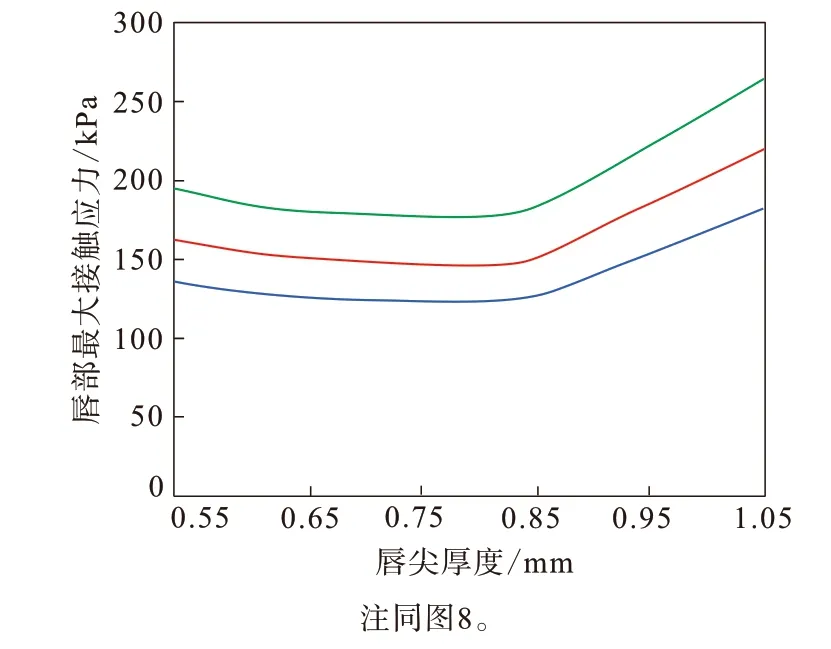

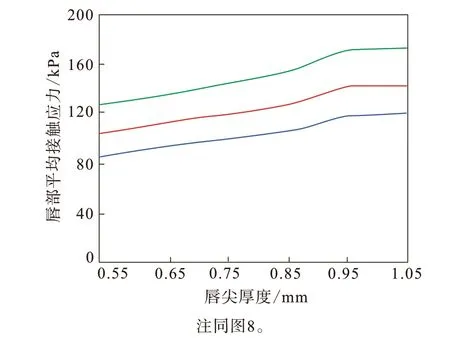

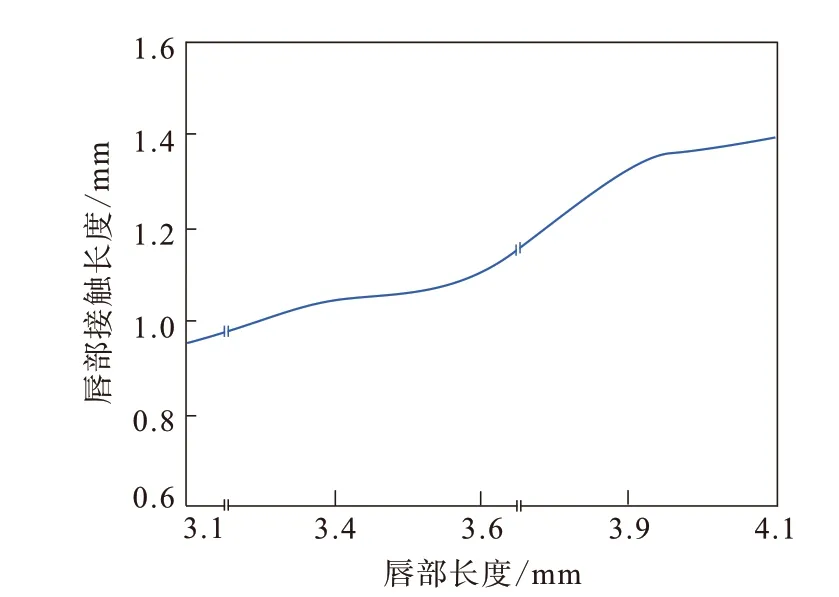

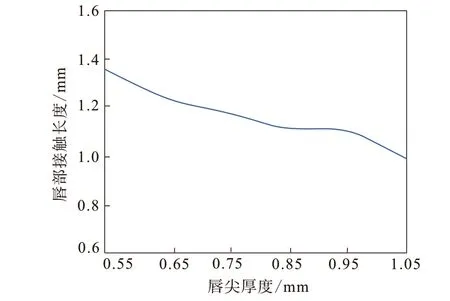

以40 mm轴用防尘密封圈为例,比较了以FKM,NBR和PU为基体的3种橡塑材料A型圈唇部尺寸对接触应力的影响,结果如图8~13所示。唇部长度标准值为3.6 mm,唇部长度变化值为3.1,3.4,3.9及4.1 mm。唇尖厚度标准值为0.85 mm,唇尖厚度变化值为0.55,0.65,0.75,0.95及1.05 mm。

图8 唇部最大接触应力随唇部长度的变化

对比图8和10可以看出,以NBR和PU为基体的橡塑材料轴用防尘圈的唇部长度与唇尖厚度变化后的最大接触应力曲线与以FKM为基体的橡塑材料轴用防尘圈相同,以PU为基体的橡塑材料轴用防尘圈唇部长度、唇尖厚度变化后的最大接触应力相对于以NBR为基体的橡塑材料轴用防尘圈的增幅比以NBR为基体的橡塑材料轴用防尘圈唇部长度、唇尖厚度变化后的最大接触应力相对于以FKM为基体的橡塑材料轴用防尘圈的增幅大。唇部长度变化对最大接触应力影响比较稳定。对3种橡塑材料A型圈单个唇部长度、唇尖厚度变化分析(图略)可以得出:要降低最大接触应力,减小唇部长度得到的接触应力分布(矩形分布)比减小唇尖厚度效果更为理想,这是由于唇尖厚度变小时唇尖接触应力值过小,防尘效果不佳;要提高最大接触应力,增大唇尖厚度比减小唇部长度效果更为明显。需要注意的是,当增大最大接触应力时,最大接触应力会向唇尖处移动,优点是可以增强防尘效果,缺点是会增加摩擦磨损,缩短防尘圈寿命。

对比图9和11可以看出,3种材料A型圈唇部长度变化对平均接触应力的影响比唇尖厚度变化大,因此在唇部结构设计时需考虑唇部长度及唇尖厚度对平均接触应力的影响程度。

图9 唇部平均接触应力随唇部长度的变化

图10 唇部最大接触应力随唇尖厚度的变化

图11 唇部平均接触应力随唇尖厚度的变化

图12 40 mmA型圈唇部接触长度随唇部长度的变化

图13 40 mmA型圈唇部接触长度随唇尖厚度的变化

从最大接触应力与平均接触应力分析可以看出:在只考虑材料硬度不考虑材料其他物理性能的情况下,唇部最大接触应力随材料硬度的增大而增大(硬度每上升5度接触应力增加20%);3种材料的唇部平均接触应力与唇部最大接触应力类似,硬度每上升5度,平均接触应力增加20%左右。

综上所述,要得到预期接触应力及其分布,应结合唇部长度及唇尖厚度变化对接触应力及其分布形式的影响规律,合理设计唇部结构以得到最佳结构尺寸,从而达到最好的防尘效果和使用寿命。

3 结语

采用有限元方法分析了不同材料A型圈唇部尺寸改变对密封性能的影响,得出以下结论。

(1)唇部尺寸对接触应力大小及应力分布影响明显,通过分析对比,可以得到改善唇部结构尺寸的方法。降低最大接触应力,减小唇部长度得到的接触应力分布比减小唇尖厚度更为理想;提高最大接触应力,增大唇尖厚度比减小唇部长度效果更为明显。

(2)在只考虑材料硬度不考虑材料其他物理性能的情况下,唇部最大接触应力随硬度的增大而增大(硬度每上升5度接触应力增加20%)。3种材料的唇部平均接触应力与唇部最大接触应力类似,硬度每上升5度,平均接触应力增加20%左右。