基于ANSYS/LS-DYNA旋耕刀具的土壤切削数值模拟

2016-07-25曦唐亮曾祥平蒋立茂四川省农业机械研究设计院四川省农业机械鉴定站

□郭 曦唐 亮曾祥平蒋立茂/.四川省农业机械研究设计院 .四川省农业机械鉴定站

基于ANSYS/LS-DYNA旋耕刀具的土壤切削数值模拟

□郭曦1唐亮1曾祥平1蒋立茂2/1.四川省农业机械研究设计院2.四川省农业机械鉴定站

四川农田具有西南丘陵地区典型的地块小、坡度大等特点,导致农业机械化程度相对较低,一部分农业生产活动只能靠人力和畜力来完成,生产效率低,因此,适宜四川使用的是微小型农机具。本文研究基于采用微型耕作机结构的多功能耕作起垄机,由汽油发动机作动力,经离合器、变速箱、两级圆锥齿轮减速,带动主轴旋转,在主轴上安装旋耕刀,在机座后部安装起垄器和开沟器,实现旋耕、开沟、起垄等功能,可实现一机多用,且具有结构简单、部件紧凑和能耗较小的特点。

本文运用Creo Parametric 2.0对多功能耕作起垄机旋耕刀具进行有限元建模,并通过ANSYS/LS-DYNA对旋耕刀具切削土壤进行显示动力学分析,探讨了旋耕起垄复合刀具的切削过程,分析了旋耕刀具的力学特性及切削土壤时功耗的大小,旨在揭示旋耕刀具切削土壤的工作机理,为多功能起垄机的动力选型和结构参数的优化设计提供科学依据。

1 有限元建模

1.1刀具的实体建模

旋耕刀具是起垄机的关键部件,根据实际的工况要求,设计采用起垄送土圆盘曲面刀,同时在圆盘曲面刀之间增加旋耕碎土刀,圆盘曲面刀刀盘与旋耕刀搭配组装,按螺旋排列,选取螺旋角为10°。多功能耕作起垄机工作时,刀具一方面绕刀轴旋转,另一方面随着多功能耕作起垄机前进,因此,刀具的绝对运动是刀具绕刀轴的旋转运动和多功能耕作起垄机前进运动的合成,其运动轨迹是摆线。以刀轴旋转中心为原点建立坐标系,x轴正向和多功能耕作起垄机前进方向一致,y轴正向垂直向下。设多功能耕作起垄机前进速度为Vm,刀轴旋转角速度为ω,开始时刀片端点位于前方水平位置与x轴正向重合,则刀具端点运动方程为:上式中:

R-刀具端点的回转半径;

t-时间。

将上式对时间求导数,可求得刀片端点在x轴和y轴方向的分速度:

刀片端点绝对速度的大小为:

旋耕刀具由刀具叶片和实心圆柱轴组成,而刀具叶片为空间复杂的三维实体,在ANSYS中直接建模难度较大,因此,采用在Creo Parametric中建立实体旋耕叶片和实心轴,再利用装配的方法建立螺旋旋耕刀具的三维实体模型(图1)。工作状态下,动力传输给实心圆柱轴,使其带动旋耕叶片做旋转和直线运动,切削土壤。

1.2刀具的有限元模型

通过ANSYS与Creo Parametric的无缝连接,将三维实体模型导入ANSYS软件。将旋耕刀具的单元定义为LS-DYNA Explicit单元中的SHELL163,为了减小沙漏能,采用全积分的壳单元算法。考虑到应力、应变数据的采集,材料采用线性各向同性,定义材料的弹性模量为2.1×1011Pa,密度为7.8×103kg/m3,泊松比为0.3,利用扫掠的方式来进行网格划分。

图 1 旋耕刀具的三维实体模型

1.3土壤的有限元模型

根据螺旋刀具对土壤的切削方式,建立的土壤模型为0.4 m×0.3 m×0.3 m的矩形体,在ANSYS前处理器中,定义土壤单元为LS-DYNA Explicit单元中的SOLID164,为减小沙漏能,采用全积分算法,利用扫掠的方式来划分网格。

1.4刀具切削土壤的简化和假设

由于切削过程的复杂性,伴随着应力、应变的急剧变化,包括弹、塑性和断裂的变形,因此,为准确反映切削的过程,假设如下。

1)旋耕叶片和实心圆柱轴简化为一个整体,且二者均为各向同性的线性弹性材料;

2)如果让旋耕叶片同时做水平和旋转运动,则旋耕起垄叶片将做复杂的三维运动。在有限元中,如果想在弹性体上同时加载两种运动,是比较困难的,因此,本文将模型简化为螺旋刀具做旋转运动和土壤做水平运动;

3)考虑切削过程中,距离切削面较远的土壤不受到任何扰动;

4)根据土壤材料模型发展的现状和计算机运算的水平,在数值模拟中,只考虑对土壤切削的过程,不考虑开沟时土壤的升运过程。

1.5施加边界条件和载荷

利用LS-DYNA对模型进行仿真分析。在仿真分析中,旋耕刀具做旋转运动,土壤向旋耕叶片做直线运动,两者接触后,旋耕叶片不断的铣削土壤。本文主要研究在一定的工况下,旋耕刀体对土壤的切削过程及完成一个切削量的作业时间,整个切削模型最大的功耗以及旋耕叶片应力等的变化,为旋耕刀具的运动参数及结构参数的优化打下基础。在切削过程中,添加边界条件为旋耕起垄刀具添加x、y、z向的约束以及约束绕x、y轴的旋转,添加绕z轴旋转的动力载荷,旋转速度为3 600 r/min;土壤添加x、z方向的位移约束,并且以0.18 m/s的初速度匀速位移。本文主要进行了螺旋刀具对土壤切削破坏过程的分析,因此将刀具定义为接触Part,土壤定义为目标Part。添加刀具与土壤之间的面面侵蚀接触,此接触能够保证土壤表面单元在切削失效的情况下程序自动定义新的接触面。

2 求解与分析

设置求解时间为0.2 s,在ANSYS前处理器输出模型关键字文件,修改和添加材料、载荷等参数后,如土壤材料模型和载荷等信息,将关键字文件递交LS-DYNA程序求解,最后通过后处理程序LS-PREPOST打开结果文件,进行数据分析。

2.1切削过程分析

在旋耕刀具对土壤的切削过程中,刀具叶片的外缘先接触土壤,土壤受到刀具叶片的挤压和剪切作用而发生破坏和变形。随着旋耕刀具的旋转以及土壤的不断进给,土壤被破坏的面积以及进给方向的深度逐渐增大,被破坏土壤的边界线形状和旋耕刀具的叶片外端形状相似,从而实现了螺旋叶片对土壤的连续切削。

2.2能耗分析

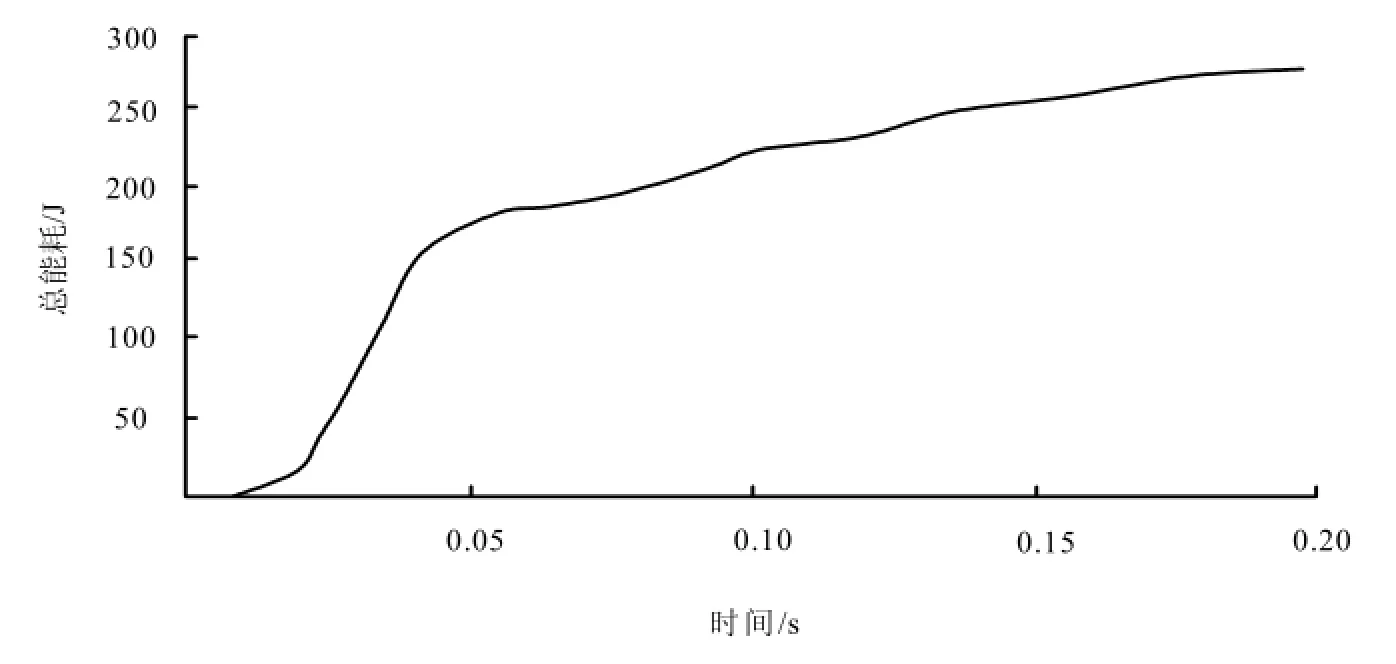

在切削过程中,总的能耗包括维持旋耕刀具叶片的旋转和土壤模型的直线位移所需的动能以及两者相互作用的内能,其中,动能基本保持不变,而总的切削能耗随着内能的不断增加而增大,总能耗随时间变化而变化的曲线见图2。

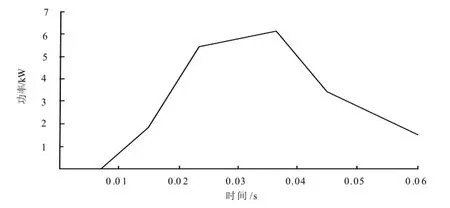

由图2可知,在切削过程的初始阶段,总切削能耗的变化是最强烈的,但是随着切削过程的进行,总切削能耗的变化逐渐趋于平缓,出现这种情况的主要原因是土壤颗粒被外力破坏后土壤内聚力减小,而旋耕起垄刀具的叶片还未接触到新的土壤层,总切削能耗的变化放缓。将总的切削能耗对时间求导,得到切削功率,如图3所示。土壤单元失效后,旋耕刀具未能接触到新的土壤单元,会出现切削功率的波动。由图3可得,最大的切削功率约为6 kW,与实际的额定功率基本相符。

图 2 总能耗分析

图 3 功率分析

3 讨论

本文利用ANSYS建立旋耕刀具和土壤的有限元模型,运用 ANSYS/ LS-DYNA显式动力分析程序对旋耕起垄复合刀具切削土壤过程进行了求解计算。

计算结果表明,将所构建的旋耕起垄复合刀具切削土壤的有限元模型应用于多功能起垄机与土壤之间相互作用研究是可行的。基于ANSYS/LS-DYNA构建的旋耕起垄复合刀具切削土壤的三维动力学仿真,能有效地揭示螺旋刀具切削土壤的工作过程;证明了多功能耕作起垄机工作时,土壤切削和轴向提升、抛撒的状况,与实际工作情况吻合。对开沟、起垄过程中切削能耗的分析计算得出了最大的切削功率为6 kW,该有限元模型可用于估算切削功耗值,从而用于指导多功能耕作起垄机的动力选型。

数值模拟结果表明,土壤在被旋耕刀具切削时,主要受到刀具的挤压和剪切破坏,当刀具的切削力达到土壤的破坏强度时,刀具的切削力不再增加。刀具的最大切削功率与实际额定功率相近,可为多功能耕作机的优化设计提供理论依据。