全集成自动化海洋平台吊机关键技术研究

2016-07-09张青锋刘启蒙李磊王博芳

徐 杰,张青锋,刘启蒙,李磊,王博芳

(1.中海石油(中国)有限公司深圳分公司,深圳 518067;2.宝鸡石油机械有限责任公司,宝鸡 721002)

全集成自动化海洋平台吊机关键技术研究

徐 杰1,张青锋2,刘启蒙2,李磊2,王博芳2

(1.中海石油(中国)有限公司深圳分公司,深圳 518067;2.宝鸡石油机械有限责任公司,宝鸡 721002)

摘 要:智能控制与安全保护是全集成自动化海洋平台吊机的关键技术。该套全集成自动化海洋平台吊机控制系统主要是由主控系统iCrane、柴油机远程控制系统、载荷转矩指示系统LMIS、闭路电视监控系统CCTV等4个子系统组成,包括信号采集、运动控制、监测报警、安全保护等7个功能模块。通过研究控制系统架构与工作原理,功能模块具体实现方法等,详细设计出一套高度集成的一体式操控台,应用于40t常规型钢丝绳变幅海洋平台吊机,使该产品的自动化、集成度达到同类产品先进水平。

关键词:海洋平台吊机;全集成自动化;智能控制;安全保护;一体式操控台

0 引言

海洋平台吊机是海洋钻采平台及工程船舶配套的特种起吊作业设备,在海洋工程和海上油田开发中有着重要作用[1]。集成自动化控制系统是海洋平台吊机的关键组成部分,吊机的所有功能和动作都是通过控制系统进行操作、监测及控制,因此控制系统的自动化、智能化、集成化程度是海洋平台吊机先进性的集中体现。现阶段海洋平台吊机控制系统正逐步发展成为包含动力供配、信号采集、运动控制、安全保护、监测报警等多功能为一体的高度集成系统,充分考虑吊机的环境要求、整体布局、安全功能配置、现场操作习惯等多种因素。海洋平台吊机依据其应用场所、作业载荷工况的不同,可派生出多种形式和种类,本文针对40t钢丝绳变幅常规型海洋平台吊机,设计了全集成自动化控制系统,在海洋平台吊机系列产品中具有先进性和代表性。

1 全集成自动控制系统组成

海洋平台吊机需要安全可靠的控制系统满足多种复杂工况要求[2~4],涵盖变幅、回转、提升下放等常规工况,载人及恒张力等特殊工况,在系统出现单一错误时,例如电源失效或信号丢失,吊机禁止出现整体或部分失控的情况,同时具备日志记录功能,能够记录并保存故障、操作时间等信息。控制系统由多种设备和元件组成,如图1所示。平台供电通过电气滑环(图1序号7)转接至吊机转台面上,进入动力源和配电柜(图1序号3),动力源可以为柴油发动机或电机,本文以柴油发动机为动力源,在平台不提供外部电源的情况下,吊机仍然能够得到必要的动力,所需电能由发动机蓄电池提供。柴油机监视与控制分为本地和远程两种模式,机械本体和控制台均安装有综合仪表显示器、启停开关、调速手柄、急停开关等,并设有切换开关转换操作模式。配电柜主要负责吊机主电源分配,为液压系统(图1序号2)、集成控制台(图1序号5)等供电。集成控制台是吊机系统神经中枢,吊机的4组控制器套件都安装于此,控制台为一体化高度集成设计,充分应用人机工程学。海洋平台吊机控制系统配备了多种传感检测元件:风速仪(图1序号1)实时检测风速,在控制台触摸屏上显示数值;液压系统(图1序号2)包含油温、油位、压力等多种传感控制元件,还包含有多种电磁控制阀和大功率加热器等;变幅绞车检测装置(图1序号4)和主、辅绞车检测装置(图1序号9)结构类似,都是绝对值编码器加机械式凸轮旋转限位开关的组合套件,完成钢丝绳位移检测和安全保护等功能。回转编码器(图1序号8)检测吊机回转运动。照明系统(图1序号10)分4路控制,分别开关吊机不同部位的照明支路。将吊机每个金属结构件通过专用接地电缆连接为完整接地系统(图1序号11),接地电阻小于4Ω,保障人身安全。

图1 全集成自动控制系统示意图

2 子系统架构

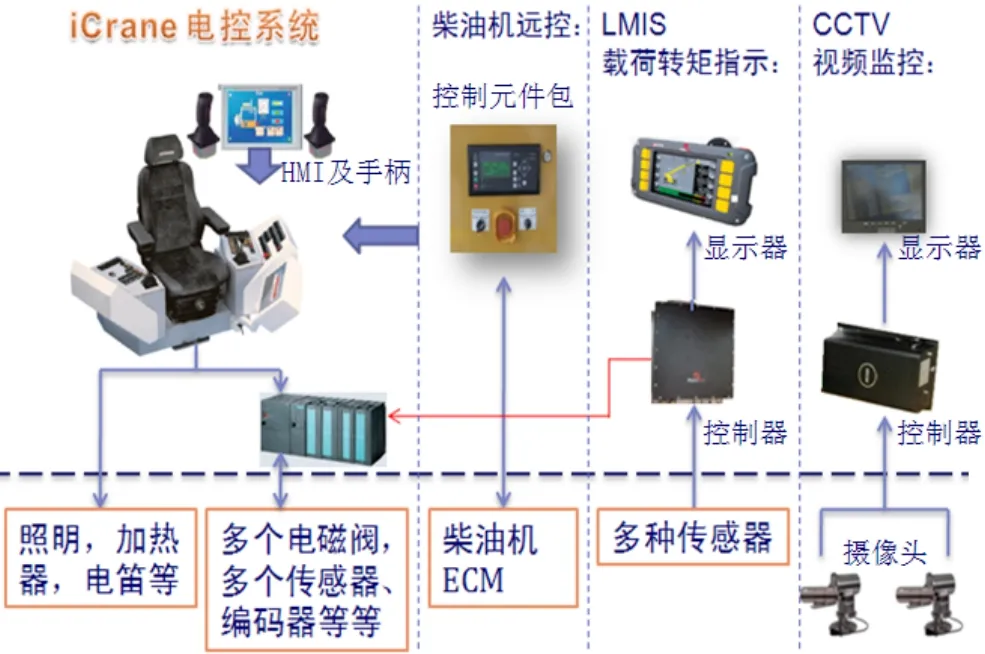

吊机控制系统架构如图2所示,共包含4组子系统,分别为主控系统iCrane、柴油机远程控制系统、载荷转矩指示系统LMIS(load-moment indicator system)、闭路电视监控系统CCTV(Closed Circuit Television);4组子系统的控制器套件各自带有相对独立的处理器和显示单元,可进行信息交换。

图2 子系统架构示意图

主控系统iCrane采用西门子SIPLUS型S7-300系列PLC,通过Profinet连接精智触摸面板TP1200,便于维护扩展。控制形式为硬冗余设计,若发生PLC软件失效等特殊情况可切换至旁路继电器硬件控制模式,安全可靠性高。操作元件为触摸屏上的软控件和座椅扶手处开关、按钮等物理硬件。采用两只霍尔比例输出全电控香蕉形操作手柄,带一个顶部按钮,具有操作保护功能,自动回中位。左手柄设计为双轴控制,Y轴控制变幅,X轴控制回转,可斜推操作,使Y轴、X轴输出信号可同时发出;右手柄设为单轴Y控制,用于控制吊钩提升下放。

柴油机远程控制系统的元件包集成于主控系统中,软件又独立于主控系统之外,控制信号与柴油机自带ECM(电子控制模块)交互传递。

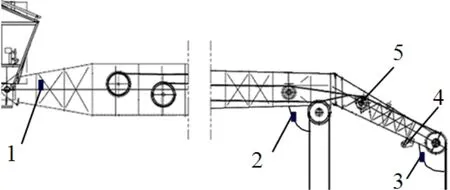

载荷转矩指示系统LMIS提供吊钩载荷、载荷半径和起重机安全工作载荷信息,配有声音报警和可视报警。用户需预设额定载荷图表。LMIS设计为嵌入式处理系统,配高防护等级触摸显示屏,实时检测吊机正常工作、满载、超载、变幅超限等工作状态,在控制器中测算吊机与设计力矩曲线的偏差,显示、判断危险工况并报警,以便做出过载保护等安全措施。图3 是LMIS传感器布局示意图:角度仪(图3序号1)检测吊机变幅角度,直接传送角度模拟值到LMIS控制器;A2B限位开关(图3序号2、3)是防碰保护检测元件,通过机械式重锤感知吊钩碰撞;板式拉力计用来测主钩钢丝绳拉力(图3序号4);测力销用来测辅钩吊重(图3序号5)。

图3 LMIS传感器布局图

闭路电视监控系统CCTV:变幅绞车上部安装一台自动调焦网络摄像机,用于监测变幅绞车工作情况。吊臂头部安装一台自动调焦网络防爆摄像机,用于监控吊钩的工作情况,该摄像头随着吊臂的起升能够自动调整镜头角度,使镜头始终垂直向下对准起吊货物。室内安装8.4寸液晶监视器,带遮光板,有背光功能,安装角度可调节,可任意切换画面,可控制镜头变倍变焦。

3 控制系统功能模块

图4是控制系统功能模块图,海洋平台吊机全集成自动化控制系统共设计有7大功能模块。

图4 控制系统功能模块示意图

3.1电力供配

电力供配单元负责吊机所有电源的配送。设有双电源自投自复切换开关,自动切换平台常用电源和应急电源。设计为两级保护,下级支路短路跳闸不影响上级电网及其他支路。上级总断路器带三段保护电子脱扣单元,可实现长延时、短延时、瞬时保护,下级断路器为瞬时和长延时两段保护。在用户要求的位置配备分励线圈,通过安全继电器可以实现紧急断电。配电柜和控制柜柜门上均设有机械式旋钮开关,方便合闸和脱扣。大功率加热器用于在寒冷工况下加热设备,从而保证吊机正常工作,可设为自动和手动两种操作模式。传感元件供电均由电源转换模块转为所需电制,并留有一定余量,便于扩展升级。

3.2信号采集

信号采集分别采用通信总线和普通I/O两种形式。现场通信总线采用Profibus-DP组网,由iCrane系统CPU自带端口依次连接回转编码器、变幅绞车编码器、主/辅绞车编码器。上层通信网络采用Profinet,触摸屏以及调试所用编程器均通过此网络连接PLC,CPU自带两端口交换机,调试下载程序无需增加网络设备。数字量输入信号来源于操作控制台元件和现场开关量传感器,开关量传感器包括主/辅绞车及变幅绞车凸轮旋转限位开关、液压系统过滤器堵塞开关、锁定装置接近开关等。模拟量输入信号来自操作手柄和液压系统压力、温度、液位传感器等,手柄信号为1V~5V电压信号,其他模拟量传感器统一为4mA~20mA电流信号。

3.3运动控制

运动执行命令均由主控系统iCrane发出,包含继电器纯硬件控制和软件触发两种自动控制形式。其中软件存贮于S7-300系列控制器和触摸屏中。吊机执行动作在信号有效采集的基础上依靠PLC发送多种输出信号,激发或控制相关元件进行动作,数字量输出信号传送给指示元件、开关阀、继电器和放大器使能端口。模拟量输出信号控制比例阀放大器增益,实现运动控制,同时使吊机能够自动调节运动速度,具有很强的灵活性,这是本控制系统设计的一大亮点。运动控制功能实现方法如下:

1)预选主/辅钩:主钩和辅钩不能同时工作。使用三位旋钮开关:当开关扳到“主钩”,对主绞车进行操作,当开关扳到“辅钩”,对辅绞车进行操作,不操作时开关处于中间位置。主/辅钩选择开关信号输出给LMIS。

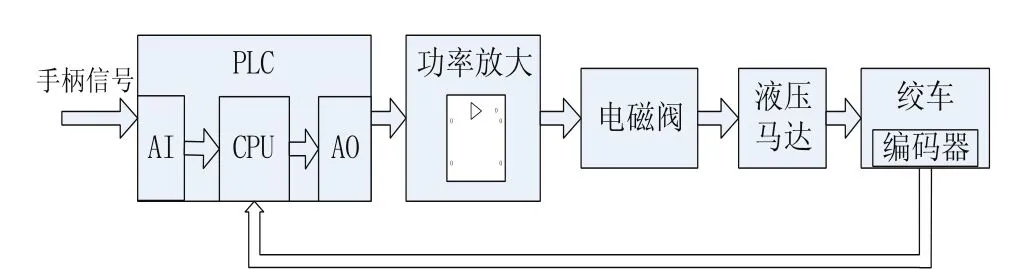

2)主/辅钩提升、下放及变速:当三位选择开关“主/辅钩选择”扳到任意一边时(默认情况下在中间位置),右手柄对相应的绞车进行操作,当按下手柄的使能按钮时,相应绞车指示灯亮。运动控制原理如图5所示,操作手柄将位置信号转换成电信号传递给PLC,AI(模拟量输入模块)捕捉手柄信号,经过CPU运算处理后通过AO(模拟量输出模块)传送给功率放大器,放大器驱动电磁阀,电磁阀调节流量控制液压马达的转速,液压马达带动绞车,绞车上配有的编码器可实时测算出绞车转速反馈给PLC,CPU进一步计算并自动调节放大器输出,此方法不仅可以达到手柄后拉提升,前推下放的功能,同时还可以自动调节钩速。

图5 运动控制原理图

3)吊臂起升、下放(变幅)及变速:对座椅上左手柄Y轴方向进行操作,当按下手柄的使能按钮并沿Y轴方向操作手柄时,变幅指示灯亮起,控制原理同前2),通过控制变幅绞车实现吊臂的起升和下放。后拉手柄,吊臂起升;前推手柄,吊臂下放;其中手柄与中位的距离代表了吊臂起升或下放的速度,距离越大表面速度越大。

4)吊机回转及变速:对左手柄X轴方向操作,控制回转马达实现吊机整体左右旋转。当按下左手柄的使能按钮并沿X轴方向操作手柄时,回转指示灯点亮,控制原理同2)。左推手柄,吊机左转;右推手柄,吊机右转;其中手柄与中位的距离代表了吊机旋转的速度,距离越大表明吊机旋转的速度越大。

5)恒张力控制:恒张力系统为了减缓和消除舷外作业时船体升沉运动所产生的载荷变化冲击[5]。只有辅钩具有恒张力功能,主绞车工作时恒张力功能失效。操作座椅右扶手上的“恒张力系统”选择开关,并按下右手柄顶部按钮,恒张力系统激活,点亮恒张力指示灯。iCrane触摸屏弹出恒张力操作画面,并在满足恒张力释放条件时做出提示。

6)载人功能:当吊机需要载人时,恒张力功能不可启动或立即失效。只有辅钩具有载人功能。载人选择开关打开时,点亮载人指示灯,电控系统设定超速报警,钩速超过25m/min报警。当载重超过15kN时,载人功能停止,并发出超载报警。选择载人功能后,iCrane电控系统向LMIS发出一个“载人功能已经启动”的数字信号。

3.4安全保护

本控制系统设计了多重安全保护措施,有效提高了吊机整体的安全可靠性。具体包括:

1)急停保护:分为电控急停和系统急停。电控急停负责切断PLC、触摸屏、电磁阀等运动控制设备的电源,保障人身安全。系统急停切断一切电源,人员紧急撤离逃生。

2)主/辅绞车、变幅绞车钢丝绳5圈保护:保证绞车到达滚筒预留缠绳5圈时,停止出绳,控制台蜂鸣器高频报警。此时,主/辅绞车、变幅绞车下放对应的比例放大器自动取消激活,对应的电磁阀失电。

3)主/辅钩防碰保护:当主/辅钩离上端定滑轮中心接近3m时,通过调节比例放大器增益控制主/辅钩上升速度减慢,此时主/辅钩提升未达到极限位置,还可以继续提升,控制台低频报警;当LMIS的A2B限位开关信号被触发,表明主/辅钩提升已到达极限位置,此时控制台高频报警,同时主/辅钩提升对应的比例放大器自动取消激活,电磁阀失电,停止主/辅钩提升。

4)变幅位置保护:吊臂上升到78°时低频报警,调节比例放大器增益减慢变幅绞车起升速度,吊臂上升到82.5°时高频报警,自动停止变幅绞车上行,此时只能下放。吊臂下降到5°时,电控系统低频报警,并控制变幅绞车下放速度减速,吊臂下降到-9.5°时,电控系统高频报警,并自动停止变幅绞车的下行,此时只能上行。此功能由高可靠性机械式凸轮旋转限位开关标定位置。

5)系统过载保护:LMIS通过板式拉力计和测力销测量负载的实际重量并与预设的负载曲线进行比较,当实际负载为额定负载的90%和110%时,分别给iCrane电控系统提供开关量信号。当实际负载为额定负载的90%时,电控系统低频报警,110%时,高频报警,同时停止吊机当前动作。

6)吊机超限撤销功能:吊机超限撤销功能包括负载超限撤销、吊臂高低位超限撤销以及钢丝绳最后5圈保护撤销。操作员按下“过载撤销按钮”时,可忽略超限保护进一步操作吊机,按钮按下10分钟之后,如果吊机还处于超限状态,则再次停止吊机。

7)吊机锁定保护:当不使用吊机时,在固定底座上面插入回转销固定吊机,回转销插入锁孔内达到一定深度,锁定传感装置反馈一个开关量信号,表明吊机已经锁定。此时,吊机的任何操作均无效。

8)回转区域保护:即扇形区域保护,变幅角小于70°时,可设定回转区域保护功能,用于限制吊机的工作区域,吊机出厂默认状态可以设为360°旋转,通过触摸屏上的“区域保护功能”界面对吊机进行区域设置,以吊机回转中心为原点输入两个对角坐标点,建立吊机工作区块。在吊机工作位置接近保护区域限制值时,吊机自动减慢回转速度,电控系统低频报警。此功能可以由用户管理员设置生效或撤销。

9)手柄误操作保护:由于液压系统的惯性和滞后性,当手柄信号变化过快时,液压系统中的比例阀跟随电控信号动作,对机械结构和液压管线造成冲击,严重影响吊机寿命。加入手柄信号斜坡保护功能,将手柄信号的变化率控制在一个斜坡内,能防止手柄误操作对系统产生冲击。该功能响应手柄动作时间为2.5s,即在2.5s内手柄信号变化超过设定值,则触发该功能,否则按手柄原始输入信号操作吊机。

3.5监测报警

控制系统实时监控吊机运行状态和各项参数,分主次两级画面显示,主画面主要监视液压油箱温度、液压油箱油位、风速以及强风报警、各运动速度等。次级画面主要监视各项工作压力和运行时间。为防止吊机在运行过程中突然停止对系统造成冲击,电控系统强制停止相应功能之前均有预报警功能,此时HMI显示黄色预警文本,同时系统发出低频报警声。当达到停止条件时,电控系统立即停止相应功能,并高频报警。在预报警过程中,电控系统自动启动速度保护功能,根据当前运动的速度进行减速,设定速度值为相应满负荷最大速度的30%,如果当前速度大于设定值,则减速到设定值;如果当前速度小于设定值,则不发生变化。速度保护功能涉及主/辅钩提升下放、变幅和回转。

3.6中央集成控制

本吊机控制系统采用中央集成控制,仅有少量设备另设有本地操作,如吊臂走道灯开关,柴油机相关操作

【】【】等。一体化中央全集成控制台是本控制系统设计的又一大亮点,将所有常规操作及指示元件、显示屏、柴油机远程控制套件,雨刷控制套件等均集成于控制台座椅扶手处,极大的节省了安装空间,结构紧凑美观,符合人机工程学,扩大了操作者活动空间和视野,提高了用户使用舒适度。所有按钮、钥匙开关、指示灯等电气元件按照系统功能和操作者使用习惯划定安装区块,集中但层次分明,均设计有中英文醒目标识,元件结构设计充分考虑防止误操作。图6为集成控制台。

图6 集成式一体化操控台

3.7辅助功能

辅助功能主要包括日志记录、维护提醒、辅助通讯等。对吊机发生的重要事件及时间节点进行记录,例如开机、断电、模式选择等,并可以对历史事件和系统报警信息进行查询。累计吊机的工作时间,到达预设时间提醒用户维护设备,例如更换钢丝绳等。除此以外,配备有多种辅助通讯设备:操作员可以使用VHF座式对讲机、手持对讲机等与甲板上人员进行通话,还可以使用PA喊话系统通过麦克风及扬声器传送语言。

4 结束语

本文所述全集成自动控制系统已在宝石机械公司试制的40t钢丝绳变幅海洋平台吊机上得到成功应用与试验,试验模拟了各项常规作业工况、舷外恒张力控制、各类安全保护等,试验效果优良[6]。作为海洋平台吊机的核心指挥部件,自动化控制系统发挥着非常重要的作用,充分保障了吊机有效操作和监控等方面的性能,使系统安全可靠性大幅度提高。自动化、集成化、智能化势必成为海洋平台吊机控制系统未来发展趋势。

参考文献:

[1] 徐小鹏,王定亚,王书峰,等.海洋平台吊机关键技术及发展趋势研究[J].石油机械,2013,41(6):54-58.

[2] American Petroleum Institut.specification for offshore pedestal mounted crane[S].2004.

[3] 周凤星,程耕国,周志裕.海洋石油钻井平台吊机监测系统[J].控制工程,2003(5):472-473,477.

[4] 中国船级社.船舶与海上设施起重设备规范[M].北京:人民交通出版社,2007:35-55.

[5] 鄢华林,姜飞龙.海洋平台吊机波浪补偿系统研究[J].液压与气动,2011(2):22-25.

[6] 《中国水运》编辑部.宝石机械40吨海洋平台吊机完成试验[J].中国水运,2014(4):61.

Research on key technologies of TIA offshore platform crane

XU Jie1, ZHANG Qing-feng2, LIU Qi-meng2, LI Lei2, WANG Bo-fang2

中图分类号:TE952

文献标识码:A

文章编号:1009-0134(2016)05-0005-05

收稿日期:2016-01-19

基金项目:中国石油装备制造分公司项目 :海洋平台吊机研制(Y-09K900010)

作者简介:徐杰(1970 -),女,辽宁人,工程师,硕士,主要从事海洋石油平台建造的工作。