基于正交试验的一种Fe-Cr-Ni合金轴套精铸工艺参数优化

2016-07-07李玉来周子刚袁子洲

李玉来,周子刚,袁子洲

(1.浙江省宣达耐腐蚀特种金属材料研究院,浙江温州 325105;2.兰州理工大学,甘肃兰州 730050;3.兰州理工大学温州研究生分院,浙江温州325105)

基于正交试验的一种Fe-Cr-Ni合金轴套精铸工艺参数优化

李玉来1,周子刚2,3,袁子洲2,3

(1.浙江省宣达耐腐蚀特种金属材料研究院,浙江温州 325105;2.兰州理工大学,甘肃兰州 730050;3.兰州理工大学温州研究生分院,浙江温州325105)

摘要:基于正交试验的方法,运用ProCAST软件对一种Fe-Cr-Ni合金轴套的熔模铸造过程进行了模拟,确定了指导实际生产的优化工艺参数:浇注温度为1 380 ℃,浇注速度为4.0 m/s,型壳温度为650 ℃。在优化的工艺参数下,改进横浇道的高度,通过企业实际生产验证,获得了合格的铸件产品。

关键词:正交试验;Fe-Cr-Ni合金;轴套;熔模铸造;工艺优化

稿件编号:1510- 1110

铸造工艺设计过程中,有许多繁琐的计算和大量的查表等工作,工艺设计人员如果只依赖“经验+试验”的方法进行判断具有相当大的盲目性,难以保证铸件质量的稳定性,并且导致试制产品的周期延长、成本升高[1-2]。这些都不利于铸造行业的迅速发展。近年来,随着数值模拟技术的发展,越来越多的铸造工作者使用铸造模拟软件ProCAST来验证或者优化产品的铸造工艺,减少或消除铸造缺陷,提高成品率以缩短产品开发周期、降低成本[3-5]。

1 铸造过程模拟和正交试验设计

1.1 轴套的铸造过程模拟

1.1.1 实体建模和网格划分

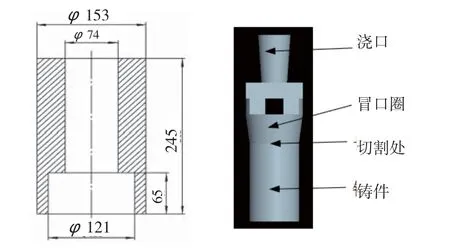

研究铸件为套筒状的轴套,材质为一种Fe-Cr-Ni合金,铸件尺寸如图1.a所示。采用Pro/Engineer三维实体造型软件进行造型,如图1.b所示。金属液从浇口杯注入,通过直浇道后在钢液静压力的作用下流入横浇道和内浇道,最后流入铸件。

图1 铸件尺寸和带浇注系统的实体造型

将Pro/Engineer所建的三维模型保存为igs格式文件,采用ProCAST软件自带的Meshing功能进行面网格划分和修复,网格边长为12 mm,用Shell功能在铸件外生成一个厚度为10 mm的型壳,最后生成体网格,保存为mesh格式文件。

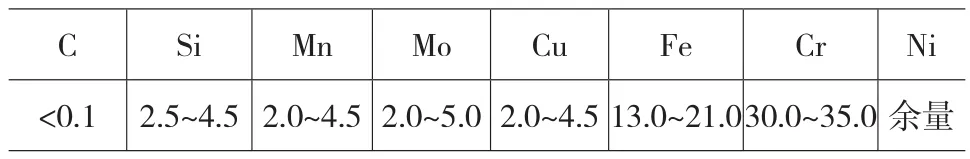

1.1.2 材料热物性参数和应力数据

该Fe-Cr-Ni合金是奥氏体组织的镍基合金,合金主要成分如表1所示。本文中的Cr、Si等元素的含量都超过了ProCAST软件中材料数据库中的值,因此用JMatPro材料性能模拟软件计算该合金的热物性参数和应力参数,然后导入到ProCAST软件中进行计算。热物性参数主要包括焓H、热导率λ和密度ρ等。应力参数主要包括杨氏模量、泊松比、屈服应力和硬化系数等,这些热物性参数一般均随温度的变化而变化。

表1 Fe- Cr- Ni合金的化学成分 w(%)

1.1.3 初始条件和边界条件的确定

通过JMatPro软件计算得到该合金的液相线和固相线温度分别为1 261 ℃和1 186 ℃。实际生产工艺为:浇注温度为1 420 ℃,浇注速度为3.0 m/s,型壳温度为650 ℃。冷却类型为Air cooling。浇注类型为Gravity Filling。金属与砂型间的换热系数为500 W/(m2·K)。型壳材料采用SAND_Silica,型壳采用Rigid模型;铸件域采用Elasto-Plastic模型,在大多数情况下,采用弹-塑性模型会得到真实的结果[5]。模拟的终止条件是TSTOP=400 ℃,最后保存为dat格式的文件。运行DateCAST和ProCAST进行热-流动-应力耦合模拟。

针对此机械臂拾取系统建立模糊闭环控制系统,其控制最终的效果是通过调整输入机械臂气体压力的大小,将拾取的电子元件准确地放置在指定的位置点。系统控制信号选择机械臂末端位移的测量信号,然后根据位移测量值与参考值的偏差e及偏差变化率ec来控制输入压力P的大小,从而控制机械臂拾取元件到达指定位置。在此系统中的模糊控制器的输入量是机械臂位移的偏差e和偏差变化率ec,输出量u是输入气体的压力。假设机械臂拾取元件的运动位移为500 mm,最大超调量不超过10%。

按实际生产工艺生产的轴套铸件有裂纹,如图2所示。用SDT Q600进行DTA检测,该合金的液相线和固相线温度分别为1 274 ℃和1 213 ℃,如图3所示。该检测温度与JMatPro软件计算的相差不大,说明模拟结果是准确的,该温度也为后文正交试验浇注温度的设定提供帮助。

图2 实际铸件热裂纹位置

图3 DTA曲线

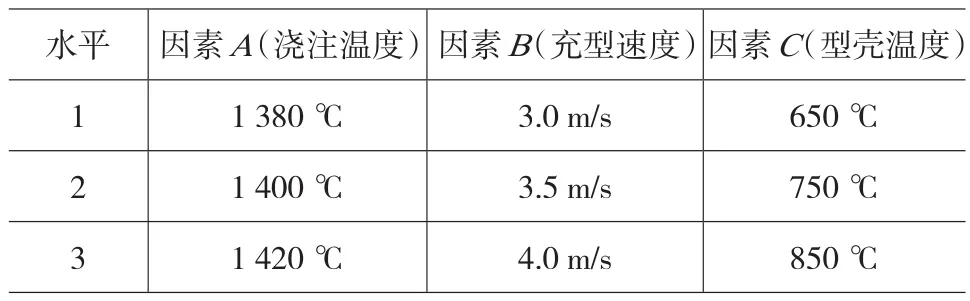

1.2 正交试验设计

浇注温度、浇注速度和型壳温度是精铸的关键工艺参数,决定了金属液的充型和凝固过程。因此,选择正确的工艺参数至关重要[6]。本文中为得到最佳的工艺参数方案,在其他条件不变的情况下,进行3因素3水平正交试验模拟[4,7],因数和水平见表2[8]。

表2 试验因素和水平

2 正交试验模拟结果分析和讨论

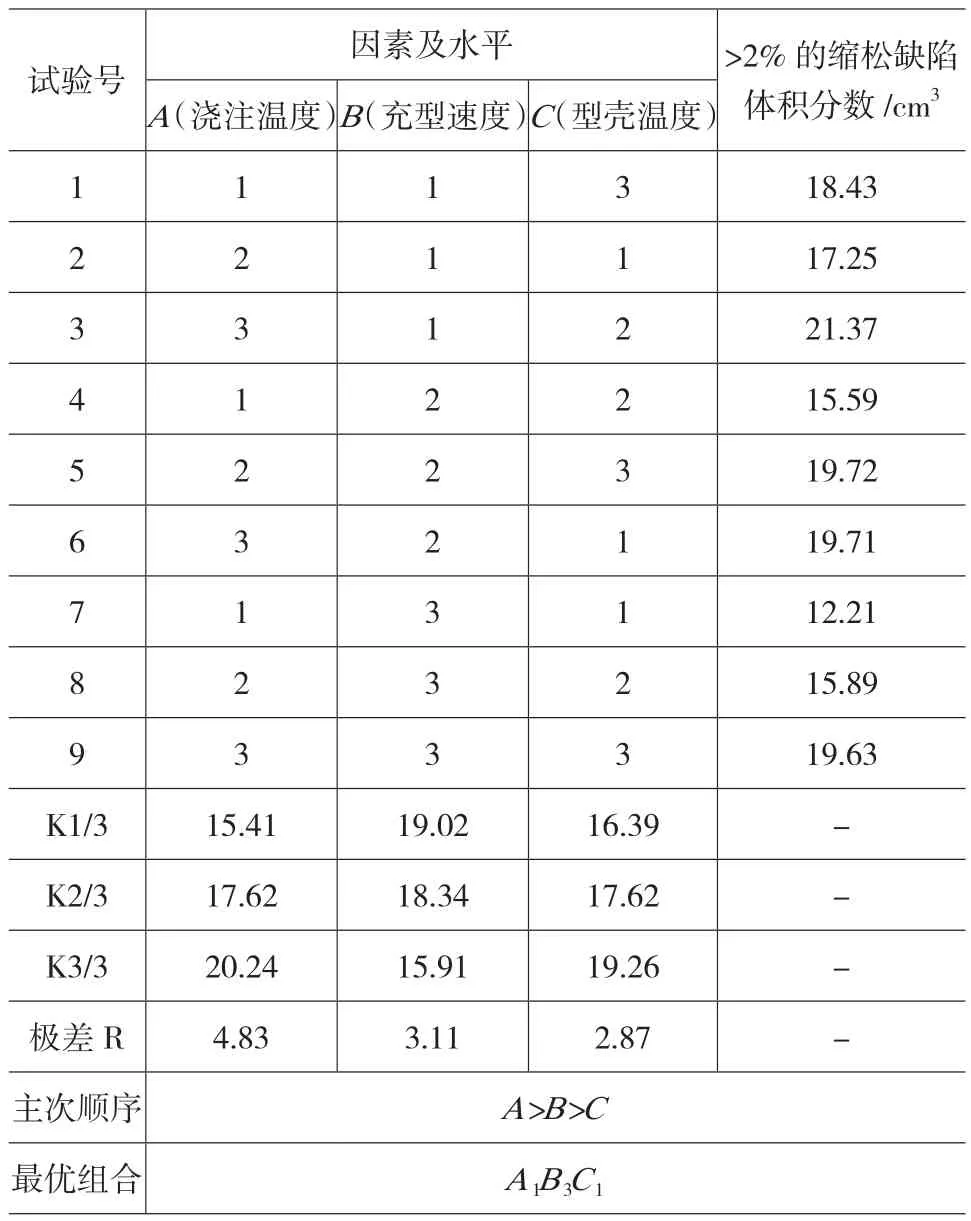

正交试验结果见表3。在Shrinkage porosity中体积分数大于1%认为是宏观缩松[5],因此,本文中的评判指标为空隙率大于2%的缩松缺陷体积分数。对得到的结果采用极差分析的方法[1],根据极差大小得到主次顺序为RA>RB>RC。因此可以判断出,本试验中浇注温度是影响铸件质量的最主要的因素,充型速度次之,型壳温度的影响最小。

表3 正交试验设计表

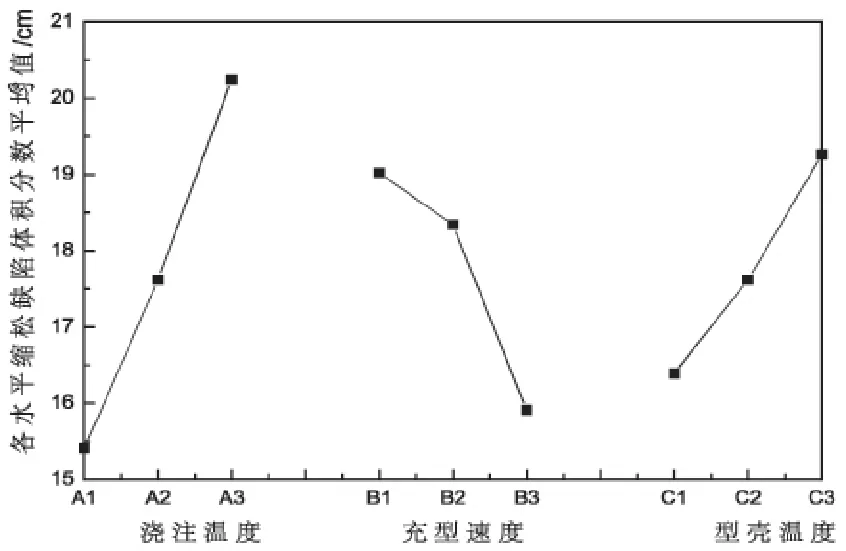

用A、B、C各水平的平均值作出3个曲线图[1]。如图4所示,不同因素的水平发生改变时对试验结果的影响趋势图.本文中计算冒口圈与铸件之间大于2%的缩松缺陷。缩松缺陷体积分数越小,表明铸件的质量越好,因此确定最优的水平组合方案为A1B3C1。即浇注温度为1 380 ℃,浇注速度为4.0 m/s,型壳温度为650 ℃。

图4 各因素对试验结果的影响趋势图

图 5 铸件充型过程的温度场

3 工艺参数优化后的铸造过程模拟

正交试验优化工艺参数后,通过对铸件充型和凝固过程的分析,缩孔、缩松的预测和应力场的分布,可以对该工艺的优化效果有更为清晰的了解。最优方案 A1B3C1在正交试验设计表中。

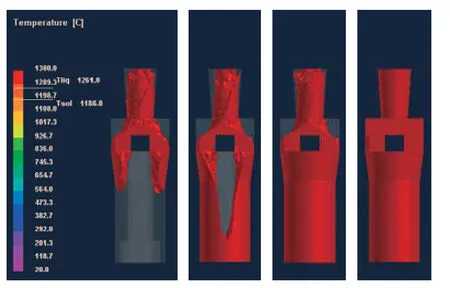

3.1 铸件充型过程分析

轴套浇注时,钢包中的钢液流经直浇道,依靠金属液产生的静压力,依次流入横浇道、内浇道和轴套,整个充型过程需要7.231 s。图5是2.4463 s、4.4705 s、6.4223 s和7.2220 s时铸件充型过程的温度场模拟结果,可以看到轴套充型完整,不会产生冷隔、浇不足等缺陷。

3.2 铸件凝固过程分析

图6为铸件凝固时间和缩松、缩孔分布图。从图6.a可以看出,红色区域的凝固时间最长,该区域大多数为浇注系统部位,说明浇注系统凝固所需的时间最长。从图中还可以看出铸件按照定向凝固原则从下到上进行凝固。从图6.b可以看出,缩松、缩孔在浇注系统区域产生的比较多,铸件部位也有少量的缩松、缩孔,这一结果与凝固时间分析结果相一致;并且冒口圈与铸件之间形成隔绝的“孤岛”。

3.3 铸件有效应力的分布

从图7可以看出,铸件的最大有效应力出现在铸件最下面最薄的部位,但是靠近铸件内壁应力比较集中。这是由于缩松、缩孔的存在,减小了铸件的有效承载面积,造成应力集中。这与实际浇注中出现热裂纹的位置基本相同。

图6 铸件的凝固时间和缩松、缩孔分布图

图7 铸件的有效应力图

4 生产验证

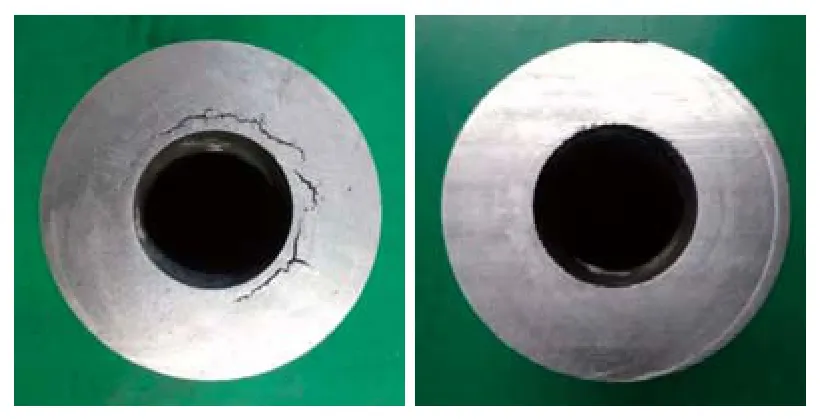

分析优化工艺参数后的凝固过程,发现铸件产生热裂纹的主要原因是补缩不够,形成了隔绝的“孤岛”,在收缩应力作用下,产生热裂且使裂纹从冒口处纵向下移至铸件处,横向从内壁向外延伸。重力铸造主要靠浇冒口来实现补缩[1]。因此在生产验证的时候提出了两种方案:①适当加大冒口圈斜度,使冒口圈加粗;②由生产经验得到,对于该合金材料各组元截面比例取:F冒口圈∶F内∶F横=1∶1.2∶1.44,发现其横浇道设计不合理,应由原来的50 mm增加到80 mm。两种方案的目的都使铸件有足够的补缩量,让缩松、缩孔转移到浇冒系统中去。经车间浇注试验,方案2得到了合格的铸件,并且后续的生产中都得到了合格的产品。图8为两种方案生产出的铸件。

图8 两种方案所生产的铸件

5 结论

(1)基于正交试验方法设计确定了影响熔模铸造铸件结果的主次因子分别为浇注温度、浇注速度和型壳温度。

(2)在其他工艺条件不变的情况下,浇注温度为1 380 ℃,浇注速度为4.0 m/s,型壳温度为650 ℃是缩松缺陷体积分数最小的工艺参数。即充型要快,浇注温度和型壳温度相对低一些较好。

(3)在优化的工艺参数下,通过改进横浇道的高度,通过车间实际生产验证,获得了合格的铸件产品,铸件组织致密,质量稳定。

参考文献

[1] 王明智,陈刚,周志.基于正交试验的铝合金轮毂铸造工艺参数优化[J].热加工工艺,2015,44(5):65- 68.

[2] 袁有录,曾大新,董艺,等. 42CrMo 复杂铸钢件熔模精铸过程数值模拟及试验研究[J].铸造,2008,57(5):473- 476.

[3] 李豫川,宋丹路.某微型涡轮发动机涡轮熔模铸造工艺设计与优化[J].铸造,2015,64(3):220- 224.

[4] 孙习,张可人,张洁,等.ZL101A 铝合金机器人件的熔模铸造数值模拟[J].铸造技术,2015,36(4):997- 999.

[5] 李日,马军贤,崔启玉.铸造工艺仿真 ProCAST 从入门到精通[M].北京:中国水利水电出版社,2010.

[6] 王军峰. 铝合金熔模精密铸造工艺研究[D]. 浙江:浙江工业大学,2010.

[7] 成岳,夏光华.科学研究与工程试验设计方法[M]. 湖北:武汉理工大学出版社,2005.

[8] 传海军,刘高峰,杨新强,等.操纵壳体压铸充型和凝固过程的数值模拟[J].铸造,2015,164(2):130- 134.

[9] 何顺荣,贾胜超, 朱健平,等. ZA40合金成分配比的优化[J]. 中国铸造装备与技术,2011(5).

Optimization of process parameters of a Fe-Cr-Ni alloy sleeve precision casting based on orthogonal test

LI YuLai1,ZHOU ZiGang2,3,YUAN ZiZhou2,3

(1.The Institute of Xuanda Corrosion-Resistant Special Metals of Zhejiang Province,Wenzhou 325105,Zhejiang,China;2.Lanzhou University of Technology, Lanzhou 730050, Gansu,China; 3.Wenzhou graduate student Branch,Lanzhou University of Technology,Wenzhou 325105,Zhejiang,China)

Abstract:Based on the orthogonal experiment,the Investment casting process of a Fe-Cr-Ni alloy sleeve was simulated by using ProCAST software.The optimal process parameters to guide actual production were determined,namely,the pouring temperature is 1 380 ℃,the pouring speed is 4.0 m/s,the shell temperature is 650 ℃.Under the optimal process parameters,the height of the runner was improved.Through the actual production verifi cation of the enterprise, the qualifi ed casting product was obtained.

Keywords:orthogonal test;Fe-Cr-Ni alloy;sleeve;investment casting;process optimization

中图分类号:TG249.5;

文献标识码:A;

文章编号:1006-9658(2016)02-0013-04

DOI:10.3969/j.issn.1006-9658.2016.02.004

收稿日期:2015- 10- 27

作者简介:李玉来(1957—),男,高级工程师,主要从事耐腐蚀特种金属材料冶炼、铸造工艺的研究.