高热环境下前缘结构高温应变测量

2016-07-05陈德江杜百合

吴 东,陈德江,周 玮,杜百合

高热环境下前缘结构高温应变测量

吴 东*,陈德江,周 玮,杜百合

(中国空气动力研究与发展中心超高速空气动力研究所,四川绵阳 621000)

高超声速飞行器前缘在大气层中长时间飞行时受热严酷,热应力影响大,分析前缘结构热应力十分必要。在电弧风洞模拟的高热环境下采用高温应变计对高超声速飞行器前缘结构进行了高温应变测量,介绍了试验设备、试验条件、试验模型和热输出标定等,并介绍分析了碳基复合材料和某耐热合金2种材料前缘模型试验结果,同时对比了有限元计算结果,表明测量结果真实。试验应变测量最高温度600℃,试验结果表明,前缘模型侧面平板的应力状态处于合理水平。应力应变数据对于结构优化设计起到了重要作用。

高超声速;应力;应变;风洞;高温;测量

0 引 言

高超声速飞行器长时间在临近空间内飞行,气动加热严酷,相对以往高超声速再入飞行器而言,它面临的气动热环境具有低焓、中等热流、加热时间长、动压高的特点。为了实现飞行器长航时精确控制,飞行器需采用微烧蚀、维型式的防热设计;飞行器的头部、翼舵前缘等是飞行器受热最严重的部位,温度梯度大,热应力影响大,前缘热结构电弧风洞考核评估是关键。前缘电弧风洞试验,重点考核热应力的影响,热结构应力场测量分析是非常必要和重要的[1-4]。

应力通常采用应变测量的方法。接触式应变测量采用在被测件表面安装应变计的方法,在常温下进行应变测量已非常成熟,在高温环境(通常指温度在350℃以上)进行应变测量,国内外开展了一些研究和实践[5-9]。在国内,对火力发电厂的主蒸气管道采用焊接式高温应变计进行了高温应力测量,测量温度达到了550℃[10];将热应变测试技术应用到大型耐火浇注料的应变测量上,测量温度达到约750℃;对飞机发动机涡轮转子叶片采用动态高温应变计进行了动应变测量,得到了800℃的动态应变数据。在国外,美国的研究人员研究了FeCrAl合金、PdCr合金等合金的丝式和薄膜式高温应变计,并对温度补偿元件进行了研究,减小了热输出,可使用高温陶瓷粘接和喷涂2种安装方式,高温应变计的使用温度达到1000℃,并已运用到飞行器高温应变测量试验中[11-18]。国内的高温应变测量与国外的差距较大,在国内开展的热结构试验中高温应变测量研究甚少,未达到工程应用的水平。因此在热结构试验中开展了高温应变测量工程化应用研究。根据国内外研究实践经验和热结构试验中高温应变测量的特点,本文采用了高温应变计测量方法进行研究。

本文介绍电弧风洞高超声速飞行器前缘热结构试验中试验设备、试验条件、试验模型、应变计热输出标定等,并对试验结果进行介绍分析。

1 前缘模型试验

1.1试验设备

试验在中国空气动力研究与发展中心的超声速电弧风洞上进行。超声速电弧风洞设备包括风洞本体、测试设备以及配套设备,其中风洞本体由电弧加热器、喷管、试验段、扩压器和冷却器等组成,测试设备包括加热器运行参数测试设备、数据采集处理系统等,配套设备由电源系统、供水系统、供气系统、真空系统、控制系统和模型送进系统等构成。根据模型的外形和尺寸,试验配备喷管为出口尺寸650mm× 150mm大尺寸矩形喷管。

1.2试验条件

试验采用驻点试验技术,模型通过水冷支架安装在送进系统上,待加热器状态稳定后,由送进系统将模型快速输运到喷管出口中心位置进行试验,利用高温高速气流法向作用到模型头部来模拟所需的热环境。前缘模型试验示意图如图1所示。模拟的参数主要为气流总温、气流总压及加热时间,同时监测模型表面热流密度和表面压力,重点测量模型热应变。模型高温应变的影响因素主要为气流总温、总压等热环境参数、模型结构及其装配等。因此试验时需保证热环境参数模拟的准确性,以及装配模型时各部件配合间隙甚至螺钉预紧力与实际情况一致。

喷管出口马赫数为5,试验的气流总温约1900K,气流总压为3MPa,模型迎角为0°。试验采用变参数运行技术逐步到达所需的最高气流总温。

图1 前缘模型试验示意图Fig.1 Sketch map of front edge model test

1.3试验模型

前缘模型由前缘、侧面平板、侧边条和后基条等组成,在2块侧面平板上背面中心线和距离中心线80mm处布置了4个应变测点,分析认为测点处受到的是X向和Y向的双向应力状态,每个测点沿X向和Y向分别粘贴高温应变计,组成二轴90°应变花,其中应变计1#沿Y向,应变计2#沿X向。

高温应变测量影响因素主要为高温应变计的安装、导线热输出的消除、导线电阻影响和应变计热输出影响等。因此重点对高温应变计的安装方法、消除导线热输出的三线连接法和应变计热输出标定等进行了描述。

试验共有2种模型材料,分别是碳基复合材料和某耐热合金,2种材料都无法焊接,采用粘贴式的高温应变计。应用的高温应变计敏感栅材料为铁铬铝合金,敏感栅尺寸为6mm×3mm,使用的粘接剂为磷酸盐类无机粘接剂,使用温度可达900℃。在模型材料表面处理上,耐热合金采用喷砂进行表面粗糙度处理,而碳基复合材料采用喷砂会损坏表面材料造成表面极不平整,因此碳基复合材料表面采用人工砂纸打磨的方式。在热处理方面,高温应变计采用了3个阶梯式的固化温度,分别为160、220和400℃,热处理在烘箱中进行。

由于导线受热会产生热输出从而对测量结果产生影响,采用三线连接法来消除其热输出的影响。由于应变计工作臂和平衡臂中的导线电阻相等,并且在相同的温度场中,所产生的电阻变化因处于相邻桥臂而相互抵消,起到了温度自补偿的作用。在高温影响的区域采用高温导线,高温导线绝缘材料为复合型玻璃纤维,导体材料为镍丝,额定温度为800℃。高温区外到应变仪调理器采用常温导线。高温应变计采用三线连接法后,测量仪器采用半桥连接法。测量仪器采用东华公司的DH5920动态应变仪。

由于模型材料无法焊接,不能采用点焊金属薄片的方式固定导线,因此采用高温胶带固定导线,而高温胶带耐温约400℃,不能满足需要,还需通过内置导线支架固定高温导线从而防止导线拽动损坏应变计。在高温应变计旁粘贴了热电偶,测量应变的同时测量温度,以便为热输出修正和灵敏系数修正提供温度数据。装配前后的前缘模型示意图如图2所示,粘贴应变计的侧面平板示意图和照片如图3所示。

图2 装配前后的前缘模型示意图Fig.2 Sketch map of front edge model before and after assembly

图3 粘贴应变计的侧面平板示意图和照片Fig.3 Sketch map and photo of side flat with strain gages

试验前检查高温应变计时,记录每个高温应变计的电阻以及其高温导线和常温导线的电阻,以便进行导线电阻修正。同时检查高温应变计的绝缘电阻,通常室温绝缘电阻需大于10MΩ。

1.4应变计热输出标定

应变计温度补偿采用热输出曲线修正法。先在电阻炉中标定应变计的热输出得出稳态热输出曲线,将粘贴应变计的平板放置在电阻炉中,然后按台阶升温到整数温度台阶,每个温度台阶保温一段时间待模型温度平衡后采集记录应变计的输出。

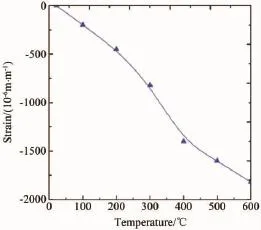

为避免高温应变计的分散性误差,对每个高温应变计进行了逐片标定。由于碳基复合材料是各向异性的,在X向和Y向上的高温应变计热输出存在较大差异。典型的碳基平板上高温应变计的热输出曲线如图4所示,典型的耐热合金平板上高温应变计的热输出曲线如图5所示。由于碳基复合材料在电阻炉中存在高温氧化现象,为保护模型只升温到500℃。

1.5模型试验

在完成流场参数校测后,进行了模型表面参数测量,包括模型表面的热流分布和压力分布。前缘大尺度模型侧面平板横向参数分布均匀,纵向有一定的温度梯度。最后进行了模型试验,试验时间为90s,应变测点最高温度为600~700℃。

图4 碳基平板上高温应变计的热输出曲线Fig.4 Thermal output histories of strain gages on carbon flat

图5 耐热合金平板上高温应变计的热输出曲线Fig.5 Thermal output history of strain gages onheat-resistant alloy flat

2 试验结果分析

2.1应变数据处理

在试验取得应变测量的原始数据后进行数据处理工作。数据处理分3个步骤进行,原始测量应变值首先进行导线电阻修正,然后进行热输出修正,最后进行灵敏度系数修正。

试验采用二轴90°应变花,可按广义虎克定律求得2个主应力。

2.2模型试验结果

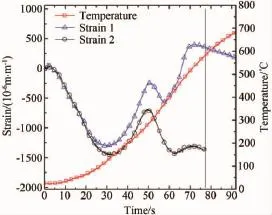

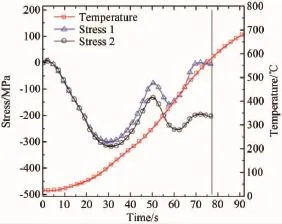

碳基前缘模型相同位置的各测点的测量结果一致性较好,典型应变应力测量结果所示图6和7所示。图中应变1的最大应变约-1200μm/m,应变2的最大应变约-1500μm/m,为压缩应变。主应力1的最大应力约-280MPa,为Y向压缩应力;主应力2的最大应力约-300MPa,为X向压缩应力。应变计2在约600℃时信号异常,分析原因是碳基材料和高温粘接剂热膨胀系数差别大导致应变计脱落损坏,下一步应考虑应变计的喷涂安装方式。

图6 碳基前缘模型修正后应变曲线Fig.6 Modified strain histories of carbon front edge model

图7 碳基前缘模型应力曲线Fig.7 Stress histories of carbon front edge model

在试验时间为50s左右时,应变曲线和应力曲线存在突变,分析原因是由于高温应变计的丝栅材料铁铬铝合金在300℃左右时存在相变点从而导致了曲线的突变,而热输出标定没有模拟实际温升速率导致这种突变误差在热输出修正时没有被消除,因此在试验时间50s左右,应变曲线和应力曲线存在突变的数据有较大误差。

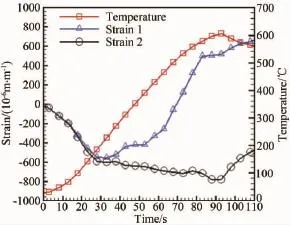

耐热合金前缘模型相同位置的各测点的测量结果一致性较好,典型应变应力测量结果如图8和9所示。图中应变1的应变约在-500~500μm/m之间,应变2的最大应变约-800μm/m,为压缩应变。主应力1的应力约在-130~80MPa之间;主应力1方向沿Y向。主应力2的最大应力约-180MPa,为X向压缩应力,压缩应力随着温度的升高总体逐渐变大,在最高温度附近达到最大值,停止试验后压缩应力随温度的降低逐渐变小。耐热合金前缘模型的应变曲线和应力曲线在300℃左右同样存在着突变现象,在数据处理时进行了修正。

图8 耐热合金前缘模型修正后应变曲线Fig.8 Modified strain histories of heat-resistant alloy front edge model

图9 耐热合金前缘模型应力曲线Fig.9 Stress histories of heat-resistant alloy front edge model

2.3模型试验结果分析

2种材料模型的结构和尺寸相同,其应变测点布置位置也相同,2种材料模型相同位置的应变应力数据变化趋势一致。模型应变测点处在Y向受压缩应力和拉伸应力的共同影响,压缩应力是模型测点处在Y向受热膨胀并受到前后结构的约束产生的,拉伸应力是模型外表面温度大于模型内表面温度而在模型内表面测点处产生的;在试验约70s前Y向受热膨胀约束产生的压缩应力大于Y向模型内外表面温差产生的拉伸应力,而试验约70s后Y向模型内外表面温差产生的拉伸应力逐渐大于Y向受热膨胀约束产生的压缩应力。模型应变测点处在X向同样受压缩应力和拉伸应力的共同影响,但在X向表现为压缩应力,分析认为是模型测点处在X向主要受到受热膨胀并被两端结构约束产生的压缩应力影响,X向压缩应力大于X向模型内外表面温差产生的拉伸应力。从前缘模型结构以及前缘模型后端连接处被水冷支架约束的情况分析,模型应变测点处X向受到的约束远大于在Y向受到的约束,因此X向的压缩应力大于Y向的压缩应力。

高温应变响应和电弧风洞的热环境参数如总温、总压等参数有着密切的关联影响。若改变总温、总压等参数,会改变模型表面热流密度等参数,会影响模型热响应及各部位的膨胀约束条件从而影响热应变响应,从而改变模型温升速率、应力应变变化速率及其最大值。如增加总温、总压等参数,会增加模型表面热流密度等参数,增加模型温升速率、应力应变变化速率及其最大值。

利用有限元软件进行了耐热合金前缘模型热应力计算。用三维数值方法计算前缘结构随试验时间的温度场分布和应力场分布,边界条件为除外形底部为绝热边界,其他部分为对流加热边界;热应力场计算假定结构的材料为均质,张量形式的热弹性力学控制方程组由弹性力学的变分原理将其化为经典的有限元求解方程;并且对物体受热产生的应力问题,物体由于热膨胀只产生线应变,而剪切应变为0。耐热合金前缘模型测量值、计算值对比应力曲线(X向)如图10所示。耐热合金前缘模型X向应力的测量值与计算值的误差在15%左右,计算结果表明试验数据真实,应变和应力曲线能真实反映出模型的热应变应力状态。

图10 耐热合金前缘模型测量值、计算值对比应力曲线Fig.10 Comparison of measured values and computed values of stress histories of heat-resistant alloy front edge model

从2种材料前缘模型的应力应变测量结果来看,相同位置的数据一致性较好,应变测量最高温度约600℃。从试验结果分析,碳基前缘模型侧面平板的应力较大,但仍在材料许用应力以内;耐热合金前缘模型侧面平板的应力状态在平板材料许用应力的合理水平,不会对模型结构造成损坏。

根据试验测量得到的温度数据和模型背面的应力应变数据,对模型热应力场仿真的计算方法、边界条件等进行优化,可以更加准确推算出模型迎风面、前缘等部位的应力应变状态。在试验的热环境下得到前缘模型的应力应变数据,可以分析前缘模型各部件的应力状态,判断是否超过其许用应力,如果该部件的应力状态远小于其许用应力,可以考虑减小该部件厚度等尺寸以减轻飞行器重量;若该部件的应力状态接近或超过其许用应力,须考虑更改该部件的结构、尺寸或者该部件与相邻部件配合缝隙等。如果飞行器飞行的热环境发生变化,可以根据热环境与高温应变响应的关联性,利用试验的热环境下得到的应力应变数据推算出飞行的热环境下前缘结构的应力应变数据,从而判断前缘结构的安全余量及破坏几率,并据此对结构进行优化设计。因此应力应变数据对于结构优化设计起到重要作用。

3 结 论

试验中对2种材料前缘模型进行了高温应变测量,结论如下:

(1)碳基模型高温应变计在约600℃时信号异常,分析原因是碳基材料和高温粘接剂热膨胀系数差别大导致应变计脱落损坏,应发展喷涂安装应变计的方式;

(2)碳基模型应变曲线和应力曲线存在着突变,应在热输出时标定模拟实际温升速率,使这种突变误差在热输出修正时得到消除;

(3)对耐热合金前缘模型进行了热应力计算,计算结果表明试验数据真实,应变和应力曲线能真实反映出模型的热应变应力状态;

(4)试验结果表明,2种材料前缘模型侧面平板的应力状态在平板材料许用应力以内,不会对模型结构造成损坏。

[1]罗金玲,周丹,康宏琳,等.典型气动问题试验方法研究的综述[J].空气动力学学报,2014,32(5):600-609.

Luo J L,Zhou D,Kang H L,et al.Summarization of experimental methods associated with typical aerodynamic issues[J].Acta Aerodynamica Sinica,2014,32(5):600-609.

[2]黄伟,罗世彬,王振国.临近空间高超声速飞行器关键技术及展望[J].宇航学报,2010,31(5):1259-1265.

Huang W,Luo S B,Wang Z G.Key techniques and prospect of near-space hypersonic vehicle[J].Journal of Astronautics,2010,31(5):1259-1265.

[3]张伟,张正平,李海波,等.高超声速飞行器结构热试验技术进展[J].强度与环境,2011,38(1):1-8.

Zhang W,Zhang Z P,Li H B,et al.Progress on thermal test technique of hypersonic vehicle structures[J].Structure &Environment Engineering,2011,38(1):1-8.

[4]孙宗祥,唐志共,陈喜兰,等.X-37B的发展现状及空气动力技术综述[J].实验流体力学,2015,29(1):1-14.

Sun Z X,Tang Z G,Chen X L,et al.Review of the state-of-art and aerodynamic technology of X-37B[J].Journal of Experiments in Fluid Mechanics,2015,29(1):1-14.

[5]沈观林.应变电测技术新发展及在反应堆结构等工程中的应用[J].原子能科学技术,2008,42:681-684.

Shen G L.New development of strain gauge measurement technique and applications in reactor structures etc.engineerings[J].Atomic Energy Science and Technology,2008,42:681-684.

[6]尹福炎.高温应变片在高温下的性能特性[J].科技应用,2011,40(9):5-12.

Yin F Y.The performance characteristics of high temperature strain gauge under high temperature[J].Science &Technology Application,2011,40(9):5-12.

[7]沈观林.应变电测与传感器技术的新发展及应用[J].中国测试,2011,37(2):87-91.

Shen G L.New developments of strain gauge measurement and transducer technique and applications in all kinds of engineers and domains[J].China Measurement &Test,2011,37(2):87-91.

[8]罗世昌.高温应变电测的特殊技术研究[J].现代机械,2000,1:43-46.

Luo S C.Special technology research of high temperature strain measurement[J].Modern Machinery,2000,1:43-46.

[9]张佳明,王文瑞,聂帅.高温电阻应变片特性参数标定实验研究[J].中国测试,2014,40(5):25-28.

Zhang J M,Wang W R,Nie S.Research and calibration experiment of characteristic parameters of high temperature resistance strain gauges[J].China Measurement &Test,2014,40(5):25-28.

[10]刘荣庆,张少钦,张育远,等.高温高压蒸汽管道应变测量及应力分析[J].中国电力,2006,39(8):41-44.

Liu R Q,Zhang S Q,Zhang Y Y,et al.The strain measurement of high temperature high pressure steam pipes and stress analysis[J].Electric Power,2006,39(8):41-44.

[11]Lei Jihfen.High temperature static strain measurement with an electrical resistance strain gage[R].AIAA-92-5039,1992.

[12]Lei Jihfen.High-temperature extensometry and PdCr temperature-compensated wire resistance strain gages compared[R].NASA Lewis Research Center,2000.

[13]Piazza Anthony.High-temperature sensor applications for ground testing of C-17engine[R].NASA Dryden Flight Research Center,2007.

[14]Larry Hudson,Craig Stephens.Thermal-mechanical testing of hypersonic vehicle structures[C].Hypersonic/MURI review meeting,Santa Barbara,CA,2007.

[15]Anthony(Nino)Piazza,Lance W Richards,Larry D Hudson.High-temperature strain sensing for aerospace applications[C].Summer WRSGC,2008.

[16]Gregory Otto J,You Tao.High temperature strain gages[R].NASA US007963171B2,2011.

[17]Gregory Otto J,Chen X M.Low TCR nanocomposite strain gages[R].NASA US008191426B2,2012.

[18]Williams W Dan.Strain sensing technology for high temperature applications[R].AIAA-92-5040,1992.

High temperature strain measurement of the front edge structure in high thermal environment

Wu Dong*,Chen Dejiang,Zhou Wei,Du Baihe

(Hypersonic Aerodynamics Research Institute,China Aerodynamics Research and Development Center,Mianyang Sichuan 621000,China)

During the long time flight in the aerosphere,the hypersonic vehicles’front edge structures are heated badly and affected greatly by thermal stress.Therefore it is necessary to analyze the stress field of the front edge structure.The hot structure experiment of hypersonic vehicles’front edge was done in the arc heated wind-tunnel.During the experiment high temperature strain was measured using the high temperature strain gages.In this paper,the experimental equipment,the experimental condition,the experimental model and calibration of thermal output are introduced.The experimental data of two kinds of model materials including carbon composite and heat-resistant alloy are analyzed.The computational results verifies the experimental data.The temperature of the experimental strain measurement was 600℃.The experimental results show that the front edge model’s side flat is in a normal stress state.The results shall be an important reference for structure optimization design.

hypersonic;stress;strain;wind-tunnel;high temperature;measurement

V411.4

:A

(编辑:张巧芸)

1672-9897(2016)03-0092-07

10.11729/syltlx20150131

2015-11-06;

2015-12-18

热结构热匹配试验技术研究(36092020302)

*通信作者E-mail:dongdong504@163.com

Wu D,Chen D J,Zhou W,et al.High temperature strain measurement of the front edge structure in high thermal environment.Journal of Experiments in Fluid Mechanics,2016,30(3):92-97.吴 东,陈德江,周 玮,等.高热环境下前缘结构高温应变测量.实验流体力学,2016,30(3):92-97.

吴东(1976-),男,四川广汉人,硕士,副研究员。研究方向:高温条件下应力应变与压力测量研究。通信地址:四川绵阳中国空气动力研究与发展中心超高速所(621000)。E-mail:dongdong504@163.com。