钢管混凝土柱预应力混凝土梁节点抗震性能试验

2016-06-14方梅李漫李杉

方梅++李漫++李杉

摘要:通过对3个试件的低周反复荷载试验,研究了不同预应力对钢管混凝土柱预应力混凝土梁节点的破坏形态、滞回曲线、刚度退化、耗能能力等的影响。结果表明:预应力对试件的破坏类型几乎没有影响,破坏均为梁端受弯破坏;梁下部为受拉区时,预应力的施加使刚度退化加快,耗能性能降低;梁上部为受拉区时,预应力试件极限承载力较非预应力试件更高,刚度退化和延性、耗能性能略比非预应力试件好。

关键词:预应力混凝土梁; 钢管混凝土柱;节点;抗震性能;试验研究

中图分类号:TU378 文献标志码:A

0 引 言

钢管混凝土柱由于具有优良的受力性能和良好的经济效益,已在高层与超高层建筑中得到广泛应用[12]。中国钢管混凝土结构实际工程中大量采用钢筋混凝土梁钢管混凝土柱的节点形式,目前对于此类节点已有大量的理论研究和实际应用[34]。然而,随着现代建筑的不断发展,普通混凝土难以满足建筑对裂缝控制、变形控制和跨度等方面的要求,而对普通混凝土施加预应力则成为解决这一问题的一种有效途径[56]。

目前,中国有关钢管混凝土柱预应力混凝土梁节点的工程已经得到开展,并已应用和准备应用于一些重载和大跨度结构[7],但各国针对钢管混凝土柱预应力混凝土梁节点的试验及理论研究却很少[8],严重影响了这种结构形式在实际工程中的应用和推广。

本文以某实际工程为背景,通过3个缩尺节点试件的低周反复荷载试验,对钢管混凝土柱预应力混凝土梁节点的抗震性能进行试验研究与分析,分析不同预应力对节点抗震性能的影响。

1 试验概况

1.1 试件设计与制作

试件与原型的比例设计为1∶4。各试件几何尺寸、配筋及构造完全相同,将预应力度作为主要变化参数,即将3根混凝土梁的预应力度分别设定为0,0.5fpyk,0.7fpyk(其中,fpyk为预应力筋的极限抗拉强度)。试件的详细几何尺寸、截面配筋及构造如图1所示,试件设计参数见表1(其中:b为梁宽度,h为梁高度,D为钢管柱直径,t为钢管厚度)。环形钢筋为 25,于节点区布置3根,间距为100 mm;栓钉的直径为19 mm,长度为100 mm,每层布置6个;环形钢筋与栓钉间隔布置。混凝土环梁中纵向钢筋为10,沿外环板等间距布置12根,梁端焊接于上下环板;环梁的环向箍筋为10@100。预应力筋采用后张法,每个试件布置4根预应力筋,预应力筋采用直径为15.2 mm,极限抗拉强度标准值为1 860 MPa的无粘结钢绞线,试件J1, J2,J3中预应力钢筋的张拉控制应力分别为0,0.5fpyk,0.7fpyk。

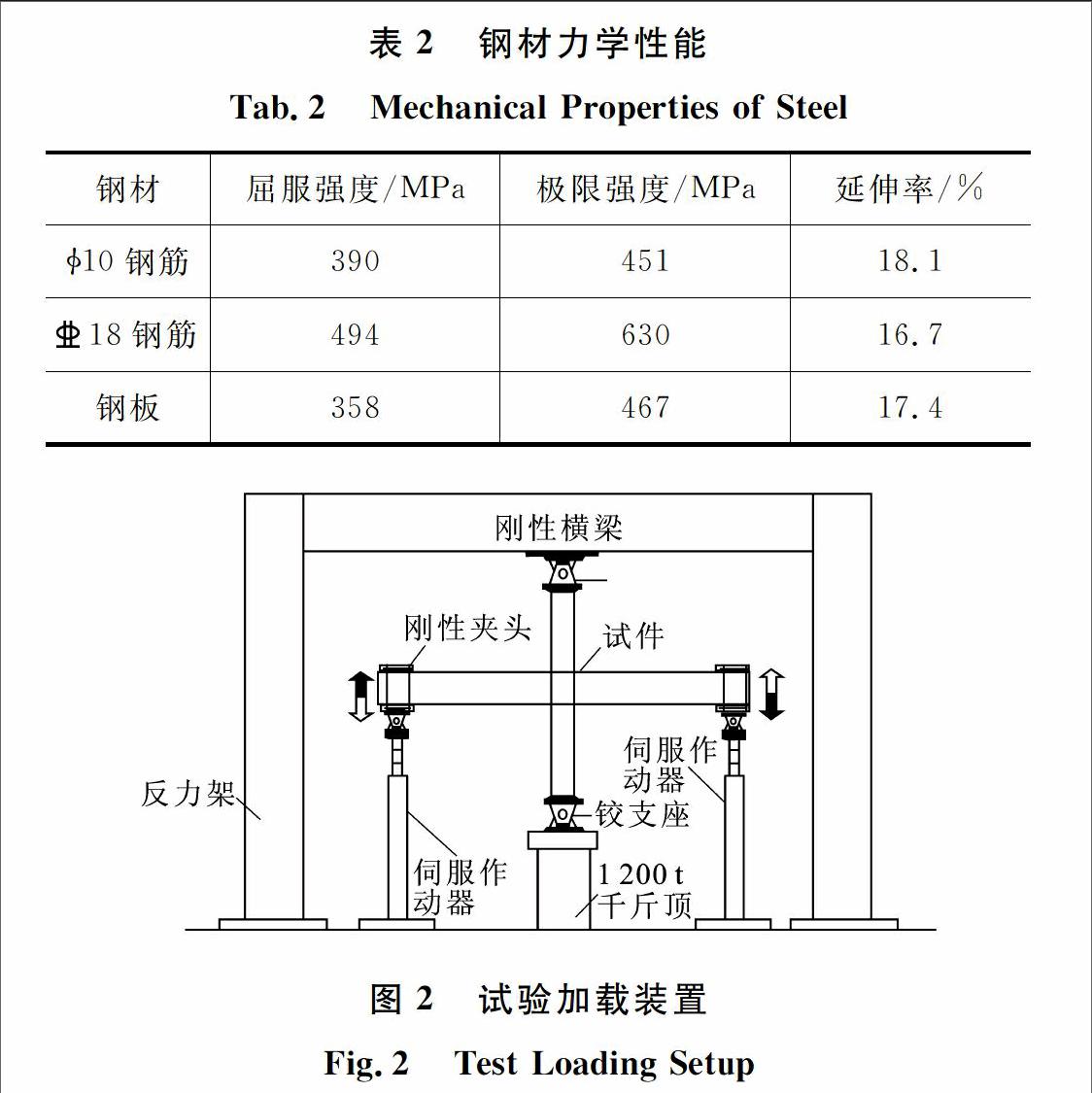

钢材力学性能见表2。所有试件采用C40自密实混凝土一次性浇筑,浇筑试件同时浇筑3个边长为150 mm×150 mm×150 mm的立方体试块,与节点试件同条件养护28 d,混凝土立方体抗压强度为41 MPa。

1.2 试验装置与加载方案

试件养护结束后在梁的2个端部采用建筑结构胶粘贴厚度为30 mm,截面尺寸为325 mm×450 mm的钢板,以防止预应力张拉引起混凝土局部压碎。室温固化3 d后,张拉预应力筋。预应力筋张拉完成后,对梁端反复加载以测试试件的抗震性能。试验装置如图2所示。

试验按照《建筑抗震试验方法规程》(JGJ 101—96)的规定采用荷载变形双控加载制度,即试件在弹性阶段时用荷载控制加载,屈服以后采用位移控制加载。在对柱底施加轴压以及进行梁端反复加载前均对试件进行预加载。各试件柱底施加的轴向力均为2 000 kN,在试验中保持恒定。在荷载控制阶段,首先对试件采用开裂荷载fcr加载1次,然后依次 采用0.25fcr,0.5fcr,0.75fcr,fcr进行加载,每级荷载加载1次,直至试件屈服;屈服后采用位移控制加载,屈服位移作为位移增量,每级荷载反复3次,逐级增大位移,直至试件破坏。试验加载制度如图3所示。每加载1级结束以后,暂停加载并保持荷载15 min,同时观察梁上裂缝展开和节点的破坏情况。加载至试件接近破坏时,达到以下条件之一即停止加载:①荷载降低至峰值荷载的85%以下;②钢筋拉断;③节点区混凝土断裂或环板焊缝断裂;④柱出现较大弯曲。试验结束后,根据梁端位移荷载曲线最终确定试件的屈服点。

1.3 量测内容与测点布置

抗震性能试验采用低周反复加载方式施加反对称荷载,梁端荷载、柱轴向荷载由力传感器测量,梁端位移、跨中位移、柱顶位移、轴侧向变形由位移传感器测量,梁中的纵向受力钢筋应变、箍筋应变由应变片测量,所有测量值由计算机自动采集。试验的位移计和应变片布置如图4所示。每个循环结束后观察裂缝,用裂缝观测仪读取裂缝宽度值。

2 试验过程和结果分析

2.1 试件受力过程

以非预应力试件J1为例,首先对钢管混凝土柱施加2 162 kN轴力(轴压比为0.4),然后在左右梁端同时施加反复荷载。在荷载控制阶段,当左边梁加载端荷载为54 kN时,靠近钢管梁底受拉区出现第1条裂缝;当荷载为95 kN时,裂缝宽度为0.1 mm,梁出现多条平行裂缝。当荷载达到190 kN时,环梁与混凝土梁之间出现第1条裂缝,裂缝宽度为0.1 mm,当荷载达到285 kN时,最大裂缝宽度达到0.25 mm;当荷载达到380 kN时,梁底受拉区裂缝宽度为0.2 mm,梁底的1根钢筋达到屈服。此后进入位移控制阶段,以2Δy(Δy为曲服位移)进行第1圈正向加载,左侧梁受拉区最大裂缝宽度为0.35 mm,以2Δy进行第1圈反向加载时右侧梁最大裂缝宽度为0.5 mm,裂缝不能闭合,环梁与混凝土梁之间的裂缝进一步增大,达到1.5 mm,梁顶环梁出现裂缝;以3Δy进行第1圈正向加载时右侧梁底混凝土压酥起皮,以3Δy进行第1圈反向加载时左侧梁混凝土压碎并脱落,右侧钢筋拉断,试验停止。预应力试件J2,J3试验过程和试件破坏现象与试件J1相似,破坏形态均是梁根受弯破坏。定义梁顶混凝土受压时为正弯矩,相应的荷载值为正,梁顶混凝土受拉为负弯矩,相应的荷载值为负值,并定义左梁位移向上和右梁位移向下为正向加载,反之为负向加载。破坏大致可以分为以下4个阶段:

(1)开裂阶段。左右梁端荷载缓慢施加,3个试件的开裂位置均在靠近钢管的梁端位置,裂缝首先从梁下部展开。这是由于梁下部钢筋较上部钢筋要少,同时预应力的施加使梁下部有一定的初始拉应力。试件J1~J3梁下部开裂荷载分别为54,50,45 kN,梁上部开裂荷载分别为62,70,75 kN。同样是由于产生的初始拉应力,预应力的施加降低了梁下部受拉区开裂荷载,提高了上部受拉区开裂荷载。

(2)裂缝展开阶段。随着梁端荷载继续增加,裂缝随着荷载不断增多,环梁与混凝土梁之间出现新的竖向和斜向裂缝,裂缝由底部向梁侧面和梁底中部发展。

(3)屈服阶段。梁上第1根纵筋屈服时节点区环向钢筋应变值均小于1×10-3。梁端与环梁交接处裂缝基本贯通,斜向裂缝相互交叉,两侧表面混凝土被局部压酥。试件J1~J3梁端荷载约为290 kN时,梁端竖向位移分别为31.5,30.5,29.8 mm,最大裂缝宽度分别为0.28,0.56,0.48 mm。在低周反复荷载作用下,预应力的施加对试件的屈服荷载和屈服位移影响均不大,但由于预应力促进了梁下部受拉区裂缝的展开,使得屈服时梁上裂缝的宽度较非预应力试件有一定增加。

(4)破坏阶段。随着梁端位移加载的增大以及多次往复作用下的损伤积累,表面保护层混凝土出现脱落,纵向钢筋由于混凝土约束的减少开始出现压曲,同时箍筋鼓出,两侧保护层混凝土脱落增多,该阶段基本没有新裂缝出现,已出现裂缝急剧加宽,最宽处在3 mm以上。随后梁上纵筋达到极限承载力,承载能力迅速下降,试件破坏。试件破坏形态如图5所示,可见钢筋混凝土梁端裂缝已经完全贯通。

2.2 滞回曲线

试件的梁端荷载位移滞回曲线如图6所示,其中各试件位移、荷载分别由梁左端伺服作动器和1号位移计测得。由图6可知:在试件达到最大承载力之前,滞回环较为饱满,大致呈纺棰形,表明耗能能力较好;达到最大承载力之后,滞回曲线中部出现一定捏缩,其原因主要是随着荷载的加大,当梁端荷载卸至0,试件中已存在塑性变形,梁上裂缝以及环梁与钢管柱之间的缝隙无法完全闭合,所以在反向加载时试件初期的刚度较小,位移增长迅速,待受压区混凝土裂缝以及环梁与钢管柱之间缝隙闭合以后试件才能充分发挥受力作用。

由于梁底部钢筋配置少于上部,相同位移加载下各试件所受荷载正值均比负值要大。对比3组滞回曲线,在梁屈服以后,进行梁自下往上的位移加载时,预应力节点试件J2,J3的承载能力迅速下降。试件J3由于施加的预应力较大,混凝土梁底部钢筋于正向加载时较早拉断,因而在第2次2Δy加载时承载能力几乎完全丧失,表明预应力的施加降低了梁自下往上加载时的受拉承载力。

2.3 骨架曲线

试件的荷载位移骨架曲线如图7所示。从图7可以看出,3个试件的骨架曲线呈S形状,表明在低周反复荷载作用下试件均经历了弹性、弹塑性和破坏3个受力阶段。同时可以看出,在试件屈服之后,预应力的施加对梁上部受拉承载力有明显的提升,降低了梁下部受拉承载力。

3 结 语

(1)在低周反复荷载下,非预应力和预应力混凝土梁钢管混凝土柱均发生梁端弯曲破坏,钢管柱和节点核心区未发生明显破坏现象。

(2)预应力的施加对梁上初始受压部分的裂缝展开有明显抑制作用,提高了梁的开裂荷载。

(3) 自上往下加载时,预应力试件的刚度退化好于非预应力试件,延性和耗能能力较非预应力试件更强;自下往上加载时,与非预应力试件相比,预应力试件梁刚度退化更快,耗能能力低于非预应力试件。在实际工程设计中,应结合试件实际配筋适当选取预应力大小,防止在地震作用中梁根底部钢筋在预应力和地震荷载同时作用下过早受拉破坏。

参考文献:

References:

[1] SHANMUGAM N E,LAKSHMI B.State of the Art Report on Steelconcrete Composite Columns[J].Journal of Constructional Steel Research,2001,57(10):10411080.[2]GALAMBOS T V.Recent Research and Design Developments in Steel and Composite Steelconcrete Structures in USA[J].Journal of Constructional Steel Research,2000,55(1/2/3):289303.

[3]TIAN C Y,XIAO C Z,CHEN T,et al.Experimental Study on Throughbeam Connection System for Concrete Filled Steel Tube ColumnRC Beam[J].Steel and Composite Structures,2014,16(2):187201.

[4]CHEN Q J,CAI J,BRADFORD M A,et al.Seismic Behaviour of a Throughbeam Connection Between Concretefilled Steel Tubular Columns and Reinforced Concrete Beams[J].Engineering Structures,2014,80:2439.

[5]王穗明.我国预应力混凝土技术在高层建筑梁、楼板中的应用[J].中华民居,2013(6):169170.

WANG Suiming.Application of Prestressed Concrete Technology in Beams and Slabs of Highrise Buildings in China[J].China Homes,2013(6):169170.

[6]房兴华.路桥工程中预应力混凝土技术的应用[J].中国建筑金属结构,2013(18):90.

FANG Xinghua.Application of Prestressed Concrete Technology in Road Bridge Engineering[J].China Construction Metal Structure,2013(18):90.

[7]栾文彬,蒋应龙.钢管混凝土柱预应力梁组合结构在南京斯维特大厦工程中的应用[J].建筑施工,2000(4):2527.

LUAN Wenbin,JIANG Yinglong.Application of Concretefilled Steel Tubular Column and Prestressed Beam Structure in Nanjing Svit Building[J].Building Construction,2000(4):2527.

[8]邓志恒,王晓燕,张喜德,等.钢管混凝土核心柱预应力梁框架节点试验研究[J].工业建筑,2006,36(9):7174.

DENG Zhiheng,WANG Xiaoyan,ZHANG Xide,et al.Experimental Research on Design Method for Frame Joints of Concretefilled Steel Tubular Core Columns and Prestressed Concrete Beams[J].Industrial Construction,2006,36(9):7174.