全风化花岗岩路基刚度提升方法研究∗

2016-06-08陈杰龙志东张锐刘正楠

陈杰,龙志东,张锐,刘正楠

(1.广东省长大公路工程有限公司,广东广州 510620;2.广东广佛肇高速公路有限公司,广东佛山 528041;3.长沙理工大学交通运输工程学院,湖南长沙 410004)

全风化花岗岩路基刚度提升方法研究∗

陈杰1,2,龙志东3,张锐3,刘正楠3

(1.广东省长大公路工程有限公司,广东广州 510620;2.广东广佛肇高速公路有限公司,广东佛山 528041;3.长沙理工大学交通运输工程学院,湖南长沙 410004)

摘要:为了解决全风化花岗岩路基工后受湿热气候影响而含水率逐渐升高,导致路基整体刚度降低的问题,依托广佛肇(广州—佛山—肇庆)高速公路路基修筑工程,开展全风化花岗岩物理性质、击实试验、CBR试验与现场承载板试验,提出了以最大承载力为目标的压实控制方法和路基刚度补偿方法。研究表明,采用以浸水CBR峰值所对应的含水率为最佳含水率进行路基压实控制,并在路基顶面以下铺设22 cm厚未筛分碎石,可有效提升路基整体刚度,并保证其长期稳定性。

关键词:公路;全风化花岗岩;路基;回弹模量;刚度补偿

花岗岩在中国南方地区分布广泛。全风化花岗岩是花岗岩经物理、化学等综合风化作用而残留在原地的碎屑物,其结构松散、粘聚力较小、水稳性较差、云母含量较高,遇水易软化。直接利用该类土填筑路基时,常常难以达到压实的要求,即使达到压实要求,全风化花岗岩路基受湿热气候的长期影响其含水率会逐渐升高,导致土颗粒间表面水化膜增厚、联结性减弱,继而路基强度和刚度降低,有可能造成路面早期破坏。因此,确保全风化花岗岩路基刚度的长期稳定性和耐久性,对于确保路基路面整体使用性能至关重要。

国内外学者对全风化花岗岩展开过相关研究,通过对全风化花岗岩的粒度成分、塑性指标、压实性能、CBR值等相关试验,分析了含水率对路基刚度的影响,对全风化花岗岩填料的工程性质进行了评价,并开展了其强度、刚度方面的试验。但针对路基刚度的不足现象,在路基模量提升方面的研究仍有不足之处,未提出有效的解决方法。

该文以广佛肇(广州—佛山—肇庆)高速公路全风化花岗岩路基修筑工程为依托,通过对全风化花岗岩进行系统的室内击实试验、CBR试验和现场承载板试验,提出以最大承载力为目标的全风化花岗岩路基压实控制新方法。同时针对新方法所确定的最佳含水率偏高、最大干密度偏低的问题,提出路基刚度补偿设计方法,以提升全风化花岗岩路基的工后刚度。

1 全风化花岗岩的工程特性

研究土样取自广佛肇高速公路K117+070—130试验段,取样深度均为3 m左右,通过现场取样、室内击实试验、CBR试验、液塑限试验等研究全风化花岗岩土的物理力学特性。

依据现行土工试验规程对全风化花岗岩土样(取样深度2.60~3.00 m)进行室内试验,得到土样的基本物理性质指标(如表1所示)。

表1 全风化花岗岩的物理性质指标与成分组成

2 全风化花岗岩的室内试验

为了了解全风化花岗岩的击实特性,通过现场取样进行室内击实试验、CBR试验等,研究全风化花岗岩土的力学特性。

2.1击实试验

传统的路基压实控制方法采用的是以最大干密度对应下的含水率作为控制标准,即干法击实试验,然而在中国南方气候湿热地区,采用干法击实得到的最佳含水率达不到路基湿度的平衡含水率,不满足施工条件,路基也达不到压实度控制要求。因此,采用湿法击实试验,让土样更接近于路基施工中的实际含水率,以利于填料的翻晒和满足路基施工条件。采用湿法击实得到的结果如图1所示。由此得到湿法击实条件下的最佳含水率为12.1%,对应的最大干密度为1.89 g/cm3。

图1 全风化花岗岩湿法击实曲线

2.2CBR试验

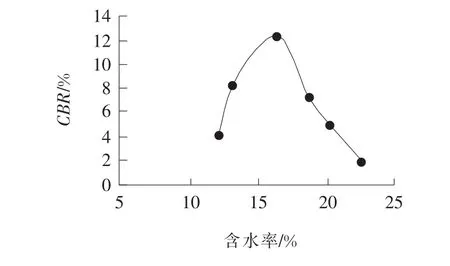

CBR是反映路基土力学强度的指标,是路基路面设计中必须考虑的一个重要参数。为了研究全风化花岗岩土填料的承载力变化特点及是否在最佳含水率条件下对应有最大CBR值,对土样进行CBR试验,结果如图2所示。

由CBR曲线得到CBR峰值对应的土样含水率为16.3%,对应湿法击实条件下的干密度为1.78 g/cm3,相比最大干密度对应的最佳含水率提高近4%,而最大干密度下对应的CBR值不到4%,刚好可满足路基填料的最低要求。针对全风化花岗岩常规压实控制方法和处治技术的局限性,采用以最大承载力为目标的全风化花岗岩土路基压实控制方法,即以浸水CBR峰值含水率作为压实控制含水率,进行试验路段的施工控制。

图2 全风化花岗岩CBR曲线

3 全风化花岗岩的现场铺筑试验

现行公路路基设计规范采用最佳含水率和最大干密度进行压实控制。但从地质勘查资料来看,全风化花岗岩广泛分布于福建、广东等沿海水汽循环频繁的湿热地区,若仍按照最佳含水率进行压实控制,将导致施工困难。该类土的天然含水率通常在22%以上,而重型击实的最佳含水率往往为12%~14%,也就是说要以最佳含水率进行压实,需将全风化花岗岩填料进行现场翻晒,降低含水率10%左右。该过程既不利于工程经济也不易于实施,延长工期的同时施工难度也较大。郑健龙等针对膨胀土进行相关研究,发现膨胀土的天然含水率较高,而湿法重型击实的最佳含水率却较低,故提出以最大承载力为目标的压实控制方法,即以浸水CBR峰值含水率作为压实控制含水率,实践证明该方法在膨胀土路基压实控制中可行。该方法的提出首先解决了现场填料翻晒至最佳含水率的难题,同时使弃土变废为宝,不再需要大量的换填和进行处治便可直接用作路基填料,满足工程经济和绿色环保的要求,同时降低了施工难度。

全风化花岗岩也表现出相似的性质,为了验证以最大承载力为目标的压实控制方法对全风化花岗岩路基模量的影响,对广佛肇高速公路试验段全风化花岗岩路基分别采用常规路基压实控制方法与以最大承载力为目标的压实控制方法进行对比。首先用光轮压路机静碾压1~2遍,然后用光轮压路机振动碾压3~4遍。每次碾压时轮迹重叠大于2/3轮宽,保持车速不超过5 km/h。终压完成后,选取70 m测试路段,测点沿车道中线、行车道2个不同位置每隔10 m选取,依次进行承载板试验检测路基土的回弹模量,检测结果如表2所示。

表2 全风化花岗岩路基土回弹模量检测结果

试验段路基在常规压实控制方法下测得的土基回弹模量均值为46.4 MPa,以最大承载力为施工控制方法下测得的土基回弹模量均值为57.3 MPa,最大承载力状态下测得的回弹模量值大于常规压实控制方法下的结果。采用以最大承载力为目标的压实控制方法能达到路基压实控制要求。

4 全风化花岗岩路基刚度补偿方法

针对以最大承载力确定的最佳含水率偏高、最大干密度偏低,测得的路基顶面模量值依然较低,不一定能满足路面对路基刚度的要求的问题,采用全风化花岗岩路基刚度补偿设计方法。所谓路基刚度补偿,是指在全风化花岗岩路基顶面用压实后的回弹模量高且具有良好水稳性的填料(如砾石土、碎石土)填筑一层具有一定厚度的上覆层,使路基顶面的回弹模量达到路面设计要求。

将加铺了刚度补偿上覆层的全风化花岗岩路基视为双层弹性体模型(如图3所示),设刚度补偿层的回弹模量为E1,厚度为h,用全风化花岗岩填筑的路基顶面回弹模量为E0,在刚性承载板的垂直荷载作用下,应用双层弹性理论计算得到其表面的垂直变形l。另一方面,将加铺了刚度补偿上覆层的全风化花岗岩路基视为弹性半空间模型,设其顶面的当量回弹模量为E2,在刚性承载板的垂直荷载作用下,应用弹性半空间理论计算得到其表面的垂直位移L。通过变形等效原理,即令l=L,可在刚度补偿层厚度已知的基础上计算得到刚度补偿层回弹模量E1,以此为依据选择刚度补偿上覆层材料,或在已知刚度补偿层E1的基础上确定刚度补偿层厚度h。

图3 路基刚度补偿计算模型

按该路段设计文件要求,为了将路基顶面的当量回弹模量E2提升至100 MPa,相当于半径为15 cm刚性承载板荷载且板底荷载平均集度为1 MPa作用下路基顶面弯沉L=206.76(0.01 mm),拟用一定厚度的未筛分碎石作为该全风化花岗岩试验段路基的刚度补偿层。通过室内抗压回弹模量测试,未筛分碎石回弹模量均值E1为205.6 MPa,变异系数为0.266。据此,按刚度补偿变形等效基本原理,结合未筛分碎石E1的测试结果,通过编写程序CMSR计算刚性承载板作用下未筛分碎石作为刚度补偿层加铺全风化花岗岩试验路路基的顶面后的弯沉值,结果如图4所示。为了使设计偏安全,E0取承载板回弹模量57.3 MPa。

图4 双层弹性体系与弹性半空间全风化花岗岩路基顶面弯沉

从图4可见:为了使路基顶面的当量回弹模量E2有效提升至100 MPa,需铺设21.71 cm厚回弹模量为205.6 MPa的未筛分碎石作为刚度补偿层。

为了验证方法的可行性,在试验路段铺设厚度为22 cm的未筛分碎石,通过现场压实工艺控制,即先采用振动压路机静压1~2遍,对道路局部鼓包、凹陷、物料离析等现象进行处理,复压采用振动压路机振动碾压4~6遍,终压采用双钢轮振动压路机静压1~2遍,压实结构层上部,收光道路表面。之后进行承载板试验,试验结果如表3、图5所示。

表3 铺设刚度补偿层前后路基回弹模量对比

图5 铺设刚度补偿层前后路基回弹模量对比

从图5可看出:在最大承载力状态下,在全风化花岗岩路基顶面铺设22 cm厚未筛分碎石后,承载板回弹模量均值从57.3 MPa提高至115.5 MPa,既满足了路面对路基的设计要求,又有效保证了全风化花岗岩路基的整体刚度及稳定性。

5 结论

(1)全风化花岗岩土含量以石英为主,土体中的粗细颗粒成分总体较接近,其液塑限较低,属于低液限土。

(2)在最大承载力状态下测得的土基回弹模量、动模量较高,说明以最大承载力为目标的压实控制方法对于全风化花岗岩路基可行。

(3)增加刚度补偿层后全风化花岗岩路基模量明显提升,使全风化花岗岩路基满足路面设计要求的同时,保证了路基的整体强度和稳定性。

(4)以最大承载力为目标的全风化花岗岩路基压实控制方法和刚度补偿技术适合南方全风化花岗岩地区路基的施工要求,可将该方法进行更广泛的推广和工程应用实践,为其他类似条件下路基施工提供参考,进一步加强全风化花岗岩路基施工控制方法理论与实践相结合的研究。

参考文献:

[1] 邹静蓉,李志勇,曹新文.全风化花岗岩路基路面结构动力特性模型试验研究[J].公路交通科技,2007,24 (4).

[2] 许魁,朱琳,刘甫平.全风化花岗岩路基压实工艺试验研究[J].工程与建设,2012(1).

[3] 唐炜,邓小钊,刘辉.南岳高速全风化花岗岩路基填料工程性质试验研究[J].公路与汽运,2013(5).

[4] 叶银英,周晗晗,张锐.广佛肇高速公路全风化花岗岩路基边坡水毁防治研究[J].公路与汽运,2014(4).

[5] 许魁,过年生,黄杰.全风化花岗岩路基改良土试验研究[J].公路工程,2012,37(3).

[6] 李志勇,曹新文,谢强.全风化花岗岩的路用动态特性研究[J].岩土力学,2006,27(12).

[7] 周援衡,王永和,卿启湘,等.全风化花岗岩改良土路基的长期稳定性试验研究[J].岩土力学,2011,32(增刊1).

[8] 李志勇,曹新文,谢强.全风化花岗岩及其水泥改良土的路用工程性质试验研究[J].公路,2005(8).

[9] 刘丰收.全风化花岗岩路基处治技术与施工控制[J].四川建材,2012(2).

[10] 刘刚,刘建华.全风化花岗岩路基处治对比分析[J].公路,2012(11).

[11] 范子中,董城,李志勇.风化花岗岩路用碾压工艺试验研究[J].公路工程,2012,37(6).

[12] 郭寅川,申爱琴,高韬,等.风化岩路基填料路用性能试验与风化程度评价[J].交通运输工程学报,2014,14(3).

[13] 种庚子.公路路基施工技术探讨[J].交通标准化,2013(22).

[14] 白铠仹.花岗岩风化物填筑路基施工技术[J].国防交通工程与技术,2011(增刊1).

[15] 胡应林.全风化花岗岩筑路堤技术研究[J].淮北职业技术学院学报,2013,12(1).

[16] 郑健龙,张锐.公路膨胀土路基变形预测与控制方法[J].中国公路学报,2015,28(3).

[17] 杨博.路基刚度补偿计算方法[P].中国专利,2015SR195452,2015-10-12.

由表1可以看出:全风化花岗岩土样由石英、叶蛇纹石和白云母等成分组成,以石英为主,占总含量的45%;土样的液限小于50%,塑性指数为19.1,相对较低,属于低液限土;土样中含有28.8%的砾石粒,细粒含量大于50%,粒度分布于0.5~0.074 mm的含量居多,粗、细粒组总含量比较接近,但粗粒组中的中、细砂及粉砂的含量较少,属于含砾低液限黏土。

中图分类号:U416.1

文献标志码:A

文章编号:1671-2668(2016)03-0121-04

基金项目:∗广东省交通运输厅科技计划项目(2013-00-002)

收稿日期:2016-01-20