聚四氟乙烯分散树脂颗粒形态对糊膏挤出的影响

2016-06-06田仁平姜海涛

张 鹏,田仁平,姜海涛,刘 频

(浙江巨化股份有限公司氟聚合事业部,浙江 衢州 324004)

聚四氟乙烯(PTFE)是由F原子包裹着C原子的分子链不断延伸最终形成的高聚物,相对分子质量高达几百万甚至上千万。由于C-F键的键能高,而且F原子包裹着容易受外来电子“袭击”的C-C键,这使得PTFE呈现出了一系列独有的特性,如PTFE具有超强的耐化学性质,几乎对于所有的强酸、强碱等溶剂不起反应;具有良好的耐高低温性能,能够在-200~260℃的温度范围内长期使用;是非常好的润滑以及绝缘材料等[1]。但PTFE具有很高的熔融黏度,即是在高温熔融时都无法流动,这使得其在加工成型中与其他塑料具有很大的区别。PTFE分散树脂不能采用如熔融法、溶液法等加工形式,而是需要采用类似于粉末冶金的形式挤出成型[2-5]。对于PTFE分散树脂的加工成型进行更深入的探讨,不仅有利于更好地控制加工产品的质量与性能,而且对于完善PTFE系统的研究也有着一定的参考意义。而且随着PTFE产品的大众化,对于PTFE的研究将进入更深的层面。

本研究通过探讨粒径对于PTFE分散树脂加工成型的影响,以期对PTFE的加工成型以及应用进行拓展。

1 实验部分

1.1 实验原料

PTFE分散树脂分为3个批号,371、971以及1071,来源于浙江某公司。除捣碎的条件有差别导致粒径出现明显区别外,树脂的其它所有聚合以及后处理条件均相同

1.2 样品制备

将3个批号的树脂分别添加相同含量的助剂(航空煤油)在相同条件进行混合,之后置于相同温度条件下进行熟化,将熟化所得的树脂在PTFE预成型机中进行成型,固定预成型的压力与时间。将得到的预成型料胚置于PTFE糊膏挤出机中进行管材连续挤出,管材规格均为ϕ14 mm×1 mm,记录每个批号树脂进行管材挤出时的实时压力,以及烧结前后管材的外径。对得到的管材进行热分析及力学性能的测试。

1.3 性能测试

PTFE分散树脂的粒径采用泰勒制的标准筛(参考GB/T 15445.2-2006)进行筛分,依据筛分出来的树脂粒径大小和质量分数来确定该批树脂的平均粒径[6]。对树脂的粒径大小应用扫描电镜(SEM)进行论证。采用差示扫描量热分析(DSC)对每个批号得到的管材进行热分析(参考ASTM D3417-1999),对树脂粒径关于管材的结晶行为进行探讨[7];同时由管材的比重(通过阿基米德原理应用流体静力称衡法测定)以及力学性能(参考ASTM D4895-2010)来证明热分析所得到的结果[8]。

2 结果与讨论

2.1 树脂粒径大小及其分布

通过采用泰勒制标准筛对树脂进行初步筛分,得到371、971和1071 3个批号树脂的平均粒径分别为731、316、533 μm,其中371树脂粒径700~750 μm的质量分数为55%,971树脂粒径300~320 μm的质量分数为52%,500~550 μm的质量分数为70%,可知粒径在中间范围内的比例较大。

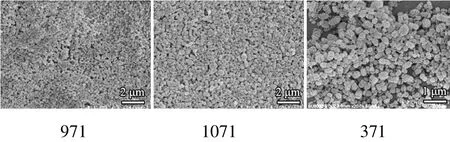

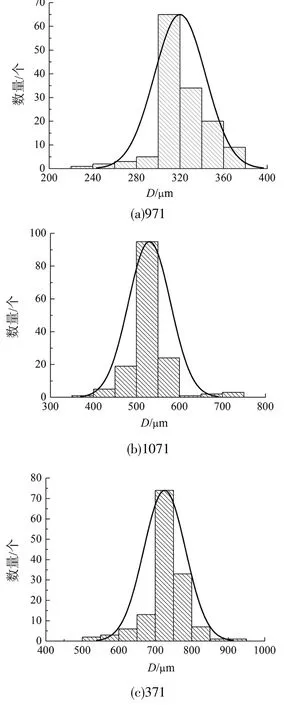

采用SEM进一步分析PTFE分散树脂的粒径,通过软件image Pro-plus分析SEM照片,其中,分析软件取样数量为140个,对应的结果如图1和图2所示。

图1 PTFE分散树脂的SEM照片Fig 1 The SEM of PTFE dispersion resin

图2 PTFE分散树脂的粒径分布Fig 2 The particle size of PTFE dispersion resin

由图1可知,批号971、1071、371树脂的轮廓由模糊不清到可清晰辨别,且粒径依次增大。

由图2可知,971的粒径主要集中在300~320 μm,质量分数为50%,平均粒径为320 μm;1071的树脂粒径主要集中在500~550 μm,质量分数为71%,平均粒径为530 μm;371的树脂粒径主要集中在700~750 μm,质量分数为53%,平均粒径为725 μm。而且所有批号树脂的粒径分布均呈正态分布形式。这与泰勒筛分得到的结果几乎一致,表明了树脂粒径结果的正确性。由于所有批号树脂粒径范围正态分布的相似性,且平均粒径相差较大,因此后续均以平均粒径的差别作为讨论的重点。

2.2 树脂粒径对挤出压力的影响

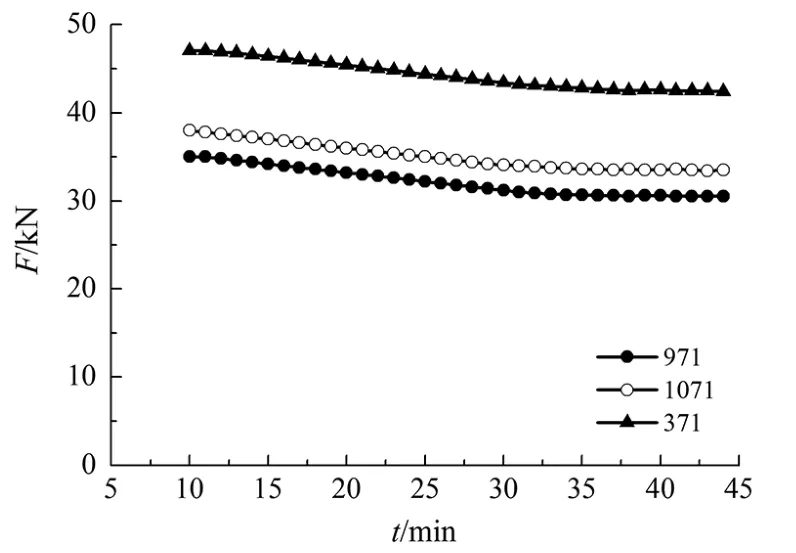

PTFE分散树脂在加工成为管材的过程中,除树脂本身平均粒径的不同造成的影响外,其他相同的加工条件造成的影响可以忽略。对不同批号树脂在加工成型过程中实时反馈出来的压力进行记录,以挤出时间来说明大概相同PTFE预成型料胚位置的挤出压力,结果如图3所示。

图3 PTFE分散树脂颗粒形态对于挤出压力的影响Fig 3 The effect of particle morphology of PTFE dispersion resin on extrusion pressure

由图3可知,所有批号树脂的挤出压力均是随着挤出时间的延长而逐渐变小,最后保持在一个很小的范围内波动。而且371树脂在各个时段的挤出压力要高于1071和971树脂对应的挤出压力,1071树脂在各个时段的挤出压力要高于971树脂对应的挤出压力。从前面得到的结果来看;371树脂的平均粒径为 731 μm,远大于 971树脂的 316 μm 和1071树脂的533 μm。而挤出压力的结果与树脂间平均粒径的函数关系相同。这表明树脂的平均粒径越大,所需的挤出压力越大,并且树脂的挤出压力均随着时间由高到低,最后趋于平缓。

而且在同样的加工条件下,平均粒径为731 μm的树脂制备ϕ14 mm×1 mm管材的挤出压力约比316 μm的树脂高出近1/3。粒径越大,挤出压力越大。在同样的预成型条件下,分散树脂预成型后,大粒径分散树脂所形成的预成型料胚内部空隙占比仍旧大于小粒径树脂,可以推断挤出管被挤出之前预成型料胚内部空隙或者说空隙中的空气需要在挤出机内进一步被压缩,从而空隙占比较大的需要较大的压力才能推压挤出管材。

2.3 树脂粒径对于挤出管收缩率的影响

对分散树脂糊膏挤出得到的挤出管在高温烧结前后的外径尺寸进行测量。由于所有批号树脂挤出采用同一模具,由模具尺寸及挤出机几何构造造成的误差可以忽略,这样得到的挤出管在烧结前外径尺寸几乎完全一致,实验测量的结果也验证了这一判断;所有批号树脂制备的挤出管烧结前的外径尺寸均为16.20 mm。对烧结后的挤出管外径尺寸进行测量,并依据测量得到的结果计算挤出管烧结前后尺寸的收缩率。

结果表明,平均粒径为316 μm的371树脂收缩率为15.74%,平均粒径为533 μm的1071树脂收缩率为14.51%,而平均粒径为731 μm的971树脂只有13.5%左右。即随着树脂粒径的增大,管材烧结前后的收缩率逐渐变小,这表明树脂的粒径在一定程度上影响着挤出管的收缩率。

树脂粒径越小,挤出管单位面积上的树脂颗粒数越多,根据体积效应以及PTFE分散树脂的可纤维化性质,颗粒数越多使得挤出管单位截面积上的纤维化程度越高,这便导致在挤出管单位截面积上有更多的孔隙,有更高的孔隙率。在挤出管高温烧结前后,孔隙率越高,挤出管的收缩率便越大。

2.4 树脂粒径对于挤出管结晶行为的影响

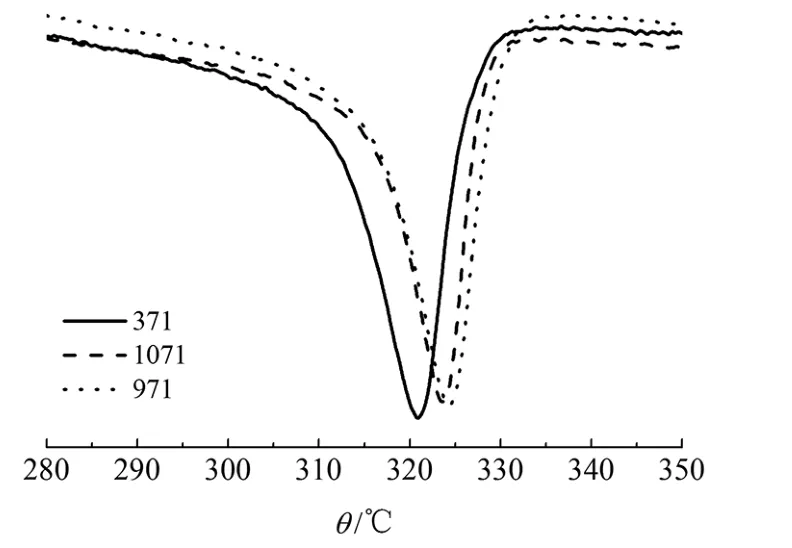

将得到的3个批号树脂的挤出管进行DSC分析,升温速度为10℃/min,结果如图4所示(批号971、1071、371挤出管的结晶度分别为22.26%、24.23%、29.23%)。

图4 PTFE分散树脂颗粒形态对于挤出管熔点的影响Fig 4 The effect of particle morphology of PTFE dispersion resin on melting point of extrusion tube

从图4可知,971以及1071树脂加工得到的挤出管的熔点要稍高于371树脂,而971与1071树脂间的区别不大。排除仪器和人为误差的影响,可以推断出;相对于较大粒径的PTFE树脂,较小粒径的PTFE树脂结晶得到的晶体更趋于完美,这可能与PTFE树脂熔融粘度很大有关。

通过对挤出管的熔融焓与100%结晶时的熔融焓进行对比,可以粗略得出挤出管的结晶度[9]。粒径较大的371树脂结晶度较高,而粒径较小的971树脂结晶度最低。这说明树脂粒径的大小对PTFE管材的结晶度也有着一定的影响。

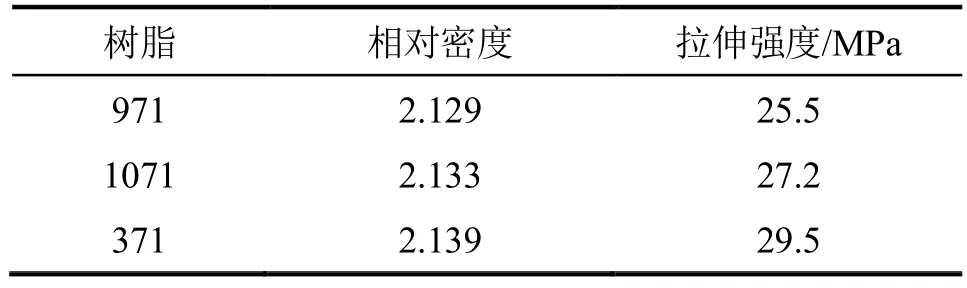

此外,可以通过挤出管的密度以及拉伸性能来对树脂粒径大小与管材结晶行为间的关系进行论证。对高聚物来说,一般聚合物的结晶度越大,则其密度就越大。而当结晶度在一定范围内变化时,随着结晶度的增加,高聚物的拉伸强度增大。挤出管密度及其拉伸强度与树脂粒径间的关系如表1所示。

表1 PTFE分散树脂颗粒形态对挤出管密度及拉伸强度的影响Tab 1 The effect of particle morphology of PTFE dispersion resin on density and tensile strength of extrusion tube

由表1可知,随着树脂粒径的增加,挤出管的相对密度增大,拉伸强度也随着树脂粒径的增加而增大。而相对密度与结晶度呈正比关系,且结晶度在一定范围内变化时,拉伸强度随着结晶度的增加而增大。从而可以得知,小粒径的PTFE分散树脂挤出成型得到的挤出管有更趋于完美的晶体,大粒径的PTFE分散树脂挤出成型得到的挤出管有较高的结晶度。

3 结论

通过探讨粒径对于PTFE分散树脂在糊膏挤出加工成型过程中的影响,以及对其加工得到的PTFE挤出管结晶行为的深入分析,得出以下几点:

1)PTFE分散树脂粒径越大,糊膏挤出所需的挤出压力越大,平均粒径为731 μm的树脂制备Ф14 mm×1 mm管材的挤出压力约比316 μm的树脂高出近1/3。并且挤出压力随着时间的延长逐渐趋于平缓,最后保持在小范围内波动;

2)PTFE分散树脂颗粒形态在一定程度上影响着管材的收缩率,平均粒径为731 μm的树脂制备ϕ 14 mm×1 mm的管材在烧结前后的收缩率为13.5%,而平均粒径为316 μm的树脂对应的管材收缩率则达到了16%,这表明树脂粒径越小,PTFE挤出管烧结前后的收缩率越大;

3)PTFE分散树脂颗粒形态对其在加工成型过程中的结晶行为也有着一定的影响,小粒径树脂结晶得到的晶体更趋于完美,而大粒径树脂在加工成型后有较高的结晶度。

[1]袁海根,曾金芳,杨杰.聚四氟乙烯改性研究进展[J].塑料工业,2005,33(8):7-10.

[2]高毅,黄萍,陈生.欧洲氟塑料加工技术的进展[J].塑料,2003,32(4):53-57.

[3]徐下忠,吾良福,王文理,等.聚四氟乙烯主要成型制品及生产工艺[J].塑料科技,2005(1):58-64.

[4]费植煌,严浦,程勇.分散法聚四氟乙烯的流变性能和形态[J].有机氟工业,1987(1):7-10.

[5]谢琼春,张华鹏.挤出工艺对PTFE中空纤维膜结构与性能的影响[J].浙江理工大学学报,2017,37(5):628-634.

[6]粒度分析结果的表述第2部分:由粒度分布计算平均粒径/直径和各次矩:GB/T 15445.2-2006[S].

[7]热分析聚合物熔容和结晶化试验方法:ASTM D3417-1999[S].

[8]由分散体制得的聚四氟乙烯(PTFE)树脂标准规范:ASTM D4895-2010[S].

[9]胡廷永,孙守镁,马励,等.聚四氟乙烯结晶度及磨损的测定[J].塑料工业,1980(4):16-20.