浅谈整体式车门重要产品特性及控制方法

2016-05-30张小燕郑雅兰

张小燕 郑雅兰

摘要:车门的外观及尺寸是客户极为关注的项目,其外观造型直接影响客户对产品的选择。文章以上汽通用五菱汽车股份有限公司GP50前门为例,介绍了整体式车门的生产工艺,总结了车门的重要产品特性及其失效模式与失效后果,并提出了质量控制方法以预防和解决失效模式。

关键词:整体式车门;生产工艺;冲压;焊接;包边;失效模式 文献标识码:A

中图分类号:U231 文章编号:1009-2374(2016)12-0061-04 DOI:10.13535/j.cnki.11-4406/n.2016.12.029

1 零件结构及生产工艺简介

整体式车门主要由门外板、门内板、铰链加强板、门锁加强板、窗台加强板、外板加强板、防撞杆、玻璃导轨、上导轨等零件以及折边胶、减震胶两种辅料构成。门总成的生产工艺及顺序如图1所示,焊接:内板+加强板+防撞杆+导轨;涂胶:在门外板上图折边胶,在防撞杆、外板加强板上涂减震胶;包边:将外板翻边与内板压贴合;包边后焊接:焊接窗台处的焊点、引出焊;铰链安装(是否需要安装铰链根据厂内工艺要求决定)。

2 导轨类零件的重要产品特性及过程控制方法

2.1 导轨类零件的生产工艺介绍

导轨类的生产工艺主要有滚压、拉弯、冲切。

滚压工艺的原理为:通过多对同方向旋转的滚轮对钢带受力,使材料弯曲变形形成特定形状。材料从第一组滚轮进入,经过多组滚轮的共同作用,材料最终弯曲变形,得到设计截面,设备如图2所示:

拉弯工艺利用手工或机械的方法使板材弯曲,并施加切向拉力,改变板材内部的应力状态及分布情况,最终使板材弯曲成一定形状。拉弯工装有采用拉弯机和拉弯模具,如图3所示:

冲切工序原理为:利用冲床和切边、冲孔模具将零件的端头、缺口、孔冲出。

2.2 导轨类零件的重要产品特性及过程控制方法

在整个升降系统中,玻璃导轨与玻璃胶条的配合直接影响玻璃升降的轨迹、摩擦力,从而影响玻璃升降系统的操控性及寿命。密封胶条在车门关门关闭状态下与侧围贴合,起到防水的作用。

导轨截面及弧度。玻璃导轨主要的匹配面有玻璃胶条安装面、与内板焊接面、与外板包边面,如图4所示:

上导轨主要的匹配面有与内板焊接面、密封胶条安装面,如图5所示。

失效模式主要为截面不符合设计数模;失效原因主要为滚压模具成型不到位。玻璃导轨截面失效后果主要有胶条难装、胶条易松脱、胶条与门板离空、玻璃升降卡滞或异响、门上框型面不合格等;上导轨截面失效后果主要有密封胶条卡难装或卡不紧、漏水等。具体失效后果如表1所示:

針对导轨截面的失效模式,主要的控制方法有:(1)滚压模具设计经过CAE分析,并控制模具制造精度;(2)利用设备监控原材料的拉伸性能,选择拉伸性能高的材料生产;(3)折弯模具避免零件变形;(4)利用投影放大图对截面进行检查。

3 冲压类零件的重要产品特性及过程控制方法

3.1 重要产品特性:外观

白车身外观分级如图6所示:

常见的冲压件外观缺陷有麻点、凹凸点、起皱、波浪、划伤等,这类缺陷不允许出现在A区,目视轻微的缺陷可允许出现在B区,手感轻微的缺陷允许出现在C区,不影响功能的缺陷可允许出现在D区。

麻点和凹凸点产生原因主要有模腔有异物、板材有异物、模腔表面不平整等,控制方法有保证模腔表面平整、模腔及板材表面清洁度。

零件起皱的原因很多,也较复杂,经总结主要有:(1)拉伸过程中材料流动过快;(2)模具顶杆压力过小,冲压成型不到位导致起皱。

在生产过程中要根据实际情况来分析起皱的原因,通常尽量减少拉伸深度和注意冲压生产调整压边力大小以及减小凹模R角,加大材料流动阻力等预防起皱。

3.2 重要产品特性:尺寸

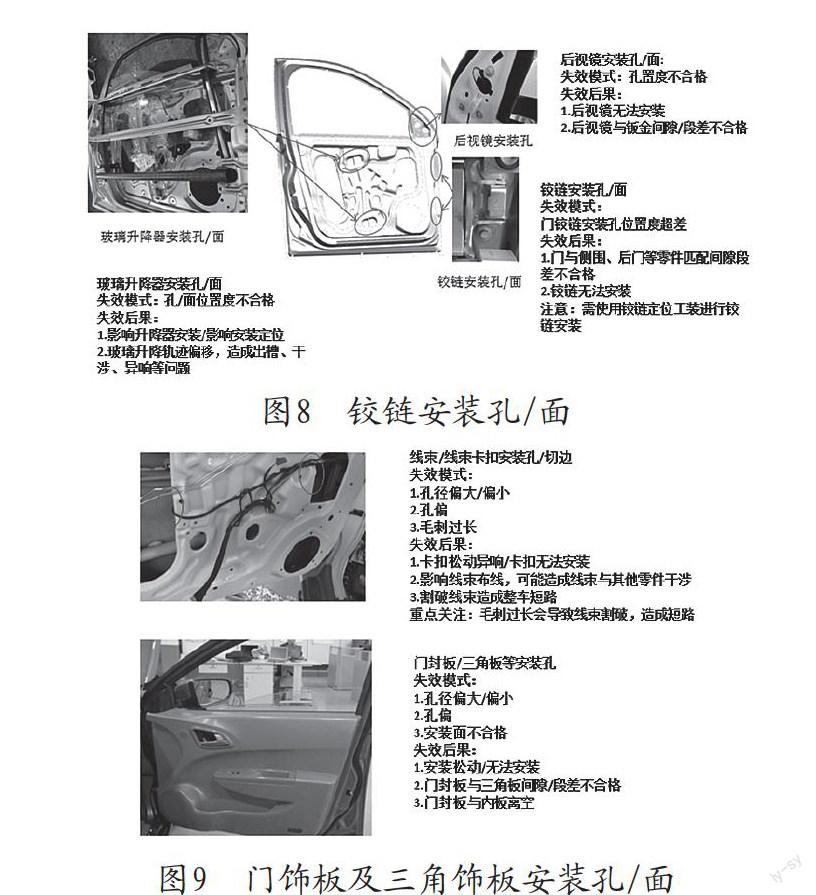

根据装配关系及失效后果,门内板上涉及功能失效的重要的尺寸有门锁安装孔/面、内开把手安装孔/面、玻璃升降器安装孔/面、后视镜安装孔/面、线束安装孔位置/毛刺等。影响到门与其他零件匹配的重要尺寸有包边周圈切边型面、铰链安装孔/面、门饰板及三角饰板安装孔/面等,具体分析详见图7至图9所示:

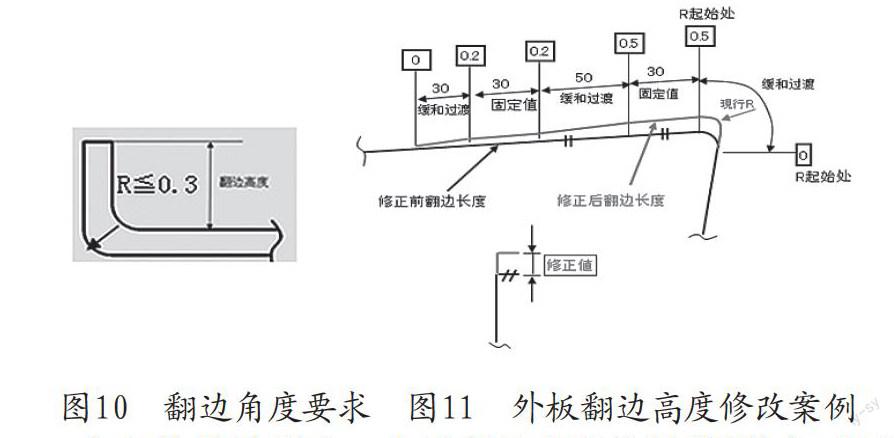

门外板上涉及功能失效的重要尺寸主要有外开把手安装孔/面,影响到门总成尺寸合格率的重要尺寸有型面合格率、翻边角度、翻边高度等。翻边角度一般要求在90°~95°之间,R角≤0.3mm,见图10所示:

在包边的过程中,由于翻边角度差异等原因,经常出现包边不到位或者包边凸起等问题,可以通过修改翻边高度来解决。如图11所示,为了改善包边轮廓,对角部140m范围内外板翻边高度实施了0.5m的渐变过渡。外板的重要产品特性还有后视镜安装孔/面、外开把手安装孔/面。其中后视镜安装面的不合格将会造成后视镜与门板的间隙及段差不合格,安装孔位置不合格会导致挡孔无法安装后视镜;外开把手安装孔的孔径和毛刺会影响到外开把手的运动,孔径小或者毛刺大都会导致把手活动过程中卡滞和异响,孔径过大会造成外开把手松动问题。在模具制造及调试阶段,要保证这几个尺寸合格。

4 门内板总成焊接

门内板总成焊接为将内板加强板、铰链加强板、门锁加强板、防撞杆、导轨等零件与门内板焊接的一个工序。

玻璃导轨为玻璃升降系统提供了运行轨道,如图12,导轨的1、2、3部位主要的失效模式有:X、Y方向出现偏差,失效后果为造成玻璃升降的卡滞异响,1、2两个部位X向的距离过宽,失效后果为导致玻璃出槽;3部位导轨与门外板包边面的偏差,失效后果为包边包不上或者包边后型面不合格。

焊接工装应适当地使用导轨上其余的孔做副定位,并增加X向、Z向的限位。

4.1 铰链安装螺母位置

铰链安装螺母的失效模式主要有位置偏差,失效后果为造成铰链安装在车门后位置偏移,从而导致车门装到车身后位置发生偏移,影响到了与侧围、翼子板等外覆盖件的匹配。保证螺母孔位置的关键点在于焊接定位,在焊接铰链加强板与门内板时使用稳定性高的光孔作为定位孔。

4.2 焊接强度

作为焊接件,焊接强度是产品的一个关键特性,焊点不允许有虚焊,否则将影响到车门的强度。应通过焊接参数管理、电极头修模、焊枪的维护、绝缘套使用及維护、消除零件搭接间隙等控制方法预防焊点虚焊,并通过试片检查、非破检查、全破坏检查、超声波检查等手段来监控焊点强度。

5 涂胶

车门上的胶有折边胶、减震胶,折边胶具有加强包边强度、防锈作用,减震胶具有加强车门强度、减震作用,因此涂胶一直是车门生产中的一大关键工艺。

折边胶的工艺要求为填充满内板与外板的包边空隙,且不允许有溢胶,减震胶具有一定的膨化系数,应根据涂胶间隙的大小来确定胶的涂量,要求在烘烤后能粘接两个钣金面。

如图13所示,涂胶的失效模式主要有涂胶量过少、涂胶量过多,折边胶涂胶量少会导致车门防腐能力下降而生锈,涂胶量过多导致溢胶,直接影响涂装车间的电泳漆和面漆质量;减震胶涂量过少会导致加强板或防撞杆与外板离空,影响车门的强度及减震效果。另外,由于防撞杆与外板之间存在间隙,减震胶受重力影响会往下沉,在减震胶黏度不足的情况下,胶在涂装的处理液冲刷下会掉落,直接导致涂胶量不足,掉落下的减震胶也会影响到涂装的电泳漆及面漆质量。涂胶尽量使用自动涂胶装置,人工涂胶要加强和监督员工涂胶的熟练度。

6 包边

6.1 包边工艺简介

包边为将外板翻边与内板压合的一道工序,主要包边模式有压力式包边和滚轮包边,我公司大部分使用压力式包边。压力式包边机有压机和桌式包边机两种,包边模一般有模座、压料芯、凸模、斜楔、驱动、预压刀、正压刀等过程,详见图14所示:

6.2 包边重要产品特性和过程控制方法

尺寸方面,包边的重要产品特性有包边厚度、门周圈轮廓。包边要求内板与外板贴合,包边厚度应=2×外板厚+内板厚,公差为(-0.1mm,+0.25mm),内板应完全包合于外板之下;失效模式主要有包边过松以及过紧,过松将降低车门的强度,并导致折边胶溢胶,产生二次流痕,影响到涂装喷漆质量;控制方法为按照要求整改外板的翻边高度和角度,预压保证满足45°要求,并研配包边模的刀块。受包边应力的影响,包边后尺寸也会存在偏差,这将影响到车门与其他覆盖件的配合,需要通过包边模具的研配来改善。

包边外观为另外一个重要产品特性,外观检验的标准为表面平顺,目测、手摸没有凹凸,没有因包边造成的皱褶、压痕、凹凸不平、划痕等缺陷;包边后的内板没有压痕;总成零件周边平滑顺畅,没有波状起伏和明显皱褶。图15为不可接受缺陷:

7 包边后焊接

该工序主要焊接外板与外板窗台加强板处的焊点。重要产品特性有水切安装面开口宽度、焊点外观。水切安装面开口宽度过大,会导致水切与玻璃的摩擦力过小,从而产生玻璃升降松动;开口宽度过小将会导致水切与玻璃摩擦力过大,从而造成玻璃升降阻滞或异响。造成开口宽度不合格的原因主要有外板型面弧度偏差、焊接变形等,控制方法为整改外板回弹及增加焊接夹紧减少焊接变形等。焊点外观通过增加焊接铜板解决。

8 引出焊

引出焊焊点为工艺焊点,主要为了防止车门因包边不到位造成的离空、错位。重要产品特性有焊接外观质量和焊接位置。由于引出焊焊点均分布在外板表面上,属于A区和B区的外观要求,如16所示,不允许有强光下可见的、有手感的凹凸。通过控制电极头的平整度可以保证焊点外观质量。焊点位置的失效模式为边缘焊,失效后果为影响涂装涂胶,前期可通过调整引出焊位置来解决。

9 结语

作为与翼子板、侧围等外覆盖件匹配的零件,同时作为后视镜、胶条、玻璃升降器、门锁等零件的安装点,车门的尺寸合格率非常关键,门内外板等冲压件的尺寸将影响着整个门总成的尺寸合格率,需要严格把关冲压模具的制造精度。作为玻璃升降系统的重要组成部分,玻璃导轨的位置直接影响玻璃升降的顺畅性,在焊接过程中需要靠准确的焊接定位、适当的过定位保证导轨的位置正确。另外,在包边模调试过程中需要结合内外板的状态来进行多轮研配才能保证包边的稳定性。

参考文献

[1] 徐远刚.滚压(冷弯)成型工艺设计及应用.

[2] 郭立新.冲压件起皱原因和控制方法的浅析[J].中国新产品新技术,2014,(4).

[3] 陈泉,郑华春,张建淼,等.汽车玻璃导轨结构对车窗升降的影响分析[J].汽车与配件,2011,(40).

作者简介:张小燕(1985-),女,广西钦州人,上汽通用五菱汽车股份有限公司助理工程师,研究方向:供应商质量管理。

(责任编辑:王 波)