浅谈汽车模块化技术发展及应用

2016-05-30韦晓文廖振伟

韦晓文 廖振伟

【摘 要】随着国内经济形势放缓,作为传统制造业的汽车行业要想在当前环境下取得新的突破,面临着诸多新的挑战,市场响应速度、研发周期、成本控制、品质保障等方面都对车企提出了更高的要求。构建模块化平台,采取模块化开发策略,是车企缩短研发周期、降低开发及制造成本、提升产品质量的有效途径。文章从汽车模块化开发的历史出发,论述了模块化开发技术在汽车领域的应用情况、理论方法,并结合当前形势,分析模块化开发的前景。

【关键词】模块化;平台;效率;成本

【中图分类号】F426.471 【文献标识码】A 【文章编号】1674-0688(2016)12-0079-04

汽车市场增速趋于平缓给各汽车生产制造企业带来了新的挑战,如何在激烈的竞争环境中持续发展,保持优势,在成本控制、产品质量及市场响应中取得突破,是每一家企业都在思考及面临的问题。汽车的模块化开发作为提高生产效率和进一步释放生产力的开发模式,已经得到国内外越来越多车企的重视,而汽车的模块化发展主要历经了标准化、平台化、模块化3个阶段。

1 标准化

1913年4月1日,全球首条汽车生产流水线在福特公司的海兰帕克工厂率先投入使用,流水线将原先造车的人力进行精细划分,各工序实行标准化,以提高每个工序的效率与质量。流水线的应用使得“福特”T型车的生产工序大幅简化,每辆车的生产时间由12 h缩短到1.5 h,生产效率的大幅提升进一步带来的是人力资源的解放和成本的压缩,原先800美元的T型车售价降低到300美元,使得“福特”T型车能以亲民的价格走进更多普通家庭。汽车生产流水线的应用也成为第二次工业革命的重要标志性事件。福特汽车生产流水线如图1所示。

对重复性的作业制定和实施统一的规则,以获得最佳的秩序与效益,是标准化的实质。如今,标准化已经成为每一个企业在生产活动和企业管理中贯彻执行的重要理念。设计标准化、产品标准化、试验标准化、工艺标准化……在汽车研发与生产制造的整个生命周期,无不体现着标准化的身影。

2 平台化

平台的概念兴起于20世纪80年代,随着设计及制造工艺的不断改进和提升,标准化流水线的产能也不断提高,越来越多同质化的产品在满足人们交通出行基本需求的同时,对用户个性化诉求响应不足的问题也日益凸显。但受制于当时产线柔性化不足,兼容性差,开发的新产品要想与原产线共线生产困难重重,但如果重新为新产品开辟新产线,其带来的高昂成本与周期更是主机厂不愿面对的。此外,成本压力、品控压力在激烈的市场竞争中也愈发加大,为了解决这一系列的矛盾,平台化的概念应运而生。在平台化的最初应用中,隶属同一平台的产品一般带有相同的关键结构和布置要素,例如前后悬挂、进排气系统、副车架等,这使得同一平台的不同车型可以实现关键框架的共用,在一定程度上减少了前期开发中的重复设计,也减轻了共线生產带来的阻力,达到了缩短研发周期、降低成本的目的。

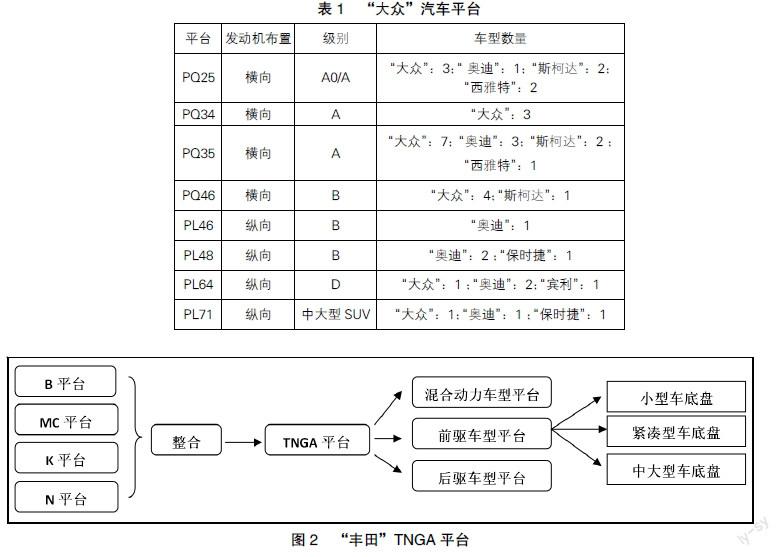

从20世纪80年代平台概念的诞生至今[1],平台化理念不断深入与发展,平台化涵盖的范围已经不再局限于关键零部件,还包括统一的设计语言、开发管理体系、生产硬件、制造工艺、试验标准等。全球各大车企也纷纷推出了自己的车型平台及对未来平台的战略规划。例如,“大众”在20世纪80年代推出了自己的首个乘用车平台,随着平台的不断壮大和发展,形成了发动机横置PQ平台及发动机纵置PL平台,两大平台囊括了“Polo”“斯柯达晶锐”“速腾”“朗逸”“帕萨特”“保时捷”等车型,打造了从A0级小型车到D级跑车的完备产品体系(见表1)。

此外,还有“丰田”的TNGA平台(如图2所示)。TNGA由NBC、B、K、N四大平台整合而来,经过重新布局规划,目前该平台形成以混合动力、前驱车、后驱车为分类代表的全产品阵容平台。TNGA平台的开发,是“丰田”进一步扩大零部件共享,缩短车型开发和生产周期而实施的战略之一。

3 模块化

平台化的大规模应用,给车企带来的效益是显著的。据不完全统计,至2010年,“通用”“大众”“福特”“丰田”“日产”“戴姆勒”等车企巨头共拥有超过170个产品平台。然而,平台也有其局限性,单车型平台不能实现跨平台产出,企业要扩大产品线就要增加车型平台,这使得平台的数量不断增加,但随着平台种类的不断增加和扩大,带来的维护及管理成本随之上升,平台化对于企业效益的提升也出现了瓶颈。

如何以较低的成本实现产品本身的价值,成为提高企业竞争力的重要手段[2]。在汽车制造业中,与企业经营成本密切相关的是产品的规模,扩大零部件的采购规模,是降低产品成本、提升企业收益的有效举措。而要提升零部件的采购规模,确保零部件的高共用率是关键。

搭建模块化开发体系,实施模块化开发,是进一步提升零部件共用率,解决平台化局限性的有效举措。模块化开发的实质核心是以较少种类的零部件或模块,生产出较多种类的车型,实现跨车型、级别、品牌的通用,在降低成本的同时,满足车型多样性的诉求。

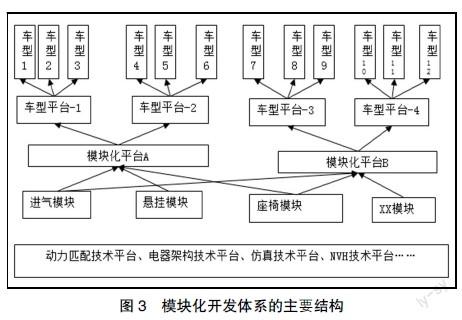

模块化开发体系是对传统汽车产品平台的升级,它相比于传统汽车平台,具有更加完备的组成要素和运作机制。一个健全的模块化开发体系,一般来说会包含一个共性技术平台、模块集、模块化平台、产品平台及对应的产品。

3.1 共性技术平台

共性技术平台囊括了企业当前掌握的关键技术图谱,例如整车性能集成、跨多车型架构及底盘共性技术、车辆动力仿真分析技术、电子电器架构、整车NVH开发控制等,这些关键技术是支撑产品开发的基础。

3.2 模块

模块是具有某种特定功能和接口的部件,这些部件带有独立的功能要求、明确的性能指标、预留有布置空间及标准化的内外部接口。

3.3 模块化平台

模块化平台是一系列特定功能的、可通用的模块或模块化总成,这些模块或模块化总成在平台规划车型内可实现组合通用。模块化平台可以产生不同轴距、不同级别、不同品牌的车型。例如,“大众”MQB平台、“丰田”CMF平台等。

3.4 产品平台

一个模块化平台可产生多个产品平台,同源的产品平台的车型一般在发动机布置、悬置系统布置、造型风格等关键参数上具有共通性。模块化开发体系的主要结构如图3所示。

(1)缩短开发验证时间。模块化的开发实现了零部件的重复使用,大大缩短了设计、验证周期[3]。以电子部件为例,全新开发的车身电子件仅在开发阶段就要进行高温耐久、机械冲击、热疲劳振动、湿度循环、密封测试、盐雾试验、电磁兼容测试等30多项试验,历时约2个月,如果把实验室排期紧张、试验失效整改这些时间考虑进去则耗时更久。

(2)提升产品品质、节约项目成本。实施模块化开发,可以在相同开发费用的前提下,集中资源在前期设计匹配阶段,从设计源头保障产品质量。汽车研发的特性也决定了越是在产品初期整改解决的问题,所花费的成本代价越小,产品OTS认可后或SOP后的整改带来的周期与成本则是巨大的。同时,零部件共用实现了模具工用、共线生产,减少了库存品种数量,降低了备件管理难度,这些对项目的成本控制都是大有裨益的。

4 模块化体系的搭建

模块化体系的搭建一般来说有2种思路。

4.1 自上而下

在制定企业发展战略和进行产品规划的时候,即从全局出发,站在市场和用户的角度,着手开展模块化平台的搭建,制订好全产品阵容的计划方案,由规划到工程,逐步细化,完成模块化平台搭建。自上而下地推进模块化,对企业现有的设计、开发、制造乃至销售体系都会带来不小的影响,是一项周期长、投入大的工程。“大众”的模块化战略就是自上而下地展开。

4.2 自下而上

基于现有产品架构,从已有车型着手,开展功能系统的模块划分,搭建模块化平台,同时根据产品的市场定位及未来发展战略进行匹配与调整。自下而上的模块化推进思路,相对自上而下的模块化推进思路对全局的影响较小,实施的周期也相对短,不过因没有考虑全局设计,成果落地后很难兼容其他项目。

实际上,在模块化体系建设中,无论采取哪种思路,具体的模块划分都是至关重要的。一般来说,它主要包含几个步骤。

(1)现状分析评估。这一阶段主要确认模块推进的目标、分析模块变体复杂程度。通过收集模块相关的PDM数据、车辆配置表、销售数据、模块相关系统的质量数据、应用车型的主计划等,完成模块结构、范围、接口、功能的确定,明确模块内外部的连接关系和关联系统、各组成部分的功能。

(2)确定模块需求和复杂度因素。针对对应项目车型开展子系统分析,分析导致零部件不能借用的参数和问题,并制定解决策略。同时对技术趋势进行分析评估,对配置表提出合理化建议。

(3)细化模块定义。结合之前的产出,从技术参数、生产制造、市场定位、成本控制等角度对模块的初步划分方案进行细化及进一步评估,完成模块化产品架构图及接口关系配置表、设计流程等。

(4)制定模块实施具体方案。为模块化实施智能团队制定明确详细的工作计划与目标,项目推进的主计划、关键节点及各阶段交付物等。

在汽車模块化的推进与应用上,“大众”汽车是最广为人知的,“大众”汽车目前拥有MQB、MLB等共5个模块化平台,以及最新的新能源平台MEB。通过固化油门踏板至前轮中心的距离,标准化发动机和变速器安装位置,统一所有功能模块指标、接口定义,实现组件的互换互通。在零部件共用率统计上,“大众”将BOM表中第二层级的零部件纳入考评范畴,平台全车型共用的零部件设计为通用件。当MQB平台完全应用后,“大众”预测,届时产品研发成本和零部件成本将各自降低20%[4]。

除了“大众”汽车,“斯堪尼亚”商用车也是模块化应用的典范。“斯堪尼亚”按紧凑、适中、舒适风格设计了P、G、R 3种驾驶室(如图4所示),4种发动机、变速箱及15种底盘,通过不同的搭配组合,在保证制造工艺及工装共通的前提下,最大限度地满足用户订单。同时,通用化指数是斯堪尼亚管理的一项重要指标,通过对通用率科学地控制,“斯堪尼亚”在2015年营业收入超700亿元,在工程车辆市场萎靡的大环境下,保持10%的高利润率。

5 汽车模块化开发的未来

随着国内汽车市场进入平缓增长的新态势,汽车已经由卖方市场转为买方市场,当代消费者的消费观念也在不断与时俱进,很多人对汽车的诉求已经不仅仅局限于出行的交通工具那么简单,汽车还承载了体现社会角色、标榜个人品位、智能互联新平台等属性。汽车制造企业要想在激烈的竞争环境下脱颖而出,除了要持续提升产品品质外,更要在成本控制、交付周期、个性化定制等方面发力,而搭建模块化开发体系,是提升开发效率、缩减成本及满足用户多样化需求的重要基础和方法。目前,国内很多车企已意识到模块化开发的优势,已经或正在开展模块化平台的规划,例如,“长安”的P系列平台、“吉利”的CMA平台、“广汽”的CPMA开发战略等。随着模块化开发的不断推广与应用,国内汽车的研发制造水平也必将跃上一个新的台阶。

参 考 文 献

[1]张亚萍,刘华,吴珩晓,等.浅析汽车平台演进与模块化战略[J].汽车工业研究,2015(1).

[2]杨磊,张宪全.浅谈企业产品成本管理——以汽车为例[J].企业科技与发展,2014(9).

[3]黄青斌,陈平.浅谈模块化发展在汽车产业中的应用[J].国防制造技术,2015(3).

[4]康文.大众集团的模块化战略和扩张之路[J].汽车与配件,2013(7).

[责任编辑:陈泽琦]