提升白车身焊接质量研究

2016-05-30徐帅帅彭蕾

徐帅帅 彭蕾

【摘 要】点焊是一种把两个或多个焊件以搭接的形式压紧在两电极之间,利用电阻热熔化母材金属,使金属间实现原子之间的连接,从而形成焊点的焊接方法。点焊是汽车生产中最广泛应用的工艺方法,在目前的车身生产中,焊接生产的80%~90%采用点焊完成。侧框定位焊是在侧围侧框工装上为增加点焊焊接机构,装配和固定侧围与白车身的位置而进行的焊接。焊接电流、电极压力、通电时间及电极工作表面尺寸等点焊工艺参数对焊接质量有重大影响。

【关键词】点焊;电极压力;焊接质量;焊接参数

【中图分类号】U466 【文献标识码】A 【文章编号】1674-0688(2016)12-0061-04

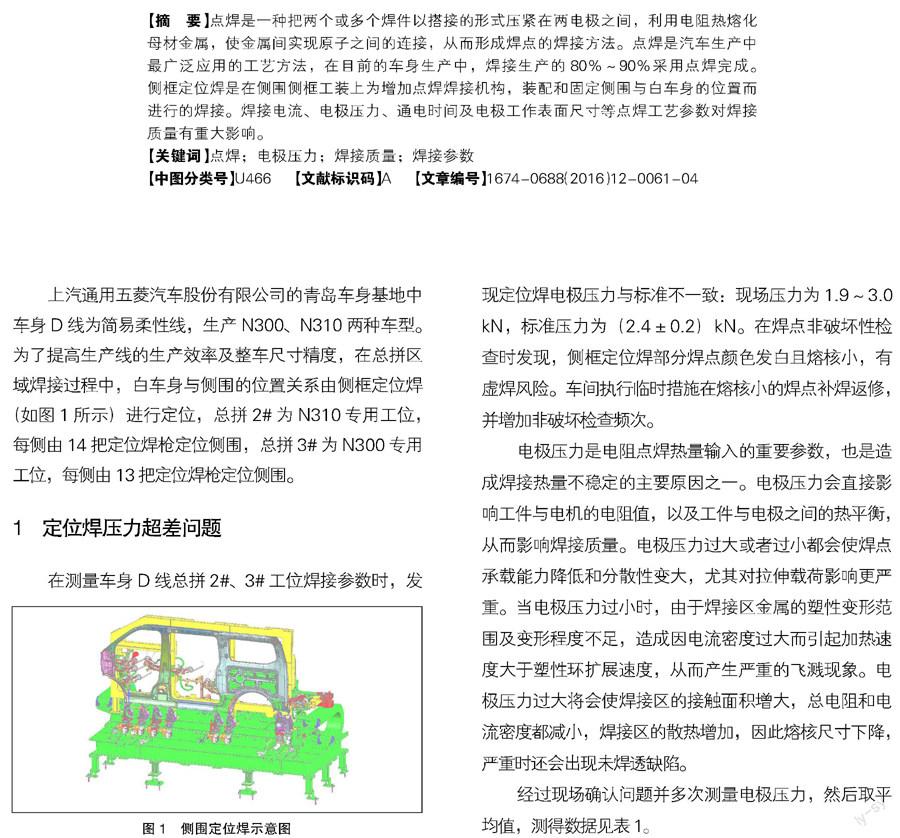

上汽通用五菱汽车股份有限公司的青岛车身基地中车身D线为简易柔性线,生产N300、N310两种车型。为了提高生产线的生产效率及整车尺寸精度,在总拼区域焊接过程中,白车身与侧围的位置关系由侧框定位焊(如图1所示)进行定位,总拼2#为N310专用工位,每侧由14把定位焊枪定位侧围,总拼3#为N300专用工位,每侧由13把定位焊枪定位侧围。

1 定位焊压力超差问题

在测量车身D线总拼2#、3#工位焊接参数时,发现定位焊电极压力与标准不一致:现场压力为1.9~3.0 kN,标准压力为(2.4±0.2)kN。在焊点非破坏性检查时发现,侧框定位焊部分焊点颜色发白且熔核小,有虚焊风险。车间执行临时措施在熔核小的焊点补焊返修,并增加非破坏检查频次。

电极压力是电阻点焊热量输入的重要参数,也是造成焊接热量不稳定的主要原因之一。电极压力会直接影响工件与电机的电阻值,以及工件与电极之间的热平衡,从而影响焊接质量。电极压力过大或者过小都会使焊点承载能力降低和分散性变大,尤其对拉伸载荷影响更严重。当电极压力过小时,由于焊接区金属的塑性变形范围及变形程度不足,造成因电流密度过大而引起加热速度大于塑性环扩展速度,从而产生严重的飞溅现象。电极压力过大将会使焊接区的接触面积增大,总电阻和电流密度都减小,焊接区的散热增加,因此熔核尺寸下降,严重时还会出现未焊透缺陷。

经过现场确认问题并多次测量电极压力,然后取平均值,测得数据见表1。

由表1可以看出,总拼2#左侧2把,右侧4把焊钳超出标准范围,极差为1.4 kN,总拼3#左、右各有9把焊钳的电极压力不在标准范围内,极差为1.0 kN,而且波动范围较大。压力过小可能引起虚焊,压力过大会造成焊接飞溅毛刺等,对焊接质量有较大的影响。

由此可见,总拼2#、3#两侧都存在相同的压力超差的问题,因此分析2个拼台的问题可能由相同的原因导致,需要我们列出可能导致超差的原因,并逐一分析,找出主要原因。

确定目标:将总拼2#、3#电极压力控制在(2.4±0.2)kN。

2 原因分析

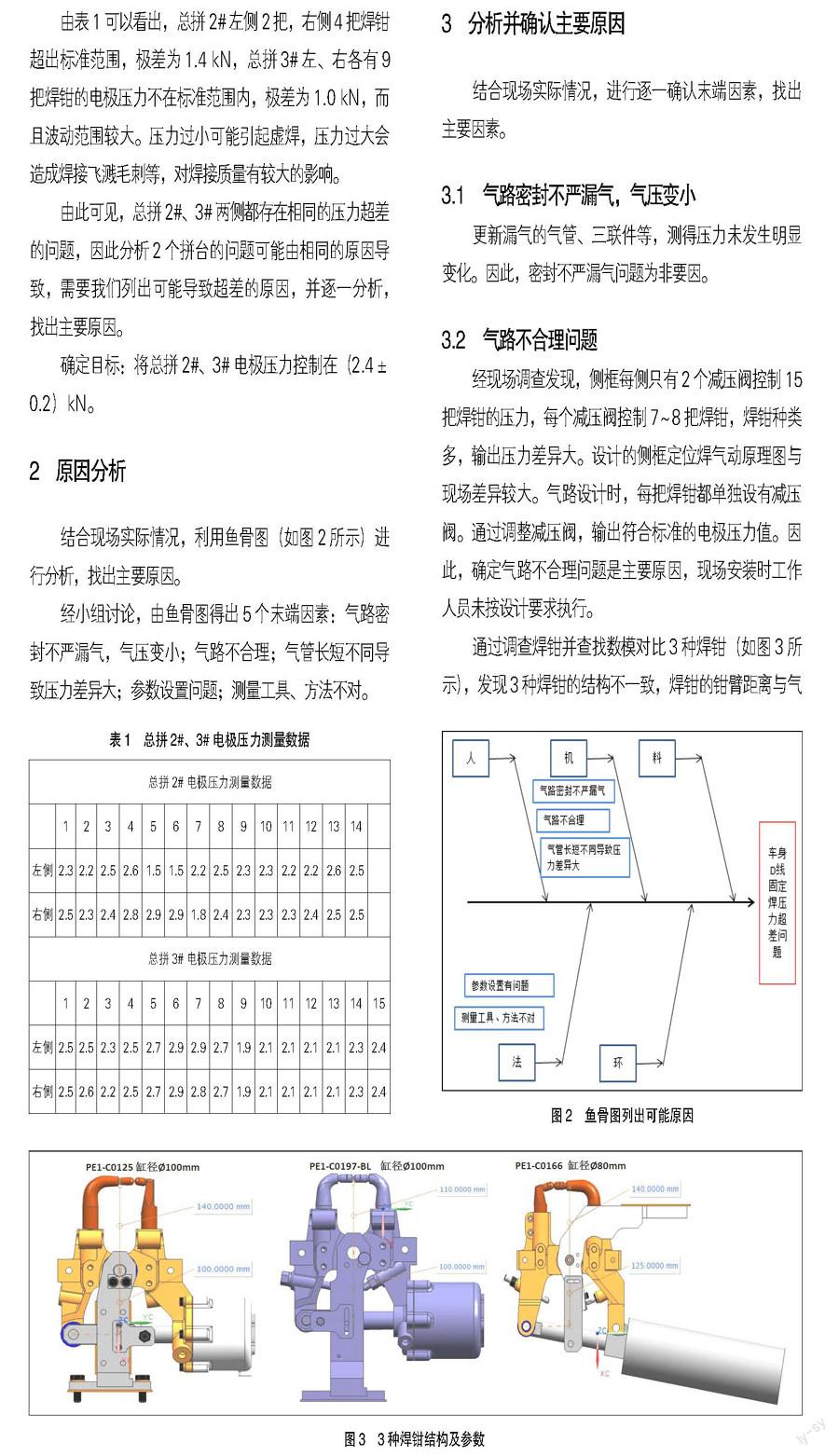

结合现场实际情况,利用鱼骨图(如图2所示)进行分析,找出主要原因。

经小组讨论,由鱼骨图得出5个末端因素:气路密封不严漏气,气压变小;气路不合理;气管长短不同导致压力差异大;参数设置问题;测量工具、方法不对。

3 分析并确认主要原因

结合现场实际情况,进行逐一确认末端因素,找出主要因素。

3.1 气路密封不严漏气,气压变小

更新漏气的气管、三联件等,测得压力未发生明显变化。因此,密封不严漏气问题为非要因。

3.2 气路不合理问题

经现场调查发现,侧框每侧只有2个减压阀控制15把焊钳的压力,每个减压阀控制7~8把焊钳,焊钳种类多,输出压力差异大。设计的侧框定位焊气动原理图与现场差异较大。气路设计时,每把焊钳都单独设有减压阀。通过调整减压阀,输出符合标准的电极压力值。因此,确定气路不合理问题是主要原因,现场安装时工作人员未按设计要求执行。

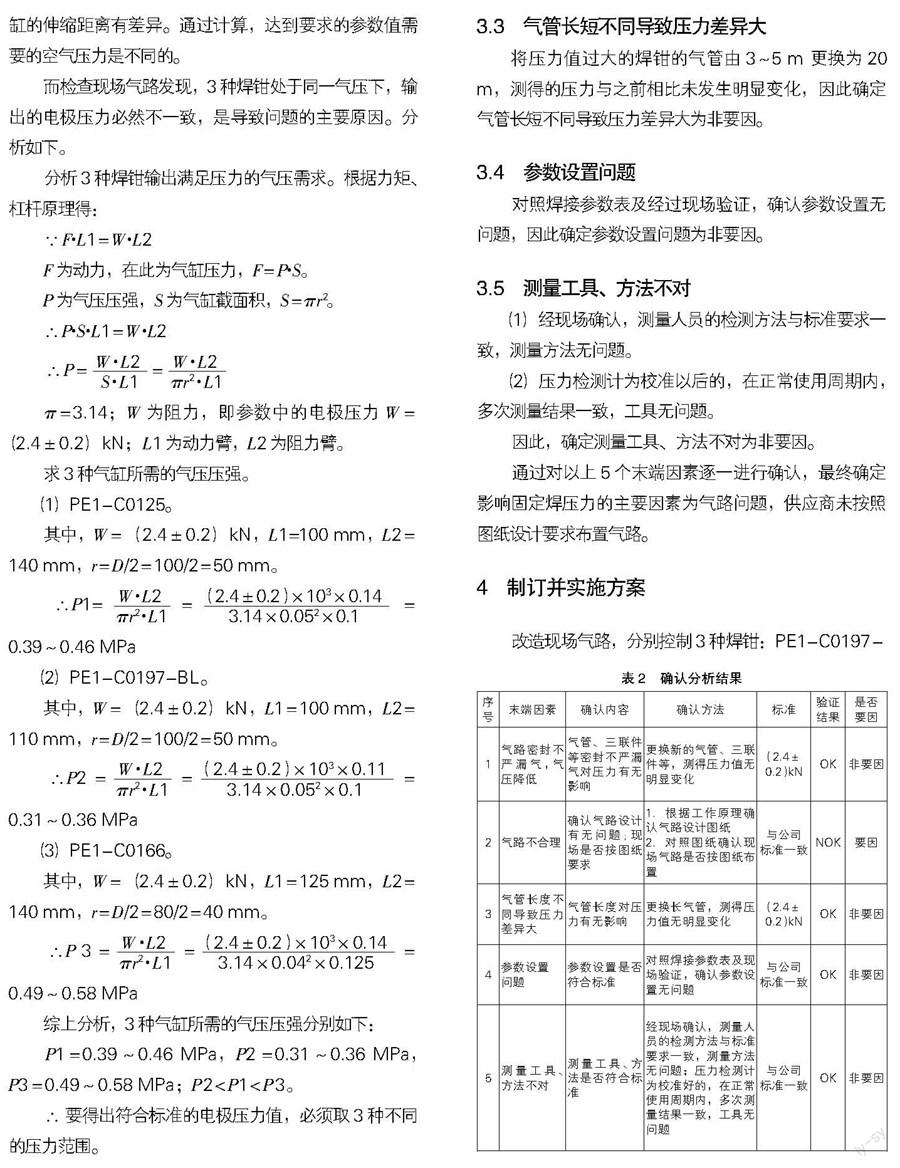

通过调查焊钳并查找数模对比3种焊钳(如图3所示),发现3种焊钳的结构不一致,焊钳的钳臂距离与气缸的伸缩距离有差异。通过计算,达到要求的参数值需要的空气压力是不同的。

而检查现场气路发现,3种焊钳处于同一气压下,输出的电极压力必然不一致,是导致问题的主要原因。分析如下。

分析3种焊钳输出满足压力的气压需求。根据力矩、杠杆原理得:

∵F·L1=W·L2

F为动力,在此为气缸压力,F=P·S。

P为气压压强,S为气缸截面积,S=πr2。

∴P·S·L1=W·L2

∴P=■=■

π=3.14;W为阻力,即参数中的电极压力W=(2.4±0.2)kN;L1为动力臂,L2为阻力臂。

求3种气缸所需的气压压强。

(1)PE1-C0125。

其中,W=(2.4±0.2)kN,L1=100 mm,L2=140 mm,r=D/2=100/2=50 mm。

∴P1=■=■=0.39~0.46 MPa

(2)PE1-C0197-BL。

其中,W=(2.4±0.2)kN,L1=100 mm,L2=110 mm,r=D/2=100/2=50 mm。

∴P2=■=■=0.31~0.36 MPa

(3)PE1-C0166。

其中,W=(2.4±0.2)kN,L1=125 mm,L2=140 mm,r=D/2=80/2=40 mm。

∴P 3=■=■=0.49~0.58 MPa

綜上分析,3种气缸所需的气压压强分别如下:

P1=0.39~0.46 MPa,P2=0.31~0.36 MPa,P3=0.49~0.58 MPa;P 2

∴要得出符合标准的电极压力值,必须取3种不同的压力范围。

3.3 气管长短不同导致压力差异大

将压力值过大的焊钳的气管由3~5 m更换为20 m,测得的压力与之前相比未发生明显变化,因此确定气管长短不同导致压力差异大为非要因。

3.4 参数设置问题

对照焊接参数表及经过现场验证,确认参数设置无问题,因此确定参数设置问题为非要因。

3.5 測量工具、方法不对

(1)经现场确认,测量人员的检测方法与标准要求一致,测量方法无问题。

(2)压力检测计为校准以后的,在正常使用周期内,多次测量结果一致,工具无问题。

因此,确定测量工具、方法不对为非要因。

通过对以上5个末端因素逐一进行确认,最终确定影响固定焊压力的主要因素为气路问题,供应商未按照图纸设计要求布置气路。

4 制订并实施方案

改造现场气路,分别控制3种焊钳:PE1-C0197-BL、PE1-C0166、PE1-C0125;每把焊钳进气管各增加一个减压阀(型号:LRMA-QS-6,厂家:FESTO)。

减压阀是通过调节,将进口压力减至某一需要的出口压力,并依靠介质本身的能量,使出口压力自动保持稳定的阀门。它的的作用原理是靠阀内流道对气流的局部阻力降低气压,气压降的范围由连接阀瓣的薄膜或活塞两侧的进出口气压差自动调节。定比减压原理是利用阀体中浮动活塞的气压比控制,进出口端减压比与进出口侧活塞面积比成反比。这种减压阀工作平稳无振动;阀体内无弹簧,故无弹簧锈蚀、金属疲劳失效之虑;密封性能良好不渗漏,因而既减动压(气流动时)又减静压(流量为0时);特别是在减压的同时不影响气流量。气流通过减压阀虽有很大的气头损失,但由于减少了气的浪费并使系统流量分布合理,同时改善了系统布局与工况,因此总体上讲仍是节能的。介质为蒸汽的场合,宜选用先导活塞式减压阀或先导波纹管式减压阀。为了操作和维护方便,该阀一般直立安装在水平管道上,安装时应注意使阀体上所示箭头的方向与管路中介质的流向保持一致,为了防止阀后压力超压,应在离阀出口不少于4 m处安装一个减压阀。

通过调整减压阀改变气压,将电极压力调整至中值。测每组焊钳的电极压力,通过调节主气路的减压阀将压力值最小的一把焊钳调至中值2.4 kN,然后在焊钳与电磁阀之间的关夹气路上增加减压阀,调节减压阀将压力调整至目标值。

措施实施后,固定焊压力超差问题得到了很大的改善,经过2个月的测量发现,结果保持稳定在本次整改目标值2.2~2.6 kN的范围内,问题得到解决。为了提升焊接质量,我们继续排查其他车身线侧框定位焊工位有无此问题,通过增加减压阀,对侧框定位焊拼台电极压力定期检测,形成规范。通过解决本次问题积累了相关经验,为以后新项目现场安装气路时提供参考,避免同样的错误出现。

5 产生效益

5.1 经济效益

N310有6点需补焊,N300有18点需补样,平均每台车补焊9点,每个焊点约0.08元。0.08(元/个)×9×45JPH×7.5 h×1班次×21 d×12月=61 236元;节约金额61 236元。

5.2 无形效益

成员在质量意识、解决问题的信心等方面都有了很大的提高。

6 总结

侧框定位焊对白车身的侧围起到准确固定的作用,对侧围与下车体的搭接精度有重要意义。保证定位焊的焊接质量,既提高了白车身尺寸精度,又提高了生产效率。电极压力是电阻点焊的主要参数之一,在点焊过程中,电极压力是否稳定,对于保证点焊质量有重要的影响。本文结合实际案例,总结了侧框定位焊压力超差问题的经验,归纳了问题的原因分析查找的基本方法,举一反三,为其他生产线问题解决提供了思路和参考。

参 考 文 献

[1]马松.工装夹具设计的思考[J].企业科技与发展,2014(1).

[2]陈焕明.焊接工装设计[M].北京:航空工业出版社,2006.

[3]孙大涌.先进制造技术[M].北京:机械工业出版社,1999.

[4]闻邦椿.机械设计手册[M].第5版.北京:机械工业出版社,2010.

[5]张无忧.焊接夹具影响车身制造精度[J].现代零部件,2010(5).

[责任编辑:陈泽琦]