PCD刀具在航空液压壳体加工中的应用

2016-05-30石晓飞李智超卢永祥

石晓飞,李智超,卢永祥

(中航工业庆安集团有限公司,西安 71077)

航空壳体类零件主要应用于航空产品的液压传动及机械传动装置,是产品的核心零部件。其中航空液压壳体是航空壳体类零件中的典型零件,属典型多特征复杂结构壳体,壳体孔系中存在大量精密孔,这些孔的公差均在IT7级以下。为提高精密孔加工质量,在加工工艺方面需要一些新的加工方法及新的刀具应用到精密孔加工中。PCD(聚晶金刚石)刀具作为一种超硬刀具在有色金属的加工领域逐渐得到应用。20世纪以来,美国、德国等发达国家先后将PCD刀具应用到有色金属的加工中,用于有色金属的高速加工等,生产效率获提高,成本降低;尤其在切削铝合金材料时,寿命为硬质合金刀具的20倍左右,切削速度约为硬质合金刀具的3倍左右。近年来PCD刀具在国内航空领域及汽车制造业得到广泛的应用,通常被用于制作车刀片、镗刀片、铣刀以及铰刀等加工刀具[1-6]。

1 航空液压壳体的结构及工艺难点

航空液压壳体一般多以铝合金板材为主,液压壳体的孔系主要由阀孔、油路孔、活塞孔等特征构成,如图1所示,因壳体为等壁厚设计,造成外形为不规则多曲面,内部为多交叉孔的结构特点。壳体中油路孔与阀孔之间存在同轴关系,阀孔与端面之间存在垂直关系,活塞孔与阀孔之间存在位置关系,因各孔系之间通过油路孔接通,所以某些孔的深度较深,孔长径比可达10:1以上,给加工造成难度。

通常精加工小直径孔以镗孔和铰孔为主,在加工过程中因刀具选用和排屑问题,经常出现孔径划伤和尺寸不稳定的情况;加工大直径孔(φ30以上)时需要增加研磨工序保证孔径尺寸和粗糙度要求,但研磨加工方法效率低下,采用PCD刀具替代传统的刀具进行加工,可解决加工中的质量问题。

图1 典型航空液压壳体Fig.1 Typical aviation hydraulic housing

2 PCD刀具的性能特点以及应用现状

PCD刀具从结构上可分为整体式和焊接式两类。由于制造成本、制造工艺等因素,焊接式PCD刀具在近年来发展迅速。焊接式PCD刀具主要由刀体和PCD刀片焊接而成,制作刀体的材料以合金或高速钢为主,刀体根据被加工零件的尺寸精度而定,选用合金刀体可增加刀具整体的刚性,选用高速钢刀体可增加刀体的抗冲击性。PCD刀片是将粒度为微米级的金刚石微粉与少量金属粉末(如Co)混合后在高温(1400℃)高压(6000MPa)下烧结而成的聚晶体,最初由通用电气公司于20世纪70年代通过人工合成,在此之后的很多场合中天然金刚石刀具逐步被PCD刀具所取代[7-12]。

PCD刀具应用广泛主要因其具有其他材料所不具备的特性和优点:硬度高,其硬度可达到8000HV,是硬质合金的8~12倍,具有极强的耐磨性;与有色金属之间的亲和力小,加工过程中不易产生积屑瘤;摩擦系数低,一般仅为0.1~0.3,在切削过程中可减小切削力;热膨胀小,仅相当于硬质合金的1/5,在切削过程中的热变形小,使刀具能够在连续切削过程中保持平稳性,非常适合进行有色金属的精加工应用[13-16]。

正确使用PCD刀具将会使加工效率和质量提升,PCD刀具一般选用HSK刀柄或液压刀柄夹持,这两种刀柄刚性高、夹紧可靠、夹持精度高,刀柄与刀体直接接触,保证刀具切削过程稳定,并能减少因刀具悬长而产生的误差;此外多数PCD刀具都是刀片与刀体焊接而成,因此焊接部位是刀具的一个相对薄弱点,过高的切削温度或过大的切削深度(超过PCD刀尖长度的60%)可能对焊接部位造成冲击和破坏。所以在使用PCD刀具进行加工时需要选择合适的加工环境和合理的切削参数才能最大发挥PCD刀具的特点。基于以上特点分析,PCD刀具在航空液压壳体中的应用范围多以孔径的精加工为主。

3 PCD刀具在航空液压壳体加工中的应用

3.1 PCD铰刀的应用

航空液压壳体中存在大量精密阀孔,如图2所示,阀孔的功能主要是安装各种阀,阀在产品中功能是通过压力的变化来控制液体的流量。阀孔与阀属于间隙配合,对于间隙量要求非常严格,一般不大于0.03mm,所以对于阀孔的设计而言,孔径和粗糙度的要求很高。本文以使用最多的阀孔φ4.763+0.0120孔为例进行加工试验。

图2 壳体零件阀孔Fig.2 Valve hole of housing

加工条件:选用立卧转换加工中心作为加工设备,被加工零件材料为7050-T751,加工孔径要求φ4.763~4.775mm,位置度要求φ0.1mm,粗糙度Ra≤0.8,根部要求90°倒角,被加工孔深度50mm。

改善前孔加工问题:改善前精加工孔采用硬质合金铰刀精加工,经常出现孔径尺寸不稳定(喇叭孔)、粗糙度达不到要求(孔壁划伤)以及位置度易超差情况。

采用PCD刀具试验过程:首先从工艺方法上确定了加工顺序,共选用5把刀具加工,如表1所示加工所使用的刀具以及规格,先使用中心钻点中心孔,采用φ4mm钻头去除余量,采用φ4.5mm立铣刀加工校正孔的位置度,φ4.6mm粗铰刀保证孔径的余量稳定,最终采用φ4.763mm精铰刀保证孔径和粗糙度要求,其中两把PCD铰刀夹持刀柄选用液压刀柄,要求装夹跳动不大于0.005mm。

表1 精密阀孔加工使用刀具及加工用途

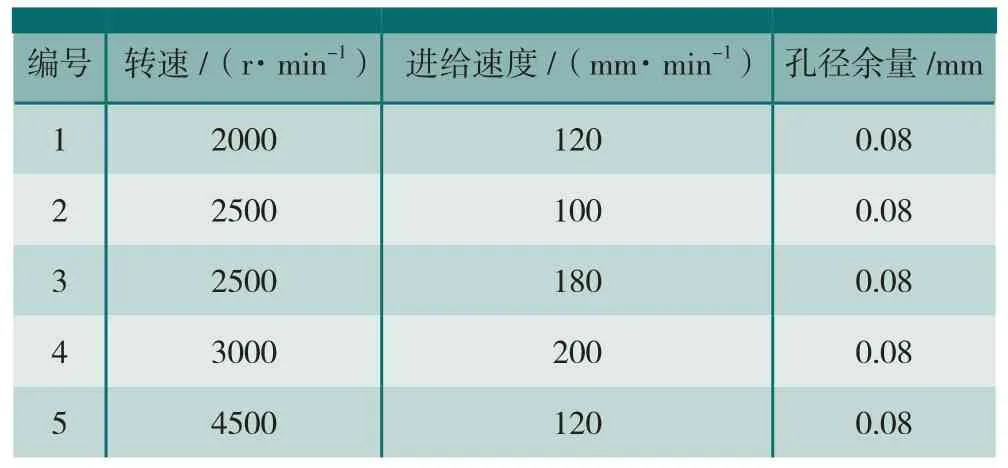

在精铰孔时,根据机床和刀具以及加工环境共选用了5组参数进行试加工,如表2所示。

表2 试验参数

采用PCD铰刀试验结论:经过试验及结果分析,所采用的5组切削参数全部达到图纸要求。其中转速2000 r/min,进给120 mm/min的参数加工出的孔径位于孔径中差,最终选用这组参数作为加工应用参数。通过试验发现,PCD铰刀可以通过提高线速度进而提升高加工效率,但在一些小孔径的加工中不适合进行高速切削,如果强行提高切削速度,机床本身的跳动将会影响到零件的加工质量,如图3所示,试验的结果显示PCD刀具在低线速度的情况下也能获得理想的加工效果。

图3 转速对小直径孔径尺寸的影响Fig.3 Effect of rotation speed on small diamter

经后续跟踪生产现场,统计该套铰刀在试加工完成后共加工了1200多个孔,合格率达到100%,如图4所示,与传统铰刀相比,PCD刀具加工孔的数量是普通铰刀的十几倍,合格率是普通铰刀的2倍。

3.2 PCD镗刀的应用

航空液压壳体精密孔除大量小直径精密孔外,还存在很多大直径精密孔,以活塞孔为典型大直径精密配合孔,试验以某壳体φ34.06mm孔为例进行试验。

加工条件:选用立卧转换加工中心作为加工设备,加工孔径要求φ34.06~34.07mm,零件材质为2A14,粗糙度Ra≤0.2,被加工孔深度为187mm,如图5所示。

改善前孔加工问题:加工改善前采用加工中心镗孔尺寸至φ(34.02±0.01)mm,留余量 0.03~0.05mm,再采用研磨工艺加工到最终尺寸,精加工采用研磨工艺时存在两方面不足:(1)加工效率低,研磨属于手工操作,需要手持零件反复加工,中间需要重复计量和加工的工作;(2)存在安全问题,在研磨加工时需要手持零件,在加工体积较大的零件时,零件与旋转中的研磨棒相对运动时,手持的力量无法控制时容易造成零件在旋转过程中伤人;此外研磨加工中大孔时容易出现两边孔口尺寸一致性较差的问题。

图5 某液压壳体活塞孔Fig.5 Piston hole of hydraulic housing

采用PCD刀具试验过程:经分析该活塞孔工艺特点,针对该孔选用4把刀具进行加工试验,如表3所示。

表3 活塞孔加工使用刀具及加工用途

首先选用φ30mm钻头去除余量,φ33mm镗刀加工保证孔与其他孔径的位置度,然后采用φ33mmPCD粗铰刀加工保证余量均匀,试验选用PCD粗铰刀的结构如图6所示,前端刀具直径为φ30mm,后端刀片直径为φ33.83mm,两端刀片长度相距170mm,其中前端刀片为长度10mm,宽度5mm,后端刀片长度11mm,宽度5mm,保证粗铰孔后量均匀、稳定。

图6 PCD铰刀刀具图Fig.6 Reamer tool drawing of PCD

最后采用PCD镗刀加工(如图7),PCD镗刀采用刀柄与刀杆一体结构,刀体材料选用42CrMo,保证刀杆强度和韧性,具较高的抗冲击性;刀具前端刀片直径为φ33.83mm,后端刀片直径调节范围φ34.066~34.068mm,两端刀片长度相距40mm,后端刀片在切削的同时挤压孔壁,保证孔径尺寸的同时可提高孔径的粗糙度。

图7 PCD镗刀刀具图Fig.7 Bore tool drawing of PCD

采用PCD镗刀加工试验的结论:在精镗孔时,根据机床和刀具以及加工环境共选用了4组参数进行试加工,最终确定转数1500r/min,进给100mm/min的切削参数,加工后孔径尺寸为φ34.066,且孔的出口端与入口端的尺寸一致性非常稳定,粗糙度为Ra0.09~0.13,满足Ra0.2的图纸要求。PCD镗刀作为深孔精加工刀具,在加工φ25mm以上的深孔时,加工效果明显。对于实际工作以镗孔代研磨,以镗孔代珩磨的工艺起到了积极的借鉴作用。

4 结论

本文通过PCD铰刀和PCD镗刀对航空液压壳体进行加工试验,确定了PCD刀具在铰孔和镗孔时的合理加工工艺路线以及切削参数。作为精加工刀具,PCD刀具加工的孔径尺寸稳定、粗糙度可达到Ra0.2以下,并且具有使用寿命长等优点。结果表明PCD刀具相对于传统刀具在精加工铝合金方面的优势非常突出,解决了孔加工效率低、质量难以控制的问题。随着航空产品加工的需要,PCD刀具在未来有色金属加工中的应用需求会更加广泛。

[1]贾特.聚晶金刚石刀具刃磨工艺与切削性能的研究[D]. 大连:大连理工大学, 2006.

JIA Te. Research of grinding technology and cutting per-formance of PCD tools[D]. Dalian: Dalian University of Technology, 2006.

[2]陈明,安庆龙,刘志强. 高速切削技术基础与应用[M]. 上海:上海科学技术出版社, 2012.

CHEN Ming, AN Qinglong,LIU Zhiqiang. Fundamentals and applications of high speed cutting[M]. Shanghai: Shanghai Science and Technology Press, 2012.

[3]陈铭. PCD 螺纹铣刀的研制及生产应用[D]. 上海:上海交通大学,2011.

CHEN Ming. Development and production application of PCD thread mill cutter[D]. Shanghai: Shanghai Jiao Tong University, 2011.

[4]钟筱良. 高效切削刀具在变速器壳体加工中的应用[J]. 现代零部件, 2011(12):77-79.

ZHONG Xiaoliang. Application of high efficiency cutting tools in of transmission house. [J]. Modern Components,2011(12):77-79.

[5]杜国臣. 超硬刀具及其在硬车削加工中的应用[J]. 新技术新工艺, 2003(11): 12-14.

DU Guochen. Superhard cutting tool and it's applications in hard turning[J]. New Technology & New Process, 2003(11): 12-14.

[6]李新宁. 硬车削加工的特点及应用研究[J]. 煤矿机械, 2007,28(8): 103-106.

LI Xinning. Study on characteristic and application of hard cutting technology[J]. Coal Mine Machinery, 2007, 28(8): 103-106.

[7]庄心辅. 新型金属切削刀具设计制造与新材料选用及检测标准汇编[M].北京:中国电子科技出版社, 2006.

ZHUANG Xinfu. Design and manufacturing of new metal cutting tool and testing standard of new materials[M]. Beijing: China Electronic Science and Technology Press, 2006.

[8]苏慧涛. PCD刀具的刃口加工方法及技术[J]. 超硬材料工程, 2013(4):31-35.

SU Huitao. Processing method and technology of PCD cutting tool edge[J]. Super Hard Material Engineering, 2013(4):31-35.

[9]刘涛,许立福,周丽等. 聚晶金刚石加工技术的研究现状[J].工具技术, 2011(1):3-9.

LIU Tao, XU Lifu, ZHOU Li, et al. Research situation of machining technologies of polycrystalline diamond[J]. Tool Engineering,2011(1):3-9.

[10]张勤俭, 曹凤国, 刘媛, 等. 聚晶金刚石加工技术进展[J].金刚石与磨料磨具工程, 2006(4): 76-80.

ZHANG Qinjian, CAO Fengguo, LIU Yuan, et al. Summary of machining technologies of polycrystalline diamond(PCD)[J]. Diamond &Abrasives Engineering, 2006(4): 76-80.

[11]江兆周, 张弘弢, 董海,等. PCD刀具加工有色金属的研究[J]. 金刚石与磨料磨具工程, 2006(5): 54-56.

JIANG Zhaozhou, ZHANG Hongtao, DONG Hai, et al. Study on PCD cutting tool when machining nonferrous metal[J]. Diamond & Abrasives Engineering, 2006(4): 76-80.

[12]胡海珍, 葛强. 加工薄壁长孔件的PCD车刀[J]. 金属加工:冷加工, 2008(18): 30.

HU Haizhen, GE Qiang. PCD turning tool for machining of thin-wall long hole parts[J]. MW Metal Cutting, 2008(18): 30.

[13]曲迪. PCD刀具加工钛合金的试验研究[D]. 大连:大连理工大学, 2008.

QU Di. Research on PCD tools cutting titanium alloys[D]. Dalian:Dalian University of Technology, 2008.

[14]胡远忠,丁建武. PCD 刀具在汽车零件加工中的应用[J].工具技术, 2012(7):47-50.

HU Yuanzhong, DING Jianwu. Application of PCD cutter in auto parts processing[J]. Tool Engineering, 2012(7):47-50.

[15]邓福铭,陈启武.PCD超硬复合刀具材料及其应用[M].北京: 化学工业出版社,2003.

DENG Fuming, CHEN Qiwu. Manufacturing properties and applications of PDC cutting tool material[M]. Beijing: Chemical Industry Press, 2003.

[16]李启泉, 刘书锋, 宗万栓. 超硬刀具和材料的研究与应用[J]. 航空制造技术, 2009(13): 71-75.

LI Qiquan, LIU Shufeng, ZONG Wanshuan. Application and research of super-hard cutting tool and its material[J]. Aeronautical Manufacturing Technology, 2009(13): 71-75.